成形,是两种趋于纳米尺寸技术的最佳结合。目前已经成 功实现刻印图案达50nm水平。软刻印技术一般分为5类, 即微接触印刷法(micro-contact printing,μcp)、毛细管微 浇铸法(micromolding in capillaries,.MIMIC)、复制浇铸法 (replica molding,REM)、微转移浇铸法(micro transfer molding,ulM)和辅助溶剂微浇铸法(solvent-assisted micromolding,SAMIM)。其中发展得比较成熟的工艺为μ CP法及MIMIC法。SL技术的关键是弹性印章或弹性压模如 何将图形转移到基底上。SL技术均使用柔性有机分子材 料,而不是目前微电子工业中普遍使用的无机刚性材料。 右图给出了软刻印技术中弹性印章制 母版的制备和硅烷化 备过程的示意图。首先采用电子束光 刻技术,在硅片上制作带有浮雕图样 倾倒PDMS PDMS 的母版,浮雕部分的材料可以是SO2、 SiN4、金属、抗蚀剂或者蜡, 固化并分离印章 PDMS

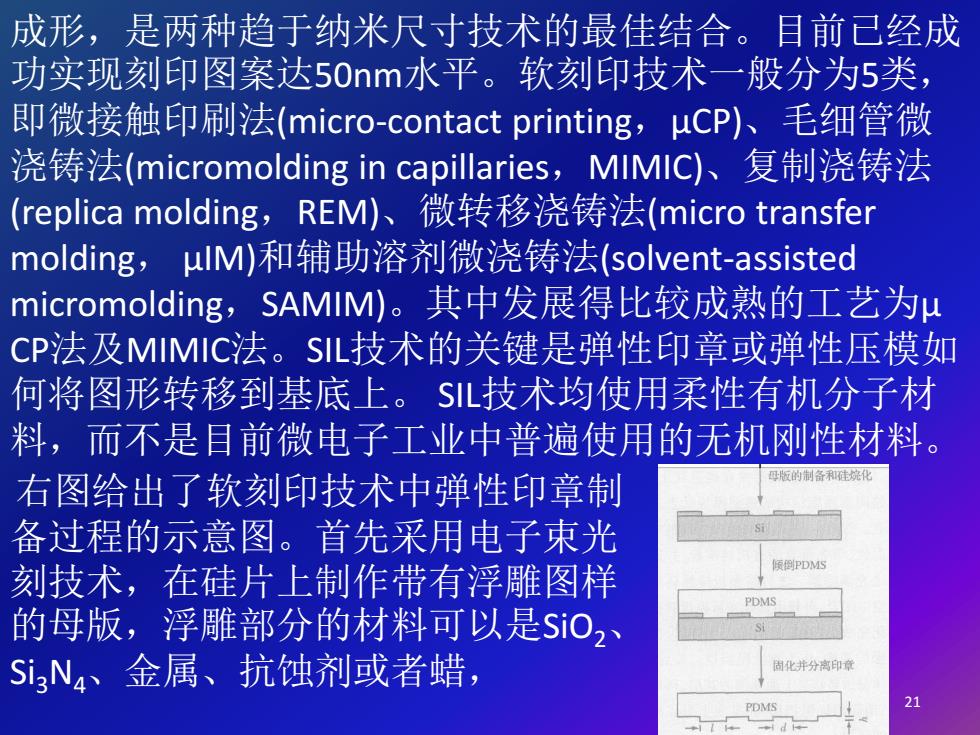

21 成形,是两种趋于纳米尺寸技术的最佳结合。目前已经成 功实现刻印图案达50nm水平。软刻印技术一般分为5类, 即微接触印刷法(micro-contact printing,μCP)、毛细管微 浇铸法(micromolding in capillaries,MIMIC)、复制浇铸法 (replica molding,REM)、微转移浇铸法(micro transfer molding, μIM)和辅助溶剂微浇铸法(solvent-assisted micromolding,SAMIM)。其中发展得比较成熟的工艺为μ CP法及MIMIC法。SIL技术的关键是弹性印章或弹性压模如 何将图形转移到基底上。 SIL技术均使用柔性有机分子材 料,而不是目前微电子工业中普遍使用的无机刚性材料。 右图给出了软刻印技术中弹性印章制 备过程的示意图。首先采用电子束光 刻技术,在硅片上制作带有浮雕图样 的母版,浮雕部分的材料可以是SiO2、 Si3N4、金属、抗蚀剂或者蜡

然后将其暴露于CF3(CF2)6(CH2)2SiCl3蒸汽中约半小时使其硅 烷化。将弹性的液态预聚物倒在母版上,等其固化后和母 版分离,得到弹性印章。弹性印章的h、d和I的典型值分 别为(0.2-20)μm、(0.5-200)μm、(0.5-200)μm。由于 PDMS(聚二甲基硅氧烷)具有许多优点,故一般弹性印章的 材料多采用PDMS。 ()微接触印刷法(μCP) μCP的基本思想是用一块弹性模板和分子自组装技术, 在基底表面形成自组装单分子层纳米图形结构。它可以加 工大面积的简单图案,最小分辨率可达35nm。工艺过程 如图所示。首先在PDMS印章的表面涂上含有硫醇有机分 子的“墨水”,在氮气中干燥约1min。“上墨”之后的模 板轻压在基片的贵金属表面上,稍做停留(10-20S)后移开, 硫醇与贵金属膜表面起反应,形成自组装单分子层,简称 SAM,达到转移印章上图形的目的。接着可以将SAM图形 通过干法或湿法刻蚀将图形转移在金属(通常为金、银

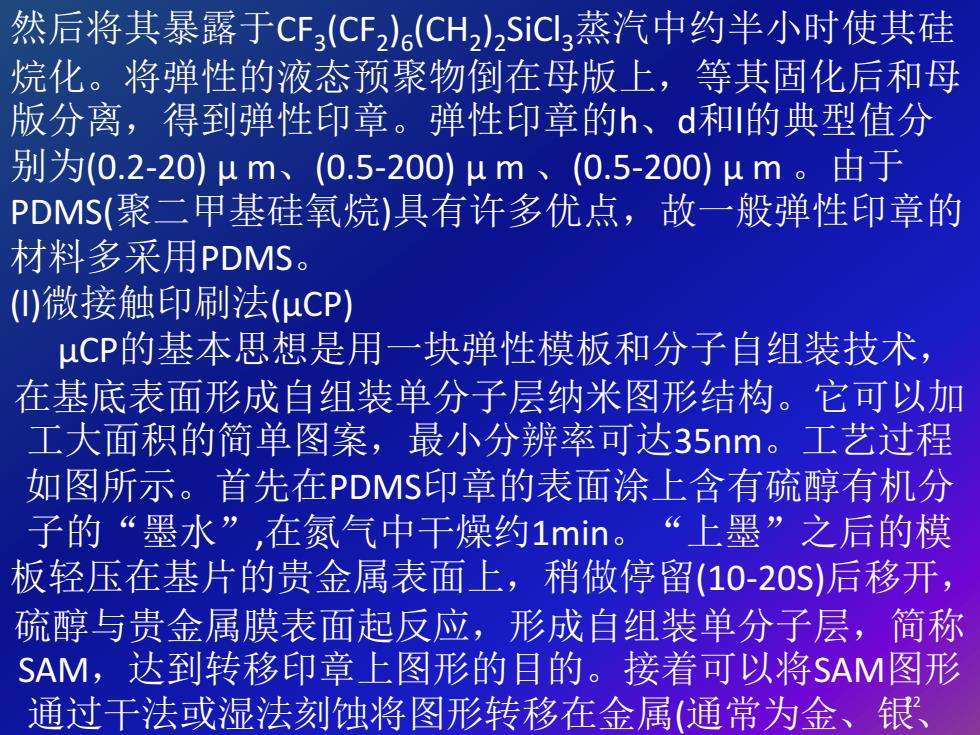

22 然后将其暴露于CF3 (CF2 )6 (CH2 )2 SiCl3蒸汽中约半小时使其硅 烷化。将弹性的液态预聚物倒在母版上,等其固化后和母 版分离,得到弹性印章。弹性印章的h、d和l的典型值分 别为(0.2-20) μ m、(0.5-200) μ m 、(0.5-200) μ m 。由于 PDMS(聚二甲基硅氧烷)具有许多优点,故一般弹性印章的 材料多采用PDMS。 (l)微接触印刷法(μCP) μCP的基本思想是用一块弹性模板和分子自组装技术, 在基底表面形成自组装单分子层纳米图形结构。它可以加 工大面积的简单图案,最小分辨率可达35nm。工艺过程 如图所示。首先在PDMS印章的表面涂上含有硫醇有机分 子的“墨水”,在氮气中干燥约1min。“上墨”之后的模 板轻压在基片的贵金属表面上,稍做停留(10-20S)后移开, 硫醇与贵金属膜表面起反应,形成自组装单分子层,简称 SAM,达到转移印章上图形的目的。接着可以将SAM图形 通过干法或湿法刻蚀将图形转移在金属(通常为金、银

铜)表面,然后再以这个单分子层图形作掩模来刻蚀基片 (Si或Si0,等)。μCP能很方便地控制压印表面的化学物理性 质。这种对表面化学物理性质的控制能力,将使它在微制 造、生物传感器制造以及表面性质研究等领域得到广泛应 用。该方法适用微米至纳米级图形的制作,最小特征尺寸 为50mn。 PDMS +HDT +-Ar/Ti SAM n流n学%nu Si Si uCP工艺过程

23 铜)表面,然后再以这个单分子层图形作掩模来刻蚀基片 (Si或Si02等)。 μCP能很方便地控制压印表面的化学物理性 质。这种对表面化学物理性质的控制能力,将使它在微制 造、生物传感器制造以及表面性质研究等领域得到广泛应 用。该方法适用微米至纳米级图形的制作,最小特征尺寸 为50mn。 μCP工艺过程

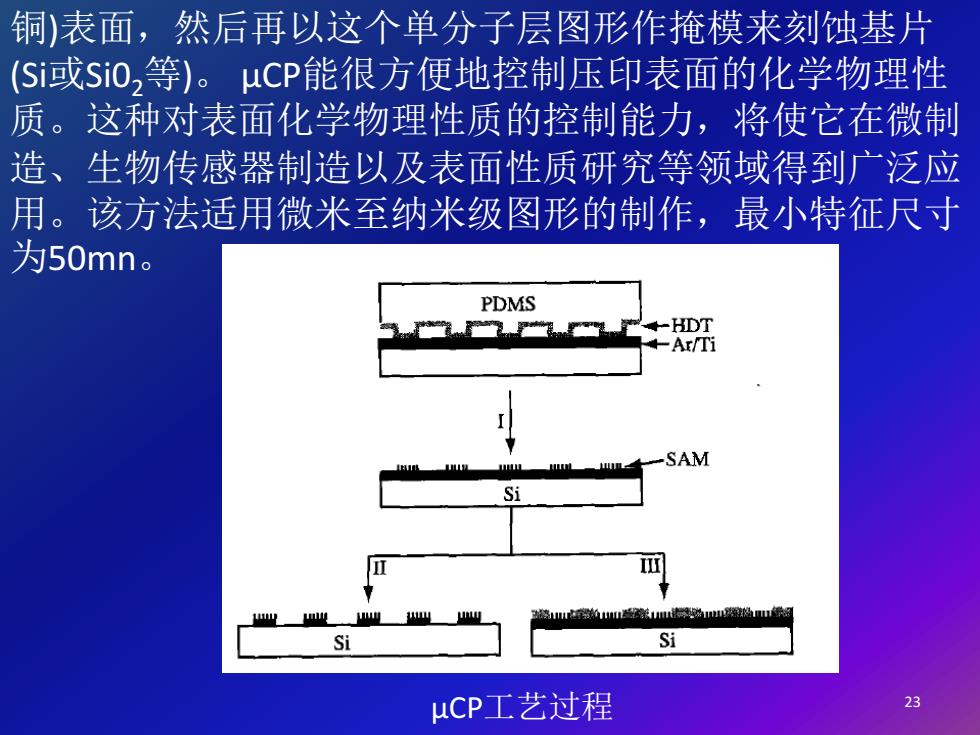

(2)毛细管微浇铸法(MIMIC) MMIC是由μCP发展而来的。此法代表 另一种可在平面和曲率表面形成复杂微 PDMS印章 支持板 结构的软刻印技术,其工艺过程见下图。 和μCP一样,首先制作一块母版,浇铸出 在 端滴入预聚物 PDMS模具。然后将PDMS模具紧密接触 基底表面,使得模具(印章)上的浮雕结构 形成中空的沟道网络,然后在沟道网络 毛细作用填充沟道 的开口端滴人一种低黏性的液态预聚物 (如聚甲基丙烯酸),使其在毛细管作用下 自然填充沟道,待其固化后再分离模具, 固化并移去印章 使得基底上留下聚合物材料的网络。这 种方法可用材料种类较多〔无机和有机 MIMIC.工艺过程 盐类、金属、陶瓷等)。此法可复制小于 10nm的图案特征尺寸。特别适合于制备亚波长光学器件、 波导和光学起偏器,以及用于生物和数据存储领域

24 (2)毛细管微浇铸法(MIMIC) MIMIC是由μCP发展而来的。此法代表 另一种可在平面和曲率表面形成复杂微 结构的软刻印技术,其工艺过程见下图。 和μCP一样,首先制作一块母版,浇铸出 PDMS模具。然后将PDMS模具紧密接触 基底表面,使得模具(印章)上的浮雕结构 形成中空的沟道网络,然后在沟道网络 的开口端滴人一种低黏性的液态预聚物 (如聚甲基丙烯酸),使其在毛细管作用下 自然填充沟道,待其固化后再分离模具, 使得基底上留下聚合物材料的网络。这 种方法可用材料种类较多〔无机和有机 盐类、金属、陶瓷等)。此法可复制小于 MIMIC工艺过程 10 nm的图案特征尺寸。 特别适合于制备亚波长光学器件、 波导和光学起偏器,以及用于生物和数据存储领域

2热压印技术(HEL) HEL工艺的提出是为了弥补SL工艺PDMS模板材料易变形之 不足。HEL工艺模板材料采用硅片,模板上的纳米图案通 过电子束或光学光刻的方法获得,基片选用SiO,/Si。HEL 工艺过程如图所示。先在基片上涂一层光刻胶,如PMMA (聚甲基丙烯酸甲酯)后,调整模板和基片的相对位置(定 位)。然后将模板压在光刻胶薄膜上(所施压力为4-1oMPa) 加热到光刻胶玻璃相变点温度T以上(一般为200℃)。保持 一段时间后冷却,当温度降到T点附近时降压脱模,这样 就将模板图案转移到光刻胶薄膜上。接着对PMMA进行氧 气反应离子刻蚀(E)。最后再用刻蚀等工艺将图案转移到 基片上。HEL的最大优点是加工图案效率高;不足之处是模 板加工周期长、成本高。HEL主要用于制备光电器件和光 学器件、MEMS,以及最适合于光栅加工。 25

25 2热压印技术(HEL) HEL工艺的提出是为了弥补SL工艺PDMS模板材料易变形之 不足。HEL工艺模板材料采用硅片,模板上的纳米图案通 过电子束或光学光刻的方法获得,基片选用SiO2 /Si。 HEL 工艺过程如图所示。先在基片上涂一层光刻胶,如PMMA (聚甲基丙烯酸甲酯)后,调整模板和基片的相对位置(定 位)。然后将模板压在光刻胶薄膜上(所施压力为4-10MPa) 加热到光刻胶玻璃相变点温度T以上(一般为200℃)。保持 一段时间后冷却,当温度降到T点附近时降压脱模,这样 就将模板图案转移到光刻胶薄膜上。接着对PMMA进行氧 气反应离子刻蚀(RIE)。最后再用刻蚀等工艺将图案转移到 基片上。HEL的最大优点是加工图案效率高;不足之处是模 板加工周期长、成本高。HEL主要用于制备光电器件和光 学器件、MEMS,以及最适合于光栅加工