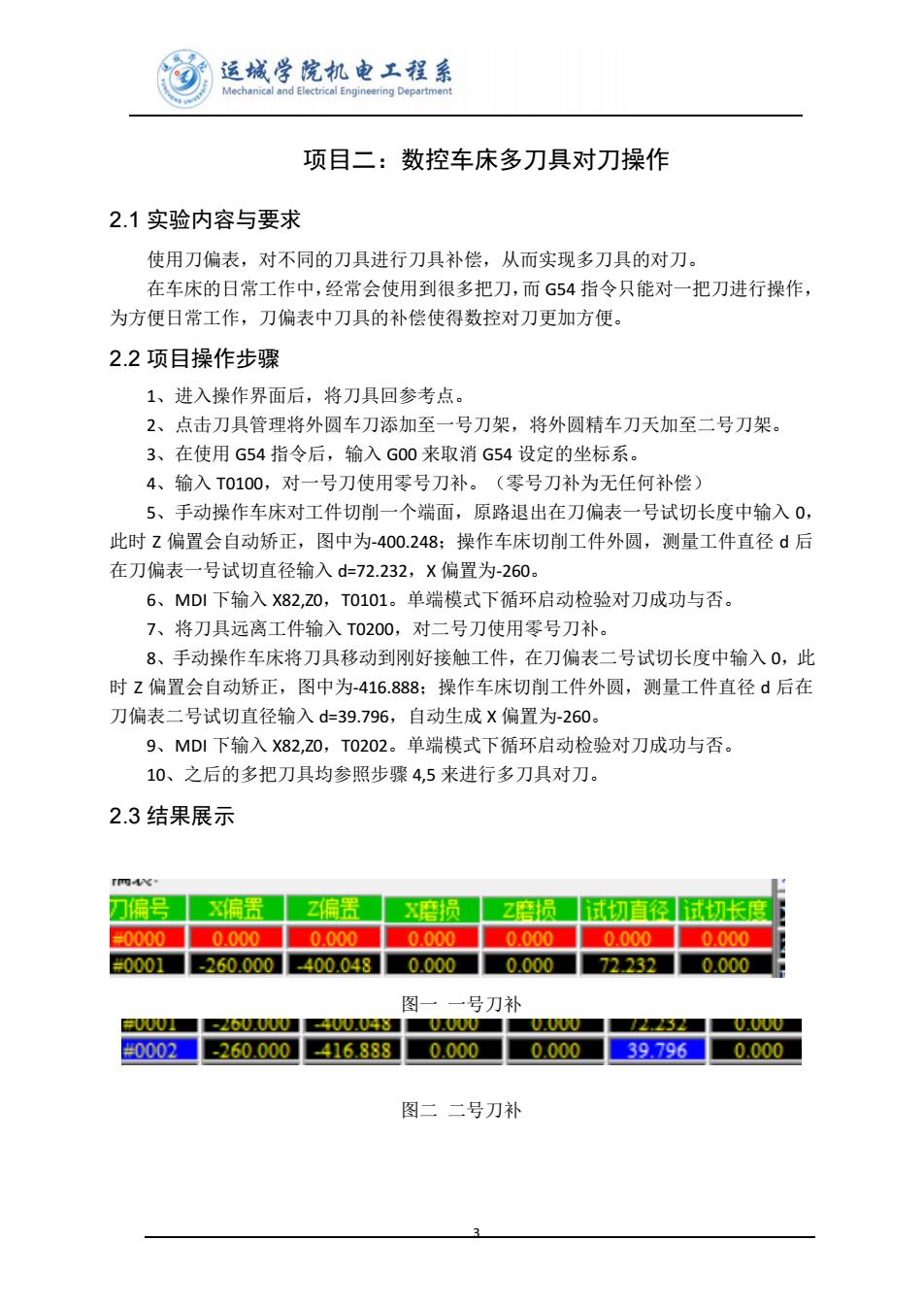

运城学院机电工程系 Mechanical and Electrical Engineering Departmen 项目二:数控车床多刀具对刀操作 2.1实验内容与要求 使用刀偏表,对不同的刀具进行刀具补偿,从而实现多刀具的对刀。 在车床的日常工作中,经常会使用到很多把刀,而G54指令只能对一把刀进行操作, 为方便日常工作,刀偏表中刀具的补偿使得数控对刀更加方便。 2.2项目操作步骤 1、进入操作界面后,将刀具回参考点。 2、点击刀具管理将外圆车刀添加至一号刀架,将外圆精车刀天加至二号刀架。 3、在使用G54指令后,输入G00来取消G54设定的坐标系。 4、输入T0100,对一号刀使用零号刀补。(零号刀补为无任何补偿) 5、手动操作车床对工件切削一个端面,原路退出在刀偏表一号试切长度中输入0, 此时Z偏置会自动矫正,图中为-400.248;操作车床切削工件外圆,测量工件直径d后 在刀偏表一号试切直径输入d=72.232,X偏置为-260。 6、MD1下输入X82,Z0,T0101。单端模式下循环启动检验对刀成功与否。 7、将刀具远离工件输入T0200,对二号刀使用零号刀补。 8、手动操作车床将刀具移动到刚好接触工件,在刀偏表二号试切长度中输入0,此 时Z偏置会自动矫正,图中为-416.888:操作车床切削工件外圆,测量工件直径d后在 刀偏表二号试切直径输入d=39.796,自动生成X偏置为-260。 9、MD1下输入X82,Z0,T0202。单端模式下循环启动检验对刀成功与否。 10、之后的多把刀具均参照步骤4,5来进行多刀具对刀。 2.3结果展示 r四MX 刀偏号 偏 X磨损 Z磨损 试切直径 试切长度 #0000 0.000 0.000 0.000 0.000 0.000 0.000 #0001 -260.000 400.048 0.000 0.000 72.232 0.000 图一一号刀补 UL■ 0000400.08■ 0.000 VU0 UUU■ #0002■ -260.000 416.888 0.000 0.000 39.796 0.000 图二二号刀补

3 项目二:数控车床多刀具对刀操作 2.1 实验内容与要求 使用刀偏表,对不同的刀具进行刀具补偿,从而实现多刀具的对刀。 在车床的日常工作中,经常会使用到很多把刀,而 G54 指令只能对一把刀进行操作, 为方便日常工作,刀偏表中刀具的补偿使得数控对刀更加方便。 2.2 项目操作步骤 1、进入操作界面后,将刀具回参考点。 2、点击刀具管理将外圆车刀添加至一号刀架,将外圆精车刀天加至二号刀架。 3、在使用 G54 指令后,输入 G00 来取消 G54 设定的坐标系。 4、输入 T0100,对一号刀使用零号刀补。(零号刀补为无任何补偿) 5、手动操作车床对工件切削一个端面,原路退出在刀偏表一号试切长度中输入 0, 此时 Z 偏置会自动矫正,图中为-400.248;操作车床切削工件外圆,测量工件直径 d 后 在刀偏表一号试切直径输入 d=72.232,X 偏置为-260。 6、MDI 下输入 X82,Z0,T0101。单端模式下循环启动检验对刀成功与否。 7、将刀具远离工件输入 T0200,对二号刀使用零号刀补。 8、手动操作车床将刀具移动到刚好接触工件,在刀偏表二号试切长度中输入 0,此 时 Z 偏置会自动矫正,图中为-416.888;操作车床切削工件外圆,测量工件直径 d 后在 刀偏表二号试切直径输入 d=39.796,自动生成 X 偏置为-260。 9、MDI 下输入 X82,Z0,T0202。单端模式下循环启动检验对刀成功与否。 10、之后的多把刀具均参照步骤 4,5 来进行多刀具对刀。 2.3 结果展示 图一 一号刀补 图二 二号刀补

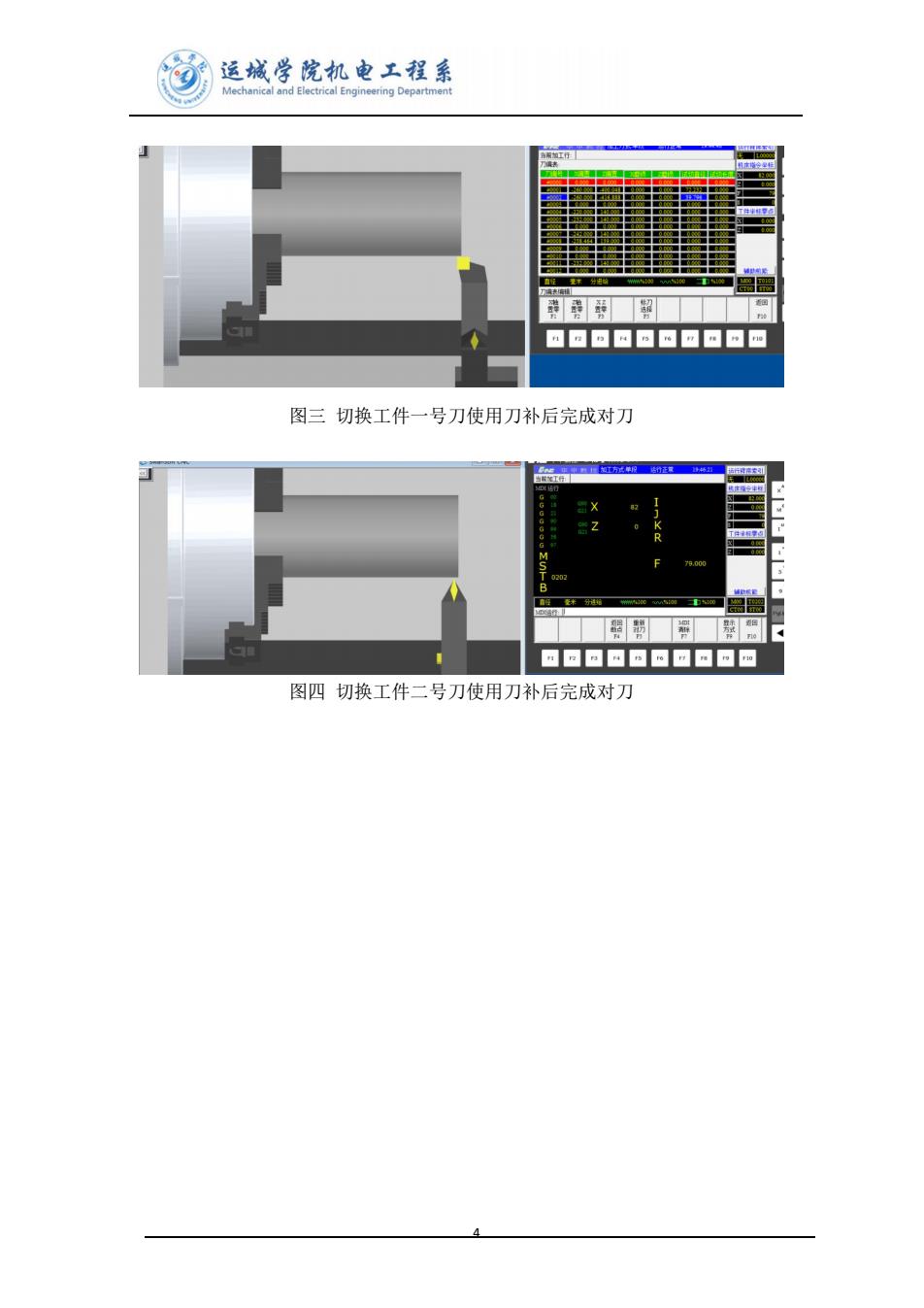

运城学院机电工程系 Mechanical and Electrical Engineering Department ■型 aa四网四网回网四四 图三切换工件一号刀使用刀补后完成对刀 X 8.000 20 B 7回回a网a回阿可四 图四切换工件二号刀使用刀补后完成对刀

4 图三 切换工件一号刀使用刀补后完成对刀 图四 切换工件二号刀使用刀补后完成对刀

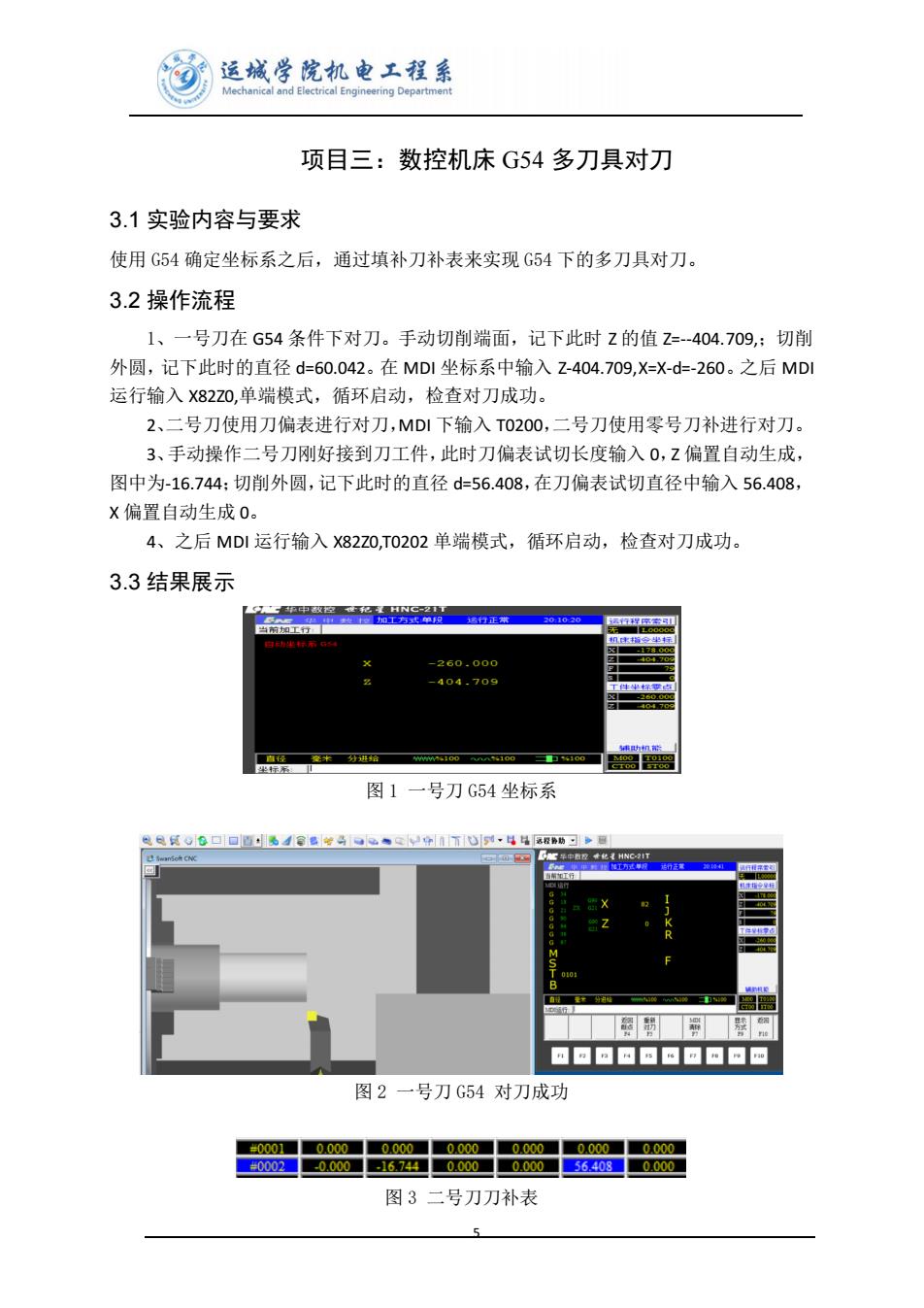

运城学院机电工程系 Mechanical and Electrical Engineering Departmen 项目三:数控机床G54多刀具对刀 3.1实验内容与要求 使用G54确定坐标系之后,通过填补刀补表来实现G54下的多刀具对刀。 3.2操作流程 1、一号刀在G54条件下对刀。手动切削端面,记下此时Z的值Z=-404.709,;切削 外圆,记下此时的直径d=60.042。在MD1坐标系中输入Z-404.709,X=X-d=-260。之后MD1 运行输入X82Z0,单端模式,循环启动,检查对刀成功。 2、二号刀使用刀偏表进行对刀,MD1下输入T0200,二号刀使用零号刀补进行对刀。 3、手动操作二号刀刚好接到刀工件,此时刀偏表试切长度输入0,Z偏置自动生成, 图中为-16.744:切削外圆,记下此时的直径d56.408,在刀偏表试切直径中输入56.408, X偏置自动生成0。 4、之后MD1运行输入X82Z0,T0202单端模式,循环启动,检查对刀成功。 3.3结果展示 运五正州 201020■ 运行程序念 马车排业电共有写8通 -260.000 -404.709 球助机能 直径 尘标系 图1一号刀G54坐标系 ®包可g0回口道为4眉多安马口。@以m1下心5,4生轻路h习·画 X 010 玉高 n阿阿四阿网可四同四 图2一号刀G54对刀成功 0001■0.000■ 0000■■0000■ 0.000■ 0.000■0000■ 0002■ -0.000 -16744 ■0.000■ 0.000■ 56.408■ ■0.000 图3二号刀刀补表

5 项目三:数控机床 G54 多刀具对刀 3.1 实验内容与要求 使用 G54 确定坐标系之后,通过填补刀补表来实现 G54 下的多刀具对刀。 3.2 操作流程 1、一号刀在 G54 条件下对刀。手动切削端面,记下此时 Z 的值 Z=--404.709,;切削 外圆,记下此时的直径 d=60.042。在 MDI 坐标系中输入 Z-404.709,X=X-d=-260。之后 MDI 运行输入 X82Z0,单端模式,循环启动,检查对刀成功。 2、二号刀使用刀偏表进行对刀,MDI 下输入 T0200,二号刀使用零号刀补进行对刀。 3、手动操作二号刀刚好接到刀工件,此时刀偏表试切长度输入 0,Z 偏置自动生成, 图中为-16.744;切削外圆,记下此时的直径 d=56.408,在刀偏表试切直径中输入 56.408, X 偏置自动生成 0。 4、之后 MDI 运行输入 X82Z0,T0202 单端模式,循环启动,检查对刀成功。 3.3 结果展示 图 1 一号刀 G54 坐标系 图 2 一号刀 G54 对刀成功 图 3 二号刀刀补表

运城学院机电工程系 Mechanical and Electrical Engineering Departmen 20 阿回回阿网网回网网m 图4二号刀MDI运行对刀成功 0003■■-0.000■4.451■■0.000■ 0000 52.992■■0.000■ 0004■ 0.000■ 4778■ 0.000 0.000■ 51.036■ 0.000 图5三号四号刀刀补表 网 回回回四四网可四阿四 图6三号刀对刀成功(割刀) 正三行 eTcToeT.mom 图7四号刀对刀成功(螺纹刀)

6 图 4 二号刀 MDI 运行对刀成功 图 5 三号四号刀刀补表 图 6 三号刀对刀成功(割刀) 图 7 四号刀对刀成功(螺纹刀)

运城学院机电工程系 Mechanical and Electrical Engineering Department 第二部分数控车削部分 项目一:数控车床加工一车端面 1.1基础知识 1工艺知识: [1]车端面互作用 a)保证端面平整 b)零件的一致性 [2]车削路线要求矩形路线 2编程知识: [1]程序结构 a)程序头 -—00001 b)程序段一一坐标系设定工艺设定路径设定 c)程序尾 -M02,M30结束符 [2]程序代码 F进给功率 G准备功能指令 M辅助路线 S主轴功能一一S1000(转速) 1.2实验步骤: (1)准备工作: ·视图设置为俯视图,取消冷却液 ●刀具管理一一四方刀具 (在机床操作、参数设置、机床参数) +X ●回参考点一一点击 点 按钮后,再点击 +Z 然后输入G00为了消除G54的 影响 ●添加刀具选择外圆车刀 ●选择毛坯(直径80长度200) 再通过G54对刀

7 第二部分 数控车削部分 项目一:数控车床加工——车端面 1.1 基础知识 1工艺知识: [1]车端面互作用 a) 保证端面平整 b) 零件的一致性 [2]车削路线要求矩形路线 2编程知识: [1]程序结构 a) 程序头 ——O0001 b) 程序段 ——坐标系设定 工艺设定 路径设定 c) 程序尾 ——M02,M30 结束符 [2]程序代码 F 进给功率 G 准备功能指令 M 辅助路线 S 主轴功能——S1000(转速) 1.2 实验步骤: (1) 准备工作: ⚫ 视图设置为俯视图,取消冷却液 ⚫ 刀具管理——四方刀具 (在机床操作、参数设置、机床参数) ⚫ 回参考点——点击 按钮后,再点击 ,然后输入 G00 为了消除 G54 的 影响 ⚫ 添加刀具选择外圆车刀 ⚫ 选择毛坯(直径 80 长度 200 ) ⚫ 再通过 G54 对刀