3.1薄膜的附着性能 。影响附着力的工艺因素 基片状态 ①基片材料性质 ◆基片表面能 表面能大:附着性能好,表面能小:附着性能差 用表面能量小的薄膜材料覆盖在表面能量大的基片上,浸润 性好。 ◆基片表面成键性质 要使薄膜附着牢固,需要选择基片材料,以使基片能与薄 膜材料或其氧化物、氮化物、硫化物等形成合适的化学键。 Example:Al/NaCl差,Al/SiO2强;Au/SiO2差,Au/Ni强

影响附着力的工艺因素 3.1 薄膜的附着性能 基片状态 ① 基片材料性质 基片表面能 表面能大:附着性能好,表面能小:附着性能差 用表面能量小的薄膜材料覆盖在表面能量大的基片上,浸润 性好。 基片表面成键性质 要使薄膜附着牢固,需要选择基片材料,以使基片能与薄 膜材料或其氧化物、氮化物、硫化物等形成合适的化学键。 Example: Al/NaCl差,Al/SiO2强;Au/SiO2差,Au/Ni强

3.1薄膜的附着性能 ②基片表面状态 基片表面的污染层使其表面的化学键 6 玻璃基片 达到饱和→膜的附着性能下降。 软钢基片 解 (CaVN0860)个所 决 对基片进行清洁和活化处理 办 加热和离子轰击 6 轰击时间(min) 图3-6附着力与离子轰击时间的关系

附着力与离子轰击时间的关系 3.1 薄膜的附着性能 ② 基片表面状态 基片表面的污染层使其表面的化学键 达到饱和 膜的附着性能下降。 对基片进行清洁和活化处理 加热和离子轰击 图3-6 附着力与离子轰击时间的关系 解 决 办 法

3.1薄膜的附着性能 ③基片温度 基片温度 有利于相互扩散, 加速化学反应, 有利于形成扩散附着和通过中间层的附着 不利因素: 增加薄膜原子表面扩散, 导致晶粒过大,热应力增加 基片温度选择应适当!

③ 基片温度 3.1 薄膜的附着性能 基片温度 有利于相互扩散, 加速化学反应, 有利于形成扩散附着和通过中间层的附着 不利因素: 增加薄膜原子表面扩散, 导致晶粒过大,热应力增加 基片温度选择应适当!

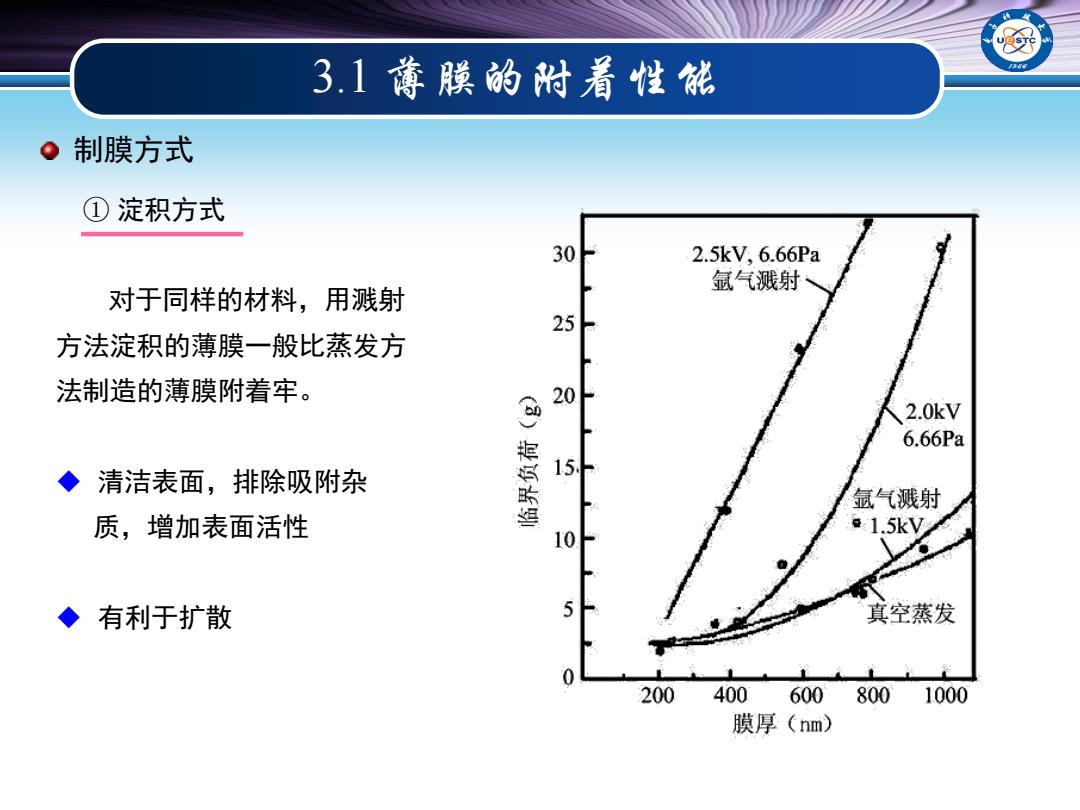

3.1薄膜的附着性能 。制膜方式 ①淀积方式 30 2.5kV,6.66Pa 氩气溅射 对于同样的材料,用溅射 25 方法淀积的薄膜一般比蒸发方 法制造的薄膜附着牢。 05 2.0kV 6.66Pa 清洁表面,排除吸附杂 氩气溅射 质,增加表面活性 10 1.5kV ◆有利于扩散 真空蒸发 200 400 600 800 1000 膜厚(nm)

3.1 薄膜的附着性能 制膜方式 对于同样的材料,用溅射 方法淀积的薄膜一般比蒸发方 法制造的薄膜附着牢。 清洁表面,排除吸附杂 质,增加表面活性 有利于扩散 ① 淀积方式

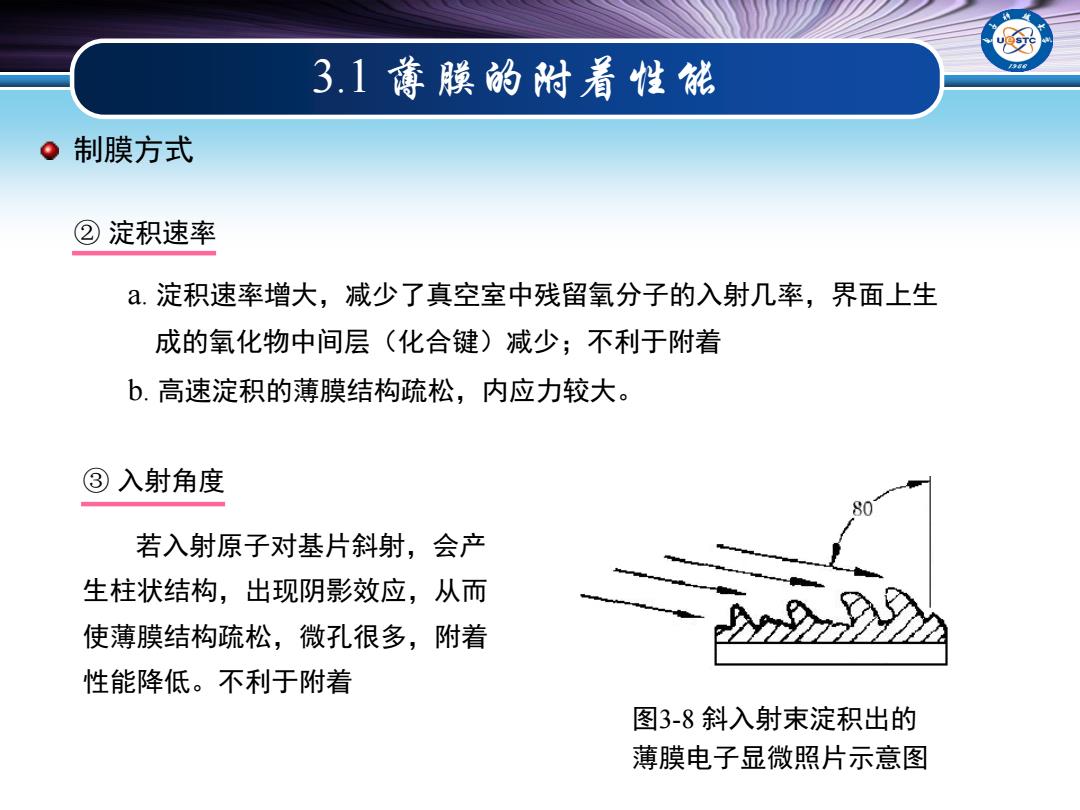

3.1薄膜的附着性能 制膜方式 ②淀积速率 a.淀积速率增大,减少了真空室中残留氧分子的入射几率,界面上生 成的氧化物中间层(化合键)减少;不利于附着 b.高速淀积的薄膜结构疏松,内应力较大。 ③入射角度 若入射原子对基片斜射,会产 生柱状结构,出现阴影效应,从而 使薄膜结构疏松,微孔很多,附着 性能降低。不利于附着 图3-8斜入射束淀积出的 薄膜电子显微照片示意图

3.1 薄膜的附着性能 图3-8 斜入射束淀积出的 薄膜电子显微照片示意图 ② 淀积速率 a. 淀积速率增大,减少了真空室中残留氧分子的入射几率,界面上生 成的氧化物中间层(化合键)减少;不利于附着 b. 高速淀积的薄膜结构疏松,内应力较大。 ③ 入射角度 若入射原子对基片斜射,会产 生柱状结构,出现阴影效应,从而 使薄膜结构疏松,微孔很多,附着 性能降低。不利于附着 制膜方式