如薄片,粉末毡或带,线)加入到复合材料组合或直接加到纤维排布中(例如气相沉积或 等离子喷涂)。通过把纤维排布和基体层铺设(或缠绕成圆柱形或环形)得到有预设方向 和厚度的复合材料单元(板层)。通过施加垂直于板层表面的高压和足以使基体合金原子 发生扩散的温度来实现复合材料压固。这一过程在真空环境中进行。 1.2.6.2.3气相沉积 在制造MMC时比较突出的气相沉积技术是电子束/物理气相沉积(EB/PVD)。这一 汇艺中,纤维连续通过金属的局部高蒸汽压力区以发生沉积,在该区域金属蒸汽发生凝聚 因而在纤维上产生比较厚的涂层。蒸汽的产生是通过引导一束高能电子束(~10kW)到固 态送料棒的一端。这一技术的一个优点是可以用于多种合金混合物。另一个值得注意的优 点在于界面区域很少或没有机械扰动,在当纤维有扩散阻挡层或被剪裁的界面化学时,这 些扰动将变得非常显著。将含涂层的纤维组配成束或列,并用热压或HP操作使其热固, 通常就完成了复合材料的制备。 1.2.6.2.4挤压铸造和压力渗透 熔化的金属在加压情况下渗透进多孔的增强材料预成形件中来制备金属基复合材料。 增强体材料包括碳、石墨和陶瓷,例如氧化物、碳化物或氮化物。增强体形式包括连续纤 维、非连续纤维和颗粒。金属可采用铝、镁、铜和银。在金属基复合材料中增强体的体积 含量可从10%-70%,这决定于材料的特殊应用情况。 一般来说,形状制备得与模具外形相配的预成形件,并不被熔化的金属润湿而必须借 助加压渗透。在压力铸造中,采用一个液压柱塞将可控的低压力施加到液态金属使其漫入 预成形件中,而不伤害预成形件。渗透可以是真空辅助的,也可以不是。一旦渗透完成, 就采用加高压来消除因液态金属固化收缩而导致的收缩孔隙率。这一完全的压固过程,或 不存在孔隙率,使挤压铸造的金属基复合材料具有优异的力学性能。 1.2.62.5喷射沉积 喷射沉积范畴内的许多]艺都得到了发展,它是使一束金属小液滴撞击到基底上,以 此制备复合材料。如果增强体是颗粒,它可以被用到喷射中,只有基体的喷射只可用于纤 维的排布。所采用的技术分为两个截然不同的类型,分类依据的是液滴流是由熔池产生(例 如Osprey工艺)或是不断将冷金属加入到快速加热的喷射器中(例如热喷涂工艺)。总的 来说喷射沉积的特点是快速凝固,低氧化物含量和显著的多孔水平,通常这类沉积会被后 续压固工艺充分致密化。 1.2.6.2.6淤浆铸造(混成砂铸造) 增强体颗粒加入到熔体中并进行搅拌以形成淤浆,连续搅拌直至熔体冷却到金属本身 形成半固态,且增强体颗粒呈均匀散布。进一步冷却和固化时不需再搅拌。淤浆可在其彻 底固化前直接加入到成形的模具中,也可以凝忖成坯锭或棒材,以便再加热至淤浆形式供 将来的技术处理,例如压(模)铸。 1.2.6.2.7反应工艺(原位复合材料) 这一种类包含有儿种不同的工艺。共品的定向凝固就是这种工艺方法之一,在这一过 程中,有一相以纤维形式凝固。增强体在特性和体积含量方面固有的局限性,和与热梯度 相关的形态不稳定性导致人]对这类复合材料失去兴趣。放热反应,例如定向的金属氧化, 36

www.bzfxw.com

是生产原位复合材料的·一种工艺。这一类复合材料的主要的优点在于原位反应产品是热力 学稳定的。 1.2.63热机械工艺 此节留待以后补充。 1.2.6.4近无余量制造1艺 此节留待以后补充。 1.2.7产品形式 1.2.7.1中间体 此节留待以后补充。 1.2.7.2标准 此节留待以后补充。 1.2.7.3精选增强组分 此节留待以后补充。 1.2.8二次制造工艺 1.2.8.1概述和总的说明 此节留待以后补充。 12.8.2成形 此节留待以后补充。 1.2.8.3机加 此节留待以后补充。 1.2.8.4连接 为了用MMC制造结构,必须发展有效的连接方法把MMC与相同的或不同的材料连 接起来。本节评述了用于单一金属件连接的标准连接实践在MMC中应用的潜在适用性。 因为MMC加入了多种非金属增强体,如碳化硅、石墨、氧化铝、碳化硼等,由此产生相 应的限制,并且需要对于单一金属的标准连接方法作一些改进。本节简单概述了可供选用 的连接方法,并定性评估了它的连接性能。 1.2.8.4.!MMC连接方法的定性评佔 1.2.8.4.1.1定性的性能评估 作为总的规则,传统连接技术对MMC的适用性将依赖于以下因素:(1)增强体类型和 体积含量,(2)金属基体熔点和(3)热能量消耗控制。这三个因素的简述如下: 因素1:因为MMC采用多种非金属增强体,增强体体积含量越高,标准的金属连接 方法适用于MMC的可能性越小。非连续增强的MMC比连续增强的MMC更容易连接。 因素2:熔化金属和增强体的持久接触会导致不希望的化学反应,随熔化金属温度增 高该化学反应会加速。因而,金属基体增强体的化学相容性是依赖于材料利温度的因素。 37

www.bzfxw.com

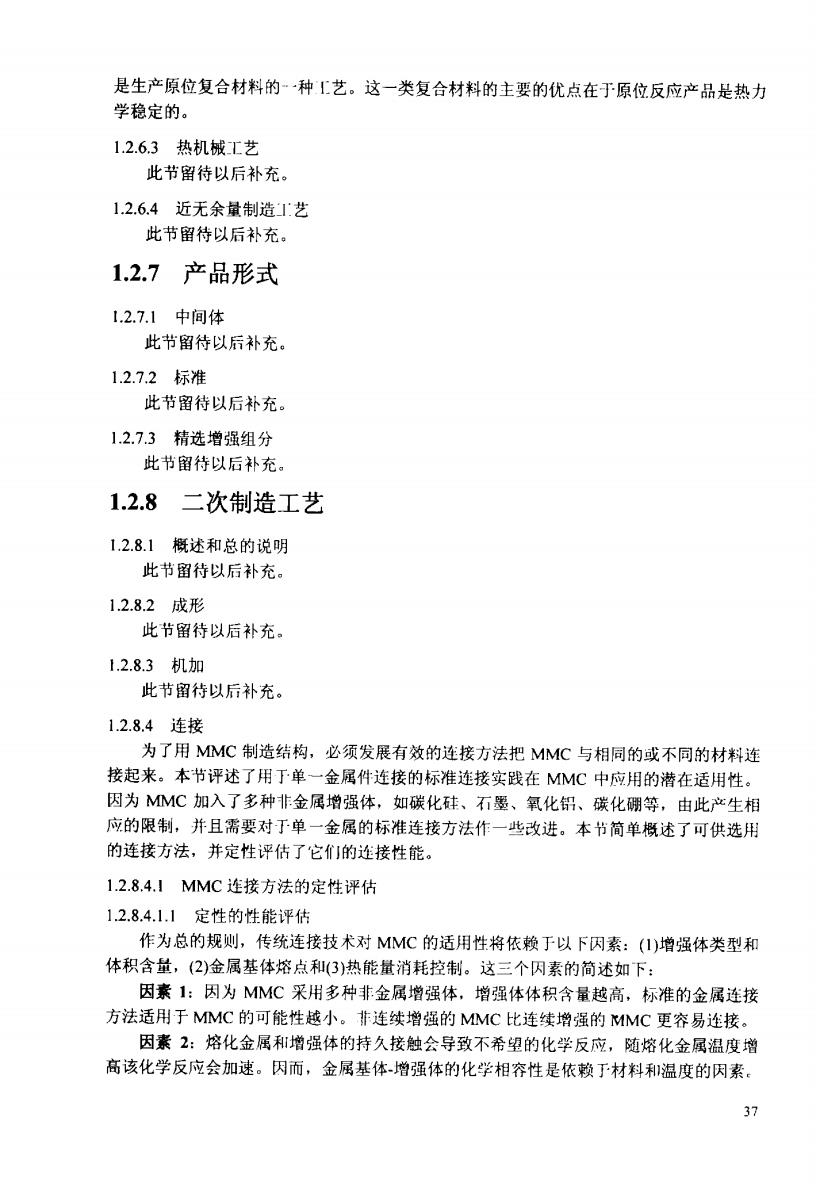

由于这一原因,金属基体熔点越高,采用熔焊的可能性越小。 因素3:虽然许多传统连接工艺需要高的热能,但不希望引入过度的热能。因此,任 何一种自动连接汇艺,或能在最短加工过程中提供受控热能输入的特殊方法都可能改善对 MMC的连接方法适用性。 1.2.8.4.1.2连接方法的适用性、应用和选择 表1.2.8.4.1.2中给出了17种金属件连接方法对MMC适用性的定性评价。在下面章节 中更详细地介绍了有关这些连接方法的加工和分类。重要的是要意识到MMC的连接还不 是一个成熟的技术,许多重要的连接技术细节还不了解,因此,对专用连接方法适用性的 正确知识均是与具体材料和上艺有关的因素,它们必须由实验来确定,但一般认为,采用 固态和其他低温C艺,常常比高温熔化工艺更适用于MMC的连接。 从设计者观点,用-一组连接应用准则,并连同对MC连接的适用性,一起来定性地 实现连接方法的选择,表1.2.8.4.1.2给出了对连接应用提出的准则,它共分为8类,如连 接的刚度、强度、热和电传导性等。每一个连接准则均定性地分为高、中或低三类。设计 者可由此表选择适用丁MMC的候选连接方法,并对每个特殊连接应用有最高的评分。 表1.2.8.4.1.2 对连接方法的适用性、应用和选择的定性评价 连接应用 霜 连接方法 安 惯性摩擦抑 摩擦搅动焊 超波焊 扩散连接 过遵液相 快速红外连接 豪光束焊 电f束焊 气体保护金属极电弧焊 钨电极情性气体保护焊 电阻点焊 电容放电焊 钎焊 软纤焊 胶接 机械连接 铸造镶胺件连接 连接性能等级: ○高 函中 ●低 38

www.bzfxw.com

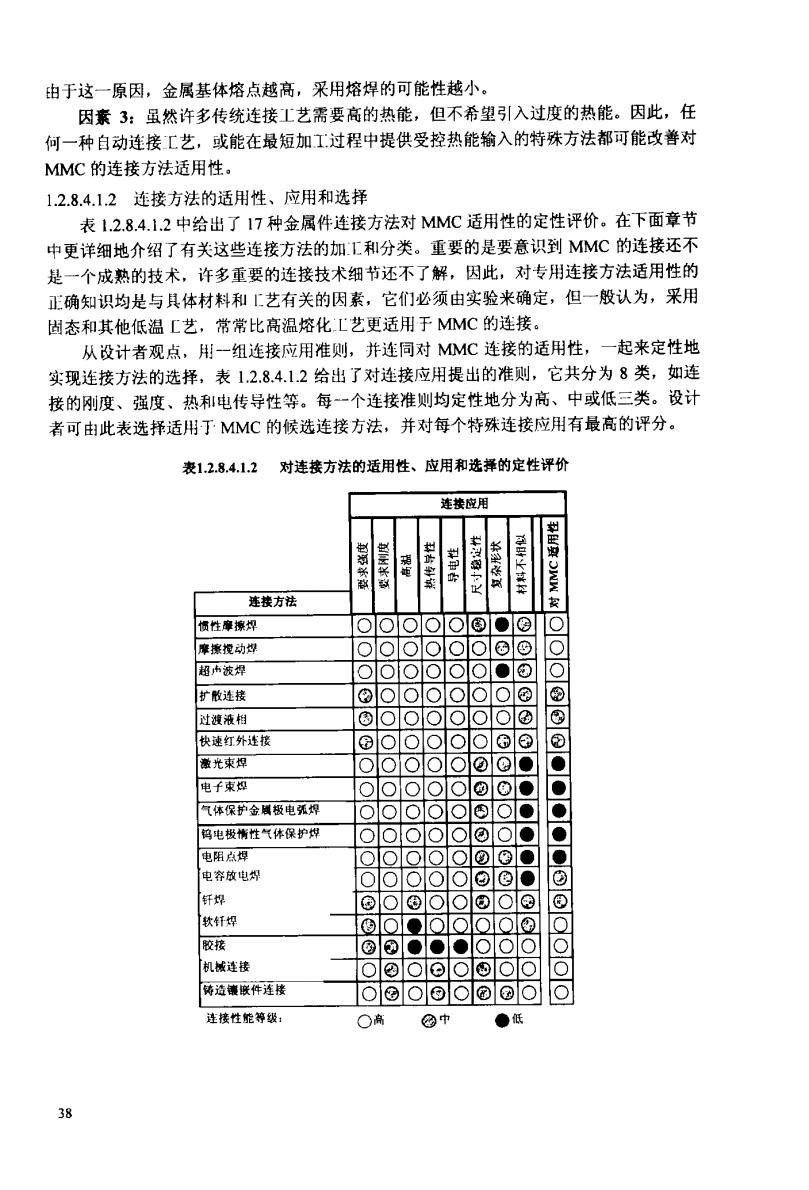

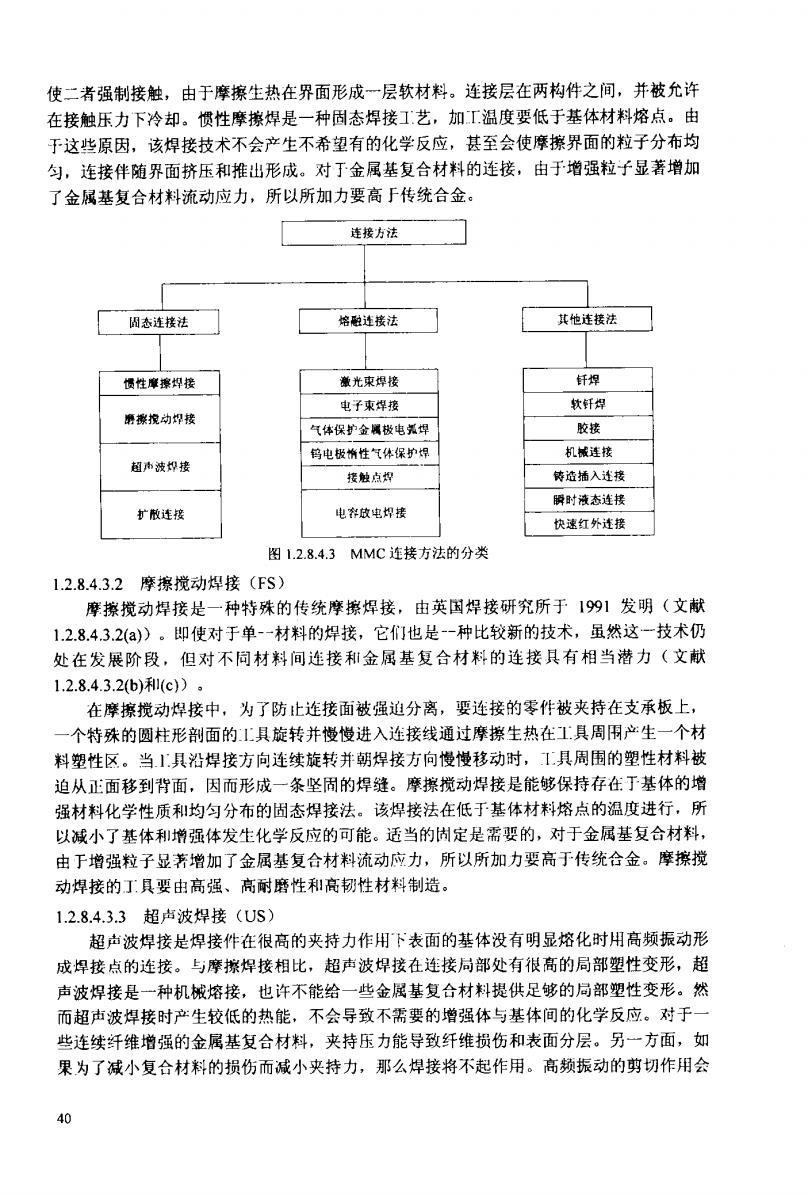

1.2.8.4.2MC连接中潜在问题 一般来讲,在MMC中非金属增强体,通常的体积含量从5%到60%,因此,对MMC 的连接存在许多潜在的问题。 1.2.8.4.2.1固化影响 对非连续增强MMC,大多数非金属增强体的密度与金属基体不同,当基体处于溶化 状态时,就会引起明显的颗粒偏析现象,一般来讲,复合材料焊池有较高的粘性,不会像 未增强的金属基体流动的那么通畅,由焊池中的对流机理,高粘性经常引起在熔化中低的 热传递,这将影响MC中得到的微结构和应力分布。必须采用这样的技术,它们可避免 因增强体迁移到焊接区而产生的增强体熔化和非均匀的填实密度。 1.2.8.4.2.2化学反应 一般来讲,必须仔细地控制连接工艺的温度和时间,使得连接过程中增强体与熔化金 属基体接触不会引起增强体材料熔解、相互弥散以及形成不希望有的治金相。对专门的连 接方法,金属基体与增强体之间化学稳定性特别依赖于材料与工艺特性,因此,对具体的 工艺,最终的工艺参数必须由试验确定。 1.2.8.4.2.3连接准备 因为大多数MMC存在非金属增强体,所以有很高的耐磨性。在连接准备中,使用标 准钢切割工具和锯带容易引起脆断,切割和钻孔操作必须小心地控制以避免复合材料板边 撕裂和对连续纤维增强体过度损伤。 1.2.8.4.2.4连接后热处理 应该考虑连接后热处理以达到连接(制造)后的最好特性,并减少或消除残余应力。 1.2.8.4.3被选连接方法的分类和讨论 金属基复合材料的连接方法可以被分成三组:固态法,熔融法和其他工艺。在固态连 接中,在低于基体金属熔点的温度下,通过机械变形或扩散机理实现连接。固态连接法经 常导致原先连接界面的消失。熔融连接法是使大量类似成分的基体金属熔化,并使熔融金 属混合物凝固后形成连接。熔融焊接基本上可以看作具有不同边界条件的微型铸造。其他 连接法,是用中间填充材料并在低于基体金属熔点温度时发生连接。其他连接法例如钎焊 和软钎焊,特种合金或填充材料被放在将被连接的基体材料之间。可用各种方法来加热组 件,当填充材料变成液态,它」覆盖在基体金属上形成冶金学的结合。金属基复合材料也 可以使用胶粘剂,机械镶嵌件和紧固件。 金属基复合材料的连接目前还不是成熟的工艺,许多重要的细节还需发展。因此,具 体金属基复合材料连接方法的适用性取决于被连接金属基复合材料的类型。本节提供被选 连接方法的定性评论,连接方法主要是关于铝基金属基复合材料的,它们在公开文献中描 述,如图1.2.8.4.3所示。 1.2.8.4.3.1惯性摩擦焊接 惯性摩擦焊接是通过构件间的摩擦生热产生连接。有两种传统的连接方法:直接驱动 焊接和惯性摩擦焊接。一般来讲,传统的焊接方法只能应用于某些具有合适的连接横截面 尺寸和形状的构件。对于非连续增强金属基复合材料摩擦焊接被证明是很有效的(文献 1.2.8.4.3.1()和(b)。在惯性摩擦焊接中,一个零件与快速旋转的飞轮相连,另一零件固定, 39

www.bzfxw.com

使二者强制接触,由于摩擦生热在界面形成一层软材料。连接层在两构件之间,并被允许 在接触压力下冷却。惯性摩擦焊是一种固态焊接工艺,加工温度要低于基体材料熔点。由 于这些原因,该焊接技术不会产生不希望有的化学反应,甚至会使摩擦界面的粒子分布均 匀,连接伴随界面挤压和推出形成。对于金属基复合材料的连接,由于增强粒子显著增加 了金属基复合材料流动应力,所以所加力要高传统合金。 连接方法 固态连接法 培融连接法 其他连接法 惯性摩擦押接 激光束焊接 钎焊 电子束焊接 软轩焊 摩擦搅动焊接 气体保护金属极电焊 胶接 钨电极浙性气休保护焊 机械连接 超为波抑接 接触点烟 铸造插入述按 瞬时液态连接 扩散连接 电容成电焊接 快速红外连接 图1.2.8.4.3MMC连接方法的分类 1.2.8.4.3.2摩擦搅动焊接(FS) 摩擦搅动焊接是一种特殊的传统摩擦焊接,由英国焊接研究所于1991发明(文献 1.2.8.4.3.2()。即使对于单-一材料的焊接,它们也是-种比较新的技术,虽然这-一技术仍 处在发展阶段,但对不同材料间连接和金属基复合材料的连接具有相当潜力(文献 1.2.8.4.3.2(b)和(c)。 在摩擦搅动焊接中,为了防止连接面被强迫分离,要连接的零件被夹持在支承板上, 一个特殊的圆柱形剖面的工具旋转并慢慢进入连接线通过摩擦生热在工具周围产生一个材 料塑性区。当具沿焊接方向连续旋转并朝焊接方向慢慢移动时,1具周围的塑性材料被 迫从正面移到背面,因而形成一条坚周的焊缝。摩擦搅动焊接是能够保持存在于基体的增 强材料化学性质和均匀分布的固态焊接法。该焊接法在低于基体材料熔点的温度进行,所 以减小了基体利和增强体发生化学反应的可能。适当的岗定是需要的,对于金属基复合材料, 由丁增强粒子显著增加了金属基复合材料流动应力,所以所加力要高于传统合金。摩擦搅 动焊接的工具要由高强、高耐磨性和高韧性材料制造。 1.2.8.4.3.3超声波焊接(US) 超声波焊接是焊接件在很高的夹持力作用下表面的基体没有明显熔化时用高频振动形 成焊接点的连接。与摩擦焊接相比,超声波焊接在连接局部处有很高的局部塑性变形,超 声波焊接是一种机械熔接,也许不能给一些金属基复合材料提供足够的局部塑性变形。然 而超声波焊接时产生较低的热能,不会导致不需要的增强体与基体间的化学反应。对于一 些连续纤维增强的金属基复合材料,夹持压力能导致纤维损伤和表面分层。另一方面,如 果为了减小复合材料的损伤而减小夹持力,那么焊接将不起作用。高频振动的剪切作用会 40

www.bzfxw.com