实验四、车辆零部件强度设计仿真试验 一、实验目的 草握 AD设计方法, 令掌握轮、轴CAE分析的基本过程。 二、实验内容 完成以下内容 ◇独立完成车轴造型 独立完成车轴强度计算。 令独立完成车轮造型。 令独立完成车轮强度计算。 令记录用Solidworks进行轮对实体仿真的全过程。完成记录车轮、车轴的 有限元分析过程和应力、位移的结果,写出实验报告。 三、车轴CAD造型 1、制造工艺过程 利用多刀机床进行车轴机械加工的工艺 中中 过程: ·工序1是加工端面和中心孔 D日 ·第23工序是粗加工车轴: 第4工序加工a、b、c、d、cfg面和 科日当 各轴肩进行加工: ·第5工序加工车轴中部, 第6工序修整两个顶尖孔,同时将轴端车 日归白曰 到290士0.3mm 第7工序是粗磨车轴 王白时白中 ·第8工序是滚压抱轴瓦部分及与之相邻的 轴肩表面。 图41车轴加工工艺 2、车轴造型过程 24 RT 1045 图42 车轴图纸

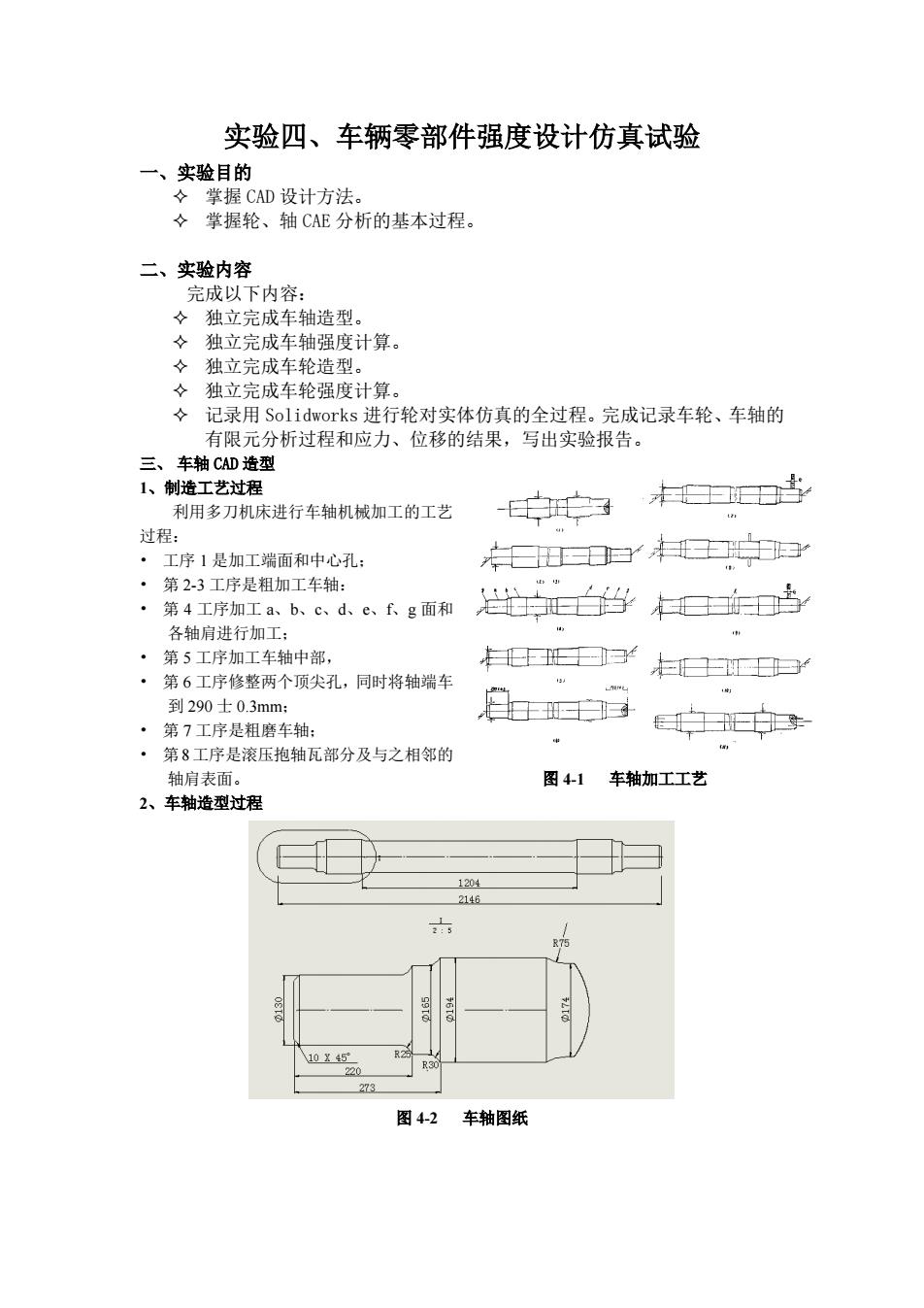

实验四、车辆零部件强度设计仿真试验 一、实验目的 掌握 CAD 设计方法。 掌握轮、轴 CAE 分析的基本过程。 二、实验内容 完成以下内容: 独立完成车轴造型。 独立完成车轴强度计算。 独立完成车轮造型。 独立完成车轮强度计算。 记录用 Solidworks 进行轮对实体仿真的全过程。完成记录车轮、车轴的 有限元分析过程和应力、位移的结果,写出实验报告。 三、 车轴 CAD 造型 1、制造工艺过程 利用多刀机床进行车轴机械加工的工艺 过程: • 工序 1 是加工端面和中心孔; • 第 2-3 工序是粗加工车轴: • 第 4 工序加工 a、b、c、d、e、f、g 面和 各轴肩进行加工; • 第 5 工序加工车轴中部, • 第 6 工序修整两个顶尖孔,同时将轴端车 到 290 士 0.3mm; • 第 7 工序是粗磨车轴; • 第8工序是滚压抱轴瓦部分及与之相邻的 轴肩表面。 图 4-1 车轴加工工艺 2、车轴造型过程 图 4-2 车轴图纸

图43车轴的造型过程 四、车轴CAE 及

图 4 - 3 车轴的造型过程 四、 车轴 CAE

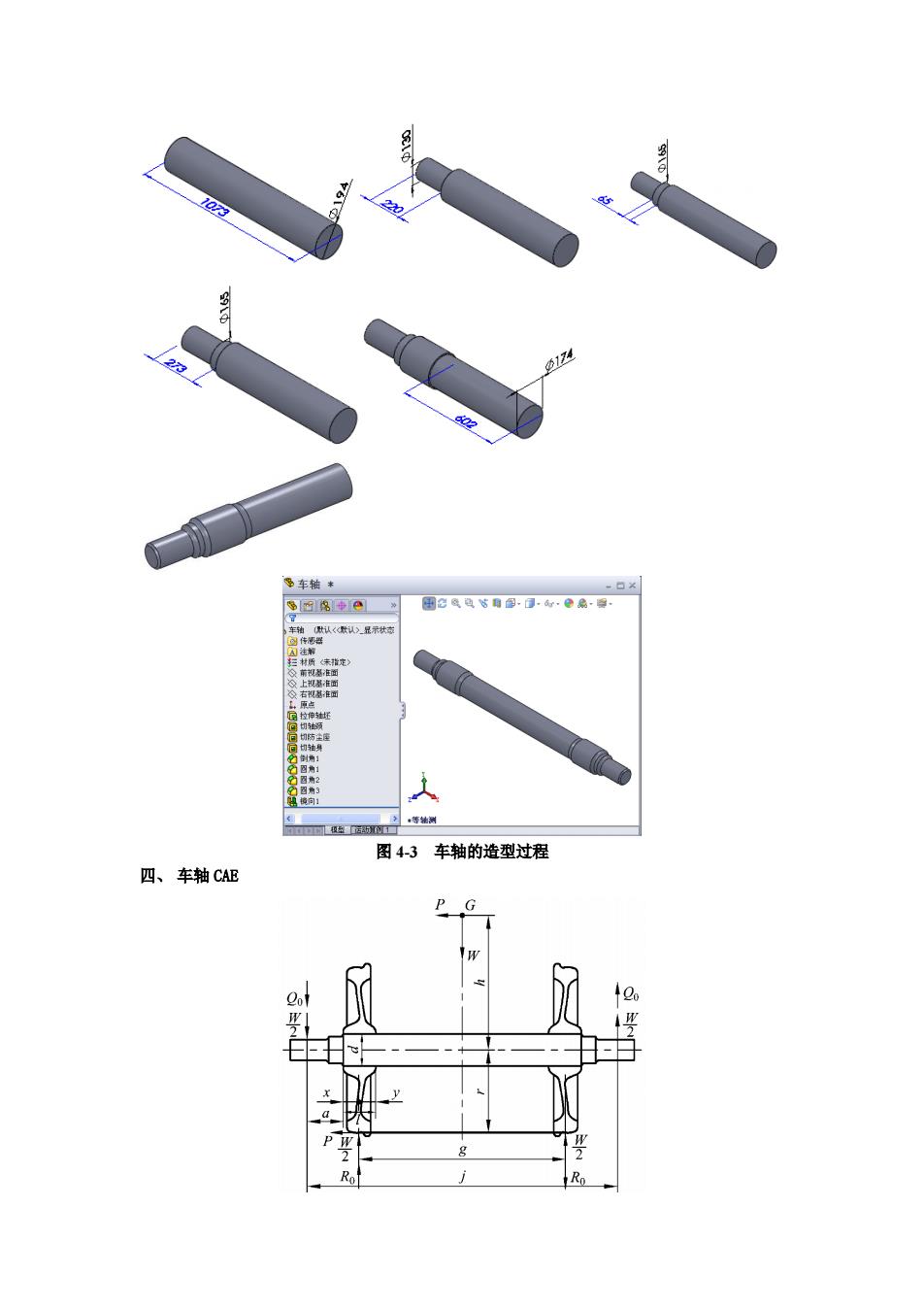

M=(j-g)W/4,M2=a,MjM3=rP+Qo(a+l)-yRo =m(M+M+M)/Z 1=0.t/0 式中,为轴颈中心到轮座端部的距:d为车轴直径:g为车轮踏面间距:为车轴中心 与重心位置的距离:为轴颈间距:1为轮数长度:x为车轮半径:Z为轮座处的抗弯截面 数:P为横向力:Q为P引起的粕颈上的垂向力:是为P引起的踏面上的垂向力:?为粕箱弹 簧上的重量:丛、基和丛分别为尸垂向如速度和横向力引起的轮座处的弯矩;《,和%分别 为垂向动荷系数和横向动荷系数:。,·。,分别为轮座处车轴的工作应力和疲劳许用应力:口 为度芳安全系数。 图44车轴CAE

图 4-4 车轴 CAE 1 2 v 1 3 0 0 b 1 2 3 wb b ( ) / 4, , ( ) ( ) / / M j g W M M M rP Q a l yR m M M M Z n

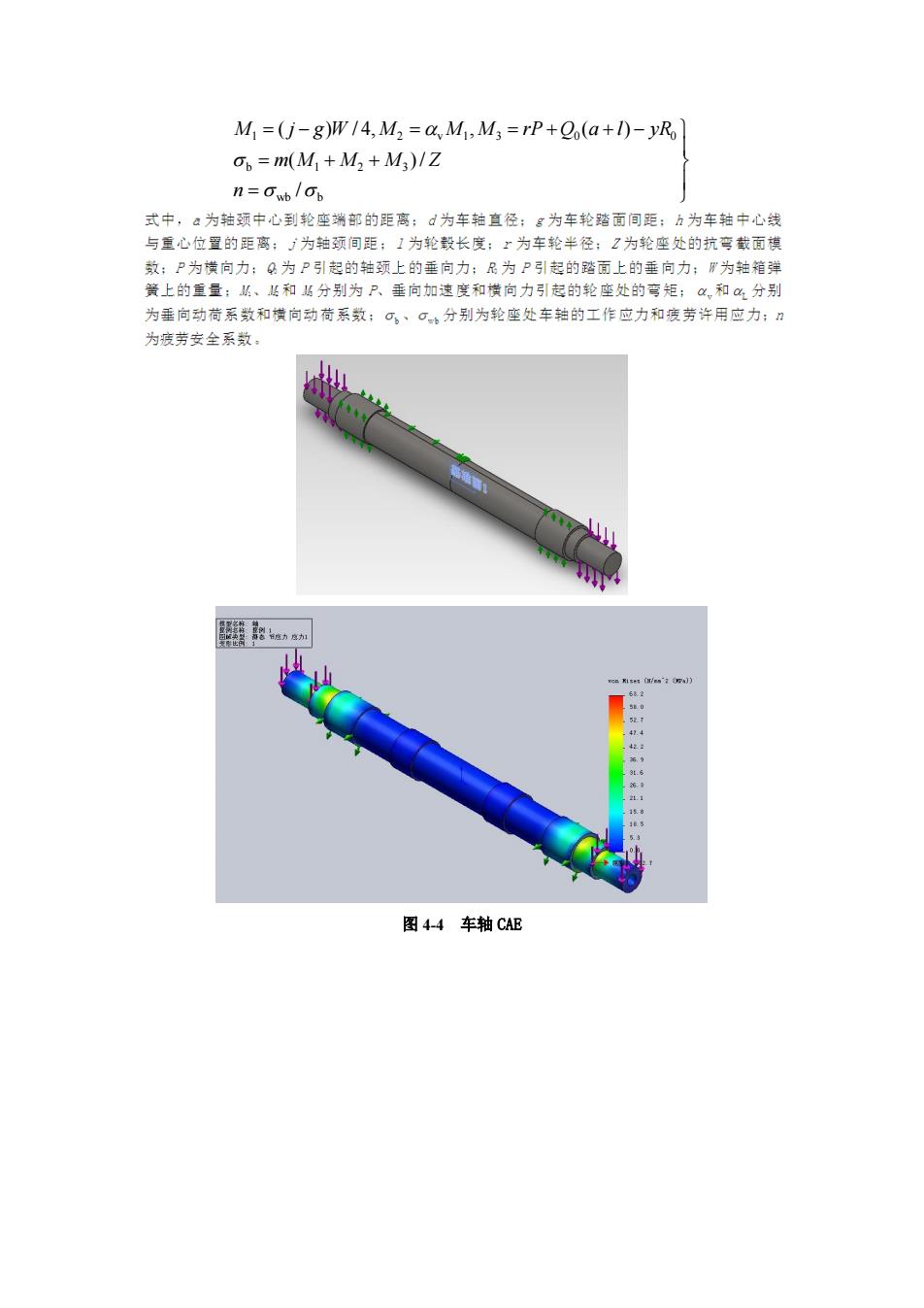

五、车轮CAD造型 1、制造工艺过程 一直由两道 加工完成,即: ·先加工内壳面、 辐板、轮缘、内 面 然后翻身找正 工外壳面、外辐 三透 外辋面、踏面及 ·其中轮缘、踏 名 面 在喉部接刀。 2、车轮造型过程 15 R60 切左福板

五、 车 轮 CAD 造型 1、制造工艺过程 车轮一直由两道工 序 加工完成, 即: • 先加工内壳面、 内 辐板、轮缘、内 辋 面; • 然 后 翻 身 找 正 加 工外壳面、外辐 板、 外辋面、踏面及 孔 • 其中轮缘、踏 面 在喉部接刀。 2 、车轮造型过程

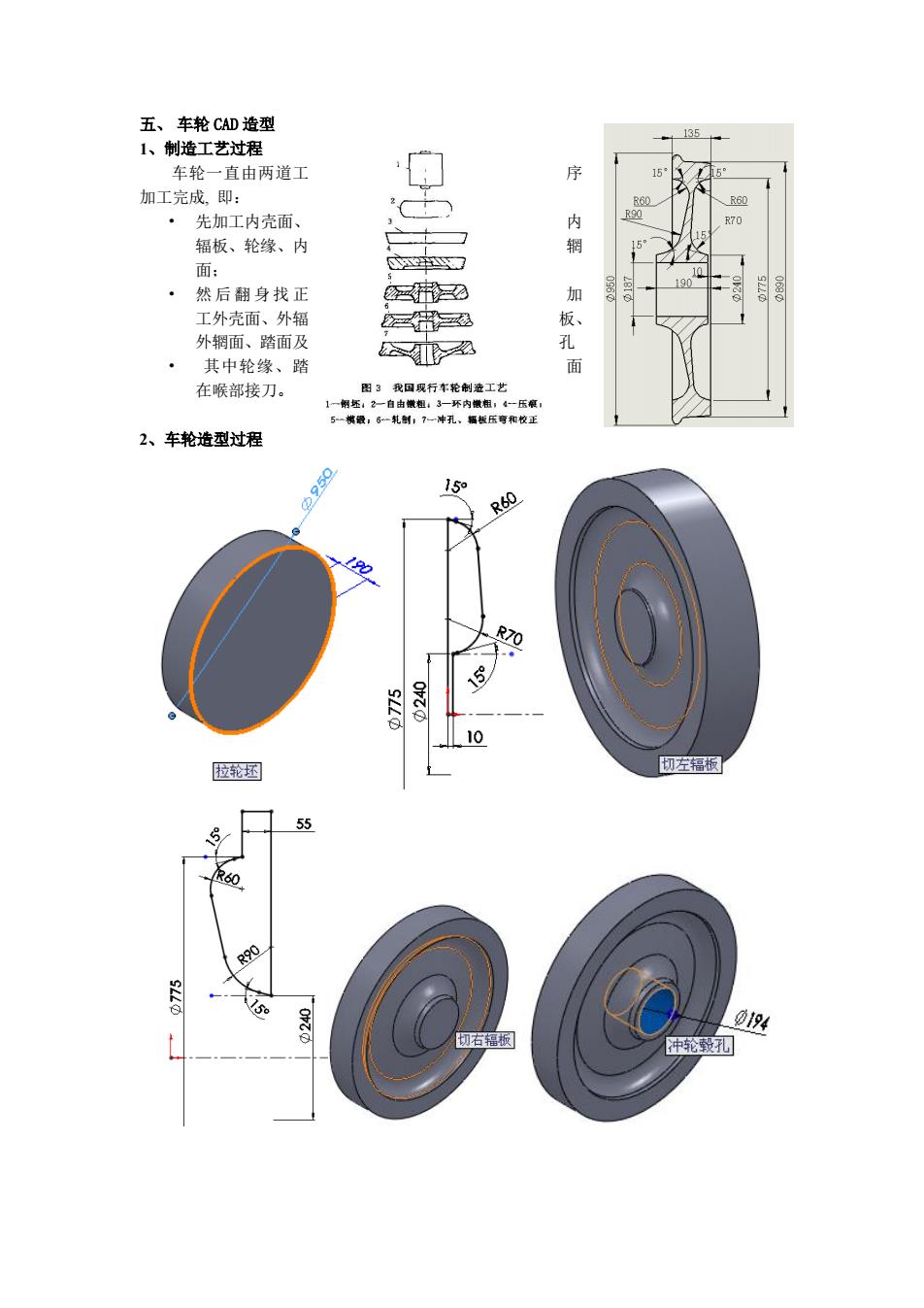

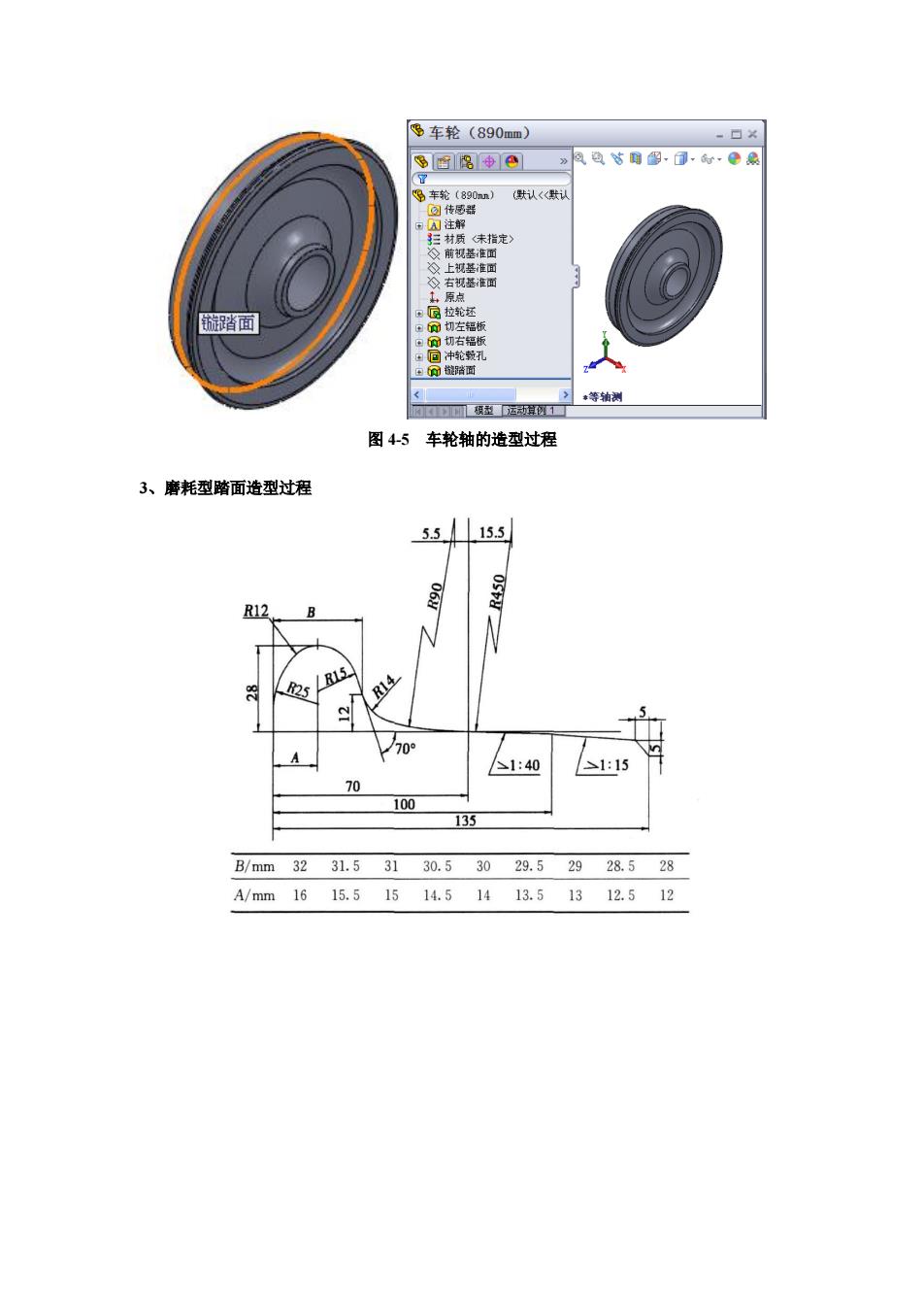

S车轮(890mm) 9四3中0月Qs四的:·0月 图45车轮轴的造型过程 3、麝耗型踏面造型过程 55155 R12 B R4 0 /1:40 1:1 100 135 B/mm3231.53130.53029.52928.528 A/mm1615.51514.51413.51312.512

图 4-5 车轮轴的造型过程 3、磨耗型踏面造型过程