3、进出瓶输送带传动链 ●进瓶输送带辊筒的动力来自于链传动10—— 主动轮与链轮6同轴,从动轮与进瓶输送带辊筒同轴。 设进瓶输送带辊筒转速范围亦为 6~24r/min →故采用1:1链轮,其齿数为 Z10 =16。 ● 出瓶输送带辊筒由链轮传动17、14带动,链轮14与辊 筒同轴。 如也取辊筒转速范围为6~24r/min,则可设定 Z17 =Z2 =16, d17 =d2; Z14 =Z6 =40, d14 =d6

3、进出瓶输送带传动链 ●进瓶输送带辊筒的动力来自于链传动10—— 主动轮与链轮6同轴,从动轮与进瓶输送带辊筒同轴。 设进瓶输送带辊筒转速范围亦为 6~24r/min →故采用1:1链轮,其齿数为 Z10 =16。 ● 出瓶输送带辊筒由链轮传动17、14带动,链轮14与辊 筒同轴。 如也取辊筒转速范围为6~24r/min,则可设定 Z17 =Z2 =16, d17 =d2; Z14 =Z6 =40, d14 =d6

4、搅拌桨与送粉螺杆传动链 ●参照现有机型,设搅拌桨与送粉螺杆转速为 n2 =n3 =100r/min; ●两同步齿形带相同,选择:模数m11 =m16 =3,齿数Z11 =Z16 =40; ●蜗杆6、13的头数Z6 =Z13 =1,采用45钢,蜗轮材料采用ZQSn10-1; ●电机转速n4 =1400r/min。则 ◆齿形带直径 d11 =d16 =m16×Z16 =3×40=120(mm); ◆ 蜗杆蜗轮减速比为 i蜗=n6 /n7 =n13 /n14 =1400÷100=14 ; ◆ 蜗轮齿数Z7 =Z14 =i蜗×Z6 =14×1=14 ; ◆ 蜗杆轴直径 ds ≈130(P/n) 1/3 =130×(0.18÷1400) 1/3 =6.7 (实际可取10mm); ◆ 蜗杆分度圆直径 d6≈2.5ds =2.5×6.7=16.75(mm),取d8 =20mm; ◆ 模数m≥0.1d6 =0.1×20=2, 取m=4; ◆ 蜗杆直径系数q=d6 /m =20÷4=5; ◆ 蜗杆分度圆升角λ=arctg(Z6 /q)=arctg(1/5)=11.31; ◆ 蜗轮分度圆直径d7 =d14 =mZ7 =4×14=56(mm); ◆ 蜗杆蜗轮中心距a=m(q+Z7)/2=4×(5+14)÷2=38(mm); ◆ 蜗杆螺旋部分长度L≥[(d7+2m)2 -d7 2]1/2 =[(56+2×4)2 -562]1/2 =31(mm); ◆ 蜗轮宽度b7 =b14 =0.45(d8+6m)=0.45×(20+6×4)=20(mm)

4、搅拌桨与送粉螺杆传动链 ●参照现有机型,设搅拌桨与送粉螺杆转速为 n2 =n3 =100r/min; ●两同步齿形带相同,选择:模数m11 =m16 =3,齿数Z11 =Z16 =40; ●蜗杆6、13的头数Z6 =Z13 =1,采用45钢,蜗轮材料采用ZQSn10-1; ●电机转速n4 =1400r/min。则 ◆齿形带直径 d11 =d16 =m16×Z16 =3×40=120(mm); ◆ 蜗杆蜗轮减速比为 i蜗=n6 /n7 =n13 /n14 =1400÷100=14 ; ◆ 蜗轮齿数Z7 =Z14 =i蜗×Z6 =14×1=14 ; ◆ 蜗杆轴直径 ds ≈130(P/n) 1/3 =130×(0.18÷1400) 1/3 =6.7 (实际可取10mm); ◆ 蜗杆分度圆直径 d6≈2.5ds =2.5×6.7=16.75(mm),取d8 =20mm; ◆ 模数m≥0.1d6 =0.1×20=2, 取m=4; ◆ 蜗杆直径系数q=d6 /m =20÷4=5; ◆ 蜗杆分度圆升角λ=arctg(Z6 /q)=arctg(1/5)=11.31; ◆ 蜗轮分度圆直径d7 =d14 =mZ7 =4×14=56(mm); ◆ 蜗杆蜗轮中心距a=m(q+Z7)/2=4×(5+14)÷2=38(mm); ◆ 蜗杆螺旋部分长度L≥[(d7+2m)2 -d7 2]1/2 =[(56+2×4)2 -562]1/2 =31(mm); ◆ 蜗轮宽度b7 =b14 =0.45(d8+6m)=0.45×(20+6×4)=20(mm)

四、确定螺杆分装机主要机构 (1)贮瓶进瓶装置 (2)主工作盘部件 (3)喂料与分装装置 (4)理盖塞装置 (5)出瓶机构 (6)动力与传动系统; (7)控制与检测系统; (8)机架部件 ●螺杆分装机主要组成部分: 进瓶装置 分装转盘部件 分装头机构 喂料送粉机构 理盖塞装置. ●介绍主要机构初步设计:

四、确定螺杆分装机主要机构 (1)贮瓶进瓶装置 (2)主工作盘部件 (3)喂料与分装装置 (4)理盖塞装置 (5)出瓶机构 (6)动力与传动系统; (7)控制与检测系统; (8)机架部件 ●螺杆分装机主要组成部分: 进瓶装置 分装转盘部件 分装头机构 喂料送粉机构 理盖塞装置. ●介绍主要机构初步设计:

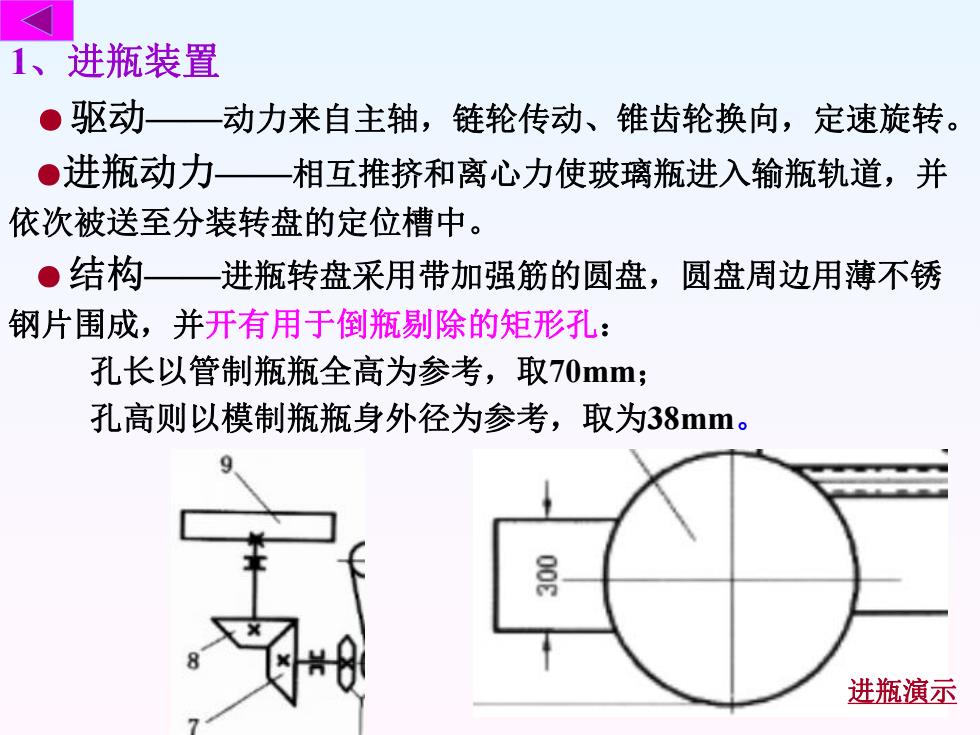

1、进瓶装置 ● 驱动——动力来自主轴,链轮传动、锥齿轮换向,定速旋转。 ●进瓶动力——相互推挤和离心力使玻璃瓶进入输瓶轨道,并 依次被送至分装转盘的定位槽中。 ● 结构——进瓶转盘采用带加强筋的圆盘,圆盘周边用薄不锈 钢片围成,并开有用于倒瓶剔除的矩形孔: 孔长以管制瓶瓶全高为参考,取70mm; 孔高则以模制瓶瓶身外径为参考,取为38mm。 进瓶演示

1、进瓶装置 ● 驱动——动力来自主轴,链轮传动、锥齿轮换向,定速旋转。 ●进瓶动力——相互推挤和离心力使玻璃瓶进入输瓶轨道,并 依次被送至分装转盘的定位槽中。 ● 结构——进瓶转盘采用带加强筋的圆盘,圆盘周边用薄不锈 钢片围成,并开有用于倒瓶剔除的矩形孔: 孔长以管制瓶瓶全高为参考,取70mm; 孔高则以模制瓶瓶身外径为参考,取为38mm。 进瓶演示

2、分装转盘部件 ●功用——将由进瓶轨道送来的玻璃瓶间歇送达分装工 位、盖塞工位进行装粉、盖胶塞,然后再送至出瓶轨道。 ●运动——分装转盘的旋转须与分装螺杆的转动相协调, 亦即两者必须保持严格的运动关系。 ●驱动—— 为实现分装转盘的间歇旋转 →本设计中选用蜗形圆柱凸轮步进机构,即利用蜗形凸轮驱 动端面带有滚子、且与分装转盘固结在同轴上的分度盘。 ●结构——设计成圆周上开有定位槽,以对玻璃瓶定位(图示)

2、分装转盘部件 ●功用——将由进瓶轨道送来的玻璃瓶间歇送达分装工 位、盖塞工位进行装粉、盖胶塞,然后再送至出瓶轨道。 ●运动——分装转盘的旋转须与分装螺杆的转动相协调, 亦即两者必须保持严格的运动关系。 ●驱动—— 为实现分装转盘的间歇旋转 →本设计中选用蜗形圆柱凸轮步进机构,即利用蜗形凸轮驱 动端面带有滚子、且与分装转盘固结在同轴上的分度盘。 ●结构——设计成圆周上开有定位槽,以对玻璃瓶定位(图示)