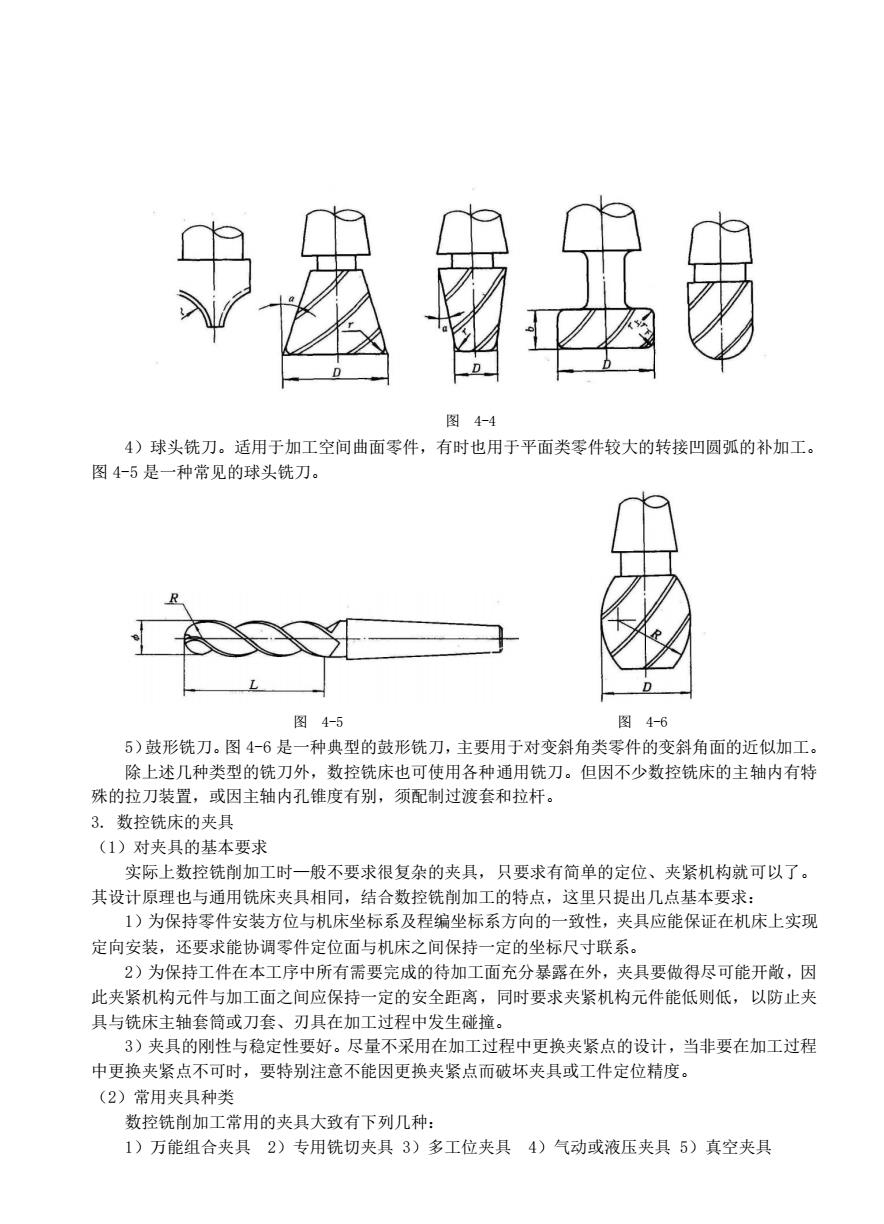

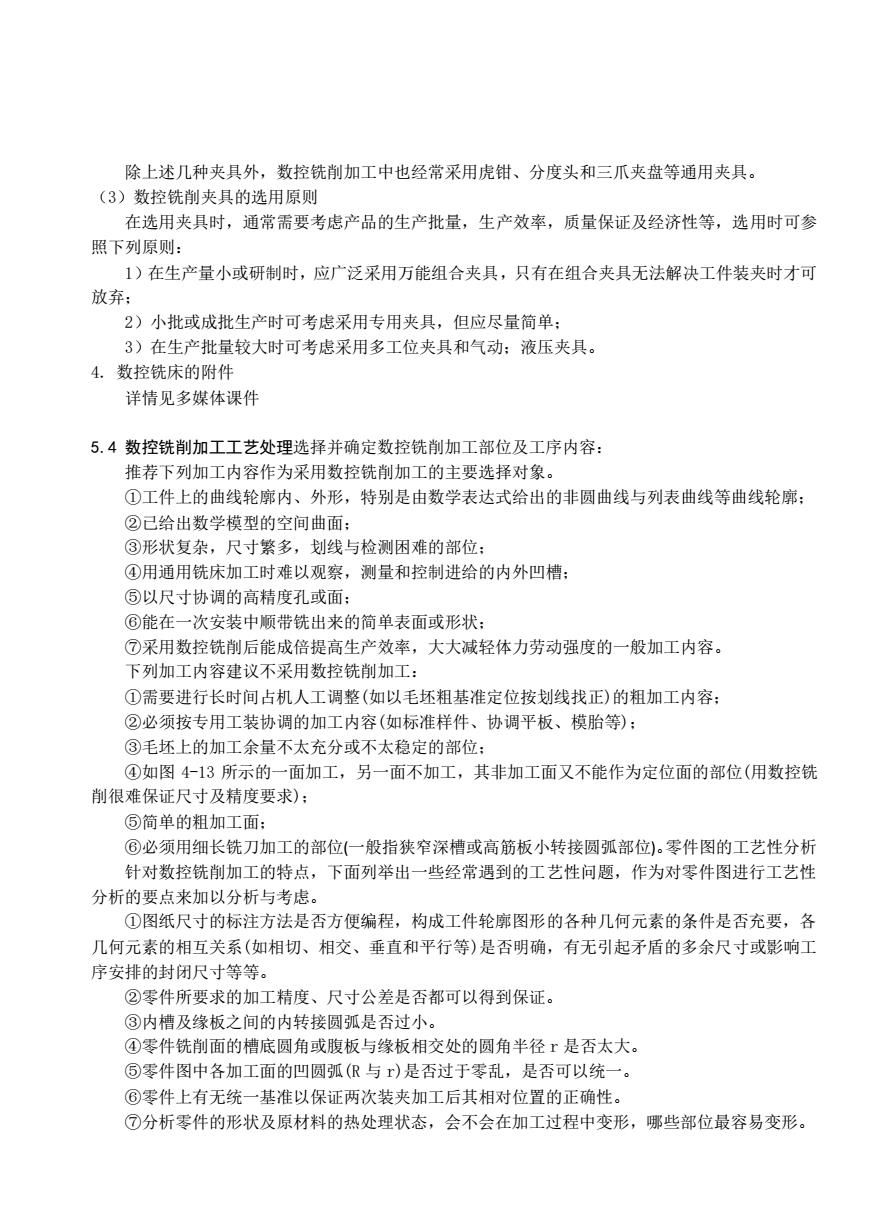

图4-4 4)球头铣刀。适用于加工空间曲面零件,有时也用于平面类零件较大的转接凹圆弧的补加工。 图4-5是一种常见的球头铣刀。 图4-5 图4-6 5)鼓形铣刀。图4-6是一种典型的鼓形铣刀,主要用于对变斜角类零件的变斜角面的近似加工。 除上述几种类型的铣刀外,数控铣床也可使用各种通用铣刀。但因不少数控铣床的主轴内有特 殊的拉刀装置,或因主轴内孔锥度有别,须配制过渡套和拉杆。 3.数控铣床的夹具 (1)对夹具的基本要求 实际上数控铣削加工时一般不要求很复杂的夹具,只要求有简单的定位、夹紧机构就可以了。 其设计原理也与通用铣床夹具相同,结合数控铣削加工的特点,这里只提出几点基本要求: 1)为保持零件安装方位与机床坐标系及程编坐标系方向的一致性,夹具应能保证在机床上实现 定向安装,还要求能协调零件定位面与机床之间保持一定的坐标尺寸联系。 2)为保持工件在本工序中所有需要完成的待加工面充分暴露在外,夹具要做得尽可能开敞,因 此夹紧机构元件与加工面之间应保持一定的安全距离,同时要求夹紧机构元件能低则低,以防止夹 具与铣床主轴套筒或刀套、刃具在加工过程中发生碰撞。 3)夹具的刚性与稳定性要好。尽量不采用在加工过程中更换夹紧点的设计,当非要在加工过程 中更换夹紧点不可时,要特别注意不能因更换夹紧点而破坏夹具或工件定位精度。 (2)常用夹具种类 数控铣削加工常用的夹具大致有下列几种: 1)万能组合夹具2)专用铣切夹具3)多工位夹具4)气动或液压夹具5)真空夹具

图 4-4 4)球头铣刀。适用于加工空间曲面零件,有时也用于平面类零件较大的转接凹圆弧的补加工。 图 4-5 是一种常见的球头铣刀。 图 4-5 图 4-6 5)鼓形铣刀。图 4-6 是一种典型的鼓形铣刀,主要用于对变斜角类零件的变斜角面的近似加工。 除上述几种类型的铣刀外,数控铣床也可使用各种通用铣刀。但因不少数控铣床的主轴内有特 殊的拉刀装置,或因主轴内孔锥度有别,须配制过渡套和拉杆。 3. 数控铣床的夹具 (1)对夹具的基本要求 实际上数控铣削加工时—般不要求很复杂的夹具,只要求有简单的定位、夹紧机构就可以了。 其设计原理也与通用铣床夹具相同,结合数控铣削加工的特点,这里只提出几点基本要求: 1)为保持零件安装方位与机床坐标系及程编坐标系方向的一致性,夹具应能保证在机床上实现 定向安装,还要求能协调零件定位面与机床之间保持一定的坐标尺寸联系。 2)为保持工件在本工序中所有需要完成的待加工面充分暴露在外,夹具要做得尽可能开敞,因 此夹紧机构元件与加工面之间应保持一定的安全距离,同时要求夹紧机构元件能低则低,以防止夹 具与铣床主轴套筒或刀套、刃具在加工过程中发生碰撞。 3)夹具的刚性与稳定性要好。尽量不采用在加工过程中更换夹紧点的设计,当非要在加工过程 中更换夹紧点不可时,要特别注意不能因更换夹紧点而破坏夹具或工件定位精度。 (2)常用夹具种类 数控铣削加工常用的夹具大致有下列几种: 1)万能组合夹具 2)专用铣切夹具 3)多工位夹具 4)气动或液压夹具 5)真空夹具

除上述几种夹具外,数控铣削加工中也经常采用虎钳、分度头和三爪夹盘等通用夹具。 (3)数控铣削夹具的选用原则 在选用夹具时,通常需要考虑产品的生产批量,生产效率,质量保证及经济性等,选用时可参 照下列原则: 1)在生产量小或研制时,应广泛采用万能组合夹具,只有在组合夹具无法解决工件装夹时才可 放弃: 2)小批或成批生产时可考虑采用专用夹具,但应尽量简单: 3)在生产批量较大时可考虑采用多工位夹具和气动:液压夹具。 4.数控铣床的附件 详情见多媒体课件 5.4数控铣削加工工艺处理选择并确定数控铣削加工部位及工序内容: 推荐下列加工内容作为采用数控铣削加工的主要选择对象。 ①工件上的曲线轮廓内、外形,特别是由数学表达式给出的非圆曲线与列表曲线等曲线轮廓: ②已给出数学模型的空间曲面: ③形状复杂,尺寸繁多,划线与检测困难的部位: ④用通用铣床加工时难以观察,测量和控制进给的内外凹槽: ⑤以尺寸协调的高精度孔或面: ⑥能在一次安装中顺带铣出来的简单表面或形状: ⑦采用数控铣削后能成倍提高生产效率,大大减轻体力劳动强度的一般加工内容。 下列加工内容建议不采用数控铣削加工: ①需要进行长时间占机人工调整(如以毛坯粗基准定位按划线找正)的粗加工内容: ②必须按专用工装协调的加工内容(如标准样件、协调平板、模胎等): ③毛坯上的加工余量不太充分或不太稳定的部位: ④如图4-13所示的一面加工,另一面不加工,其非加工面又不能作为定位面的部位(用数控铣 削很难保证尺寸及精度要求): ⑤简单的粗加工面: ⑥必须用细长铣刀加工的部位(一般指狭窄深槽或高筋板小转接圆弧部位)。零件图的工艺性分析 针对数控铣削加工的特点,下面列举出一些经常遇到的工艺性问题,作为对零件图进行工艺性 分析的要点来加以分析与考虑。 ①图纸尺寸的标注方法是否方便编程,构成工件轮廓图形的各种几何元素的条件是否充要,各 几何元素的相互关系(如相切、相交、垂直和平行等)是否明确,有无引起矛盾的多余尺寸或影响工 序安排的封闭尺寸等等。 ②零件所要求的加工精度、尺寸公差是否都可以得到保证。 ③内槽及缘板之间的内转接圆弧是否过小。 ④零件铣削面的槽底圆角或腹板与缘板相交处的圆角半径r是否太大。 ⑤零件图中各加工面的凹圆弧(R与r)是否过于零乱,是否可以统一。 ⑥零件上有无统一基准以保证两次装夹加工后其相对位置的正确性。 ⑦分析零件的形状及原材料的热处理状态,会不会在加工过程中变形,哪些部位最容易变形

除上述几种夹具外,数控铣削加工中也经常采用虎钳、分度头和三爪夹盘等通用夹具。 (3)数控铣削夹具的选用原则 在选用夹具时,通常需要考虑产品的生产批量,生产效率,质量保证及经济性等,选用时可参 照下列原则: 1)在生产量小或研制时,应广泛采用万能组合夹具,只有在组合夹具无法解决工件装夹时才可 放弃; 2)小批或成批生产时可考虑采用专用夹具,但应尽量简单; 3)在生产批量较大时可考虑采用多工位夹具和气动;液压夹具。 4. 数控铣床的附件 详情见多媒体课件 5.4 数控铣削加工工艺处理选择并确定数控铣削加工部位及工序内容: 推荐下列加工内容作为采用数控铣削加工的主要选择对象。 ①工件上的曲线轮廓内、外形,特别是由数学表达式给出的非圆曲线与列表曲线等曲线轮廓; ②已给出数学模型的空间曲面; ③形状复杂,尺寸繁多,划线与检测困难的部位; ④用通用铣床加工时难以观察,测量和控制进给的内外凹槽; ⑤以尺寸协调的高精度孔或面; ⑥能在一次安装中顺带铣出来的简单表面或形状; ⑦采用数控铣削后能成倍提高生产效率,大大减轻体力劳动强度的一般加工内容。 下列加工内容建议不采用数控铣削加工: ①需要进行长时间占机人工调整(如以毛坯粗基准定位按划线找正)的粗加工内容; ②必须按专用工装协调的加工内容(如标准样件、协调平板、模胎等); ③毛坯上的加工余量不太充分或不太稳定的部位; ④如图 4-13 所示的一面加工,另一面不加工,其非加工面又不能作为定位面的部位(用数控铣 削很难保证尺寸及精度要求); ⑤简单的粗加工面; ⑥必须用细长铣刀加工的部位(一般指狭窄深槽或高筋板小转接圆弧部位)。零件图的工艺性分析 针对数控铣削加工的特点,下面列举出一些经常遇到的工艺性问题,作为对零件图进行工艺性 分析的要点来加以分析与考虑。 ①图纸尺寸的标注方法是否方便编程,构成工件轮廓图形的各种几何元素的条件是否充要,各 几何元素的相互关系(如相切、相交、垂直和平行等)是否明确,有无引起矛盾的多余尺寸或影响工 序安排的封闭尺寸等等。 ②零件所要求的加工精度、尺寸公差是否都可以得到保证。 ③内槽及缘板之间的内转接圆弧是否过小。 ④零件铣削面的槽底圆角或腹板与缘板相交处的圆角半径 r 是否太大。 ⑤零件图中各加工面的凹圆弧(R 与 r)是否过于零乱,是否可以统一。 ⑥零件上有无统一基准以保证两次装夹加工后其相对位置的正确性。 ⑦分析零件的形状及原材料的热处理状态,会不会在加工过程中变形,哪些部位最容易变形