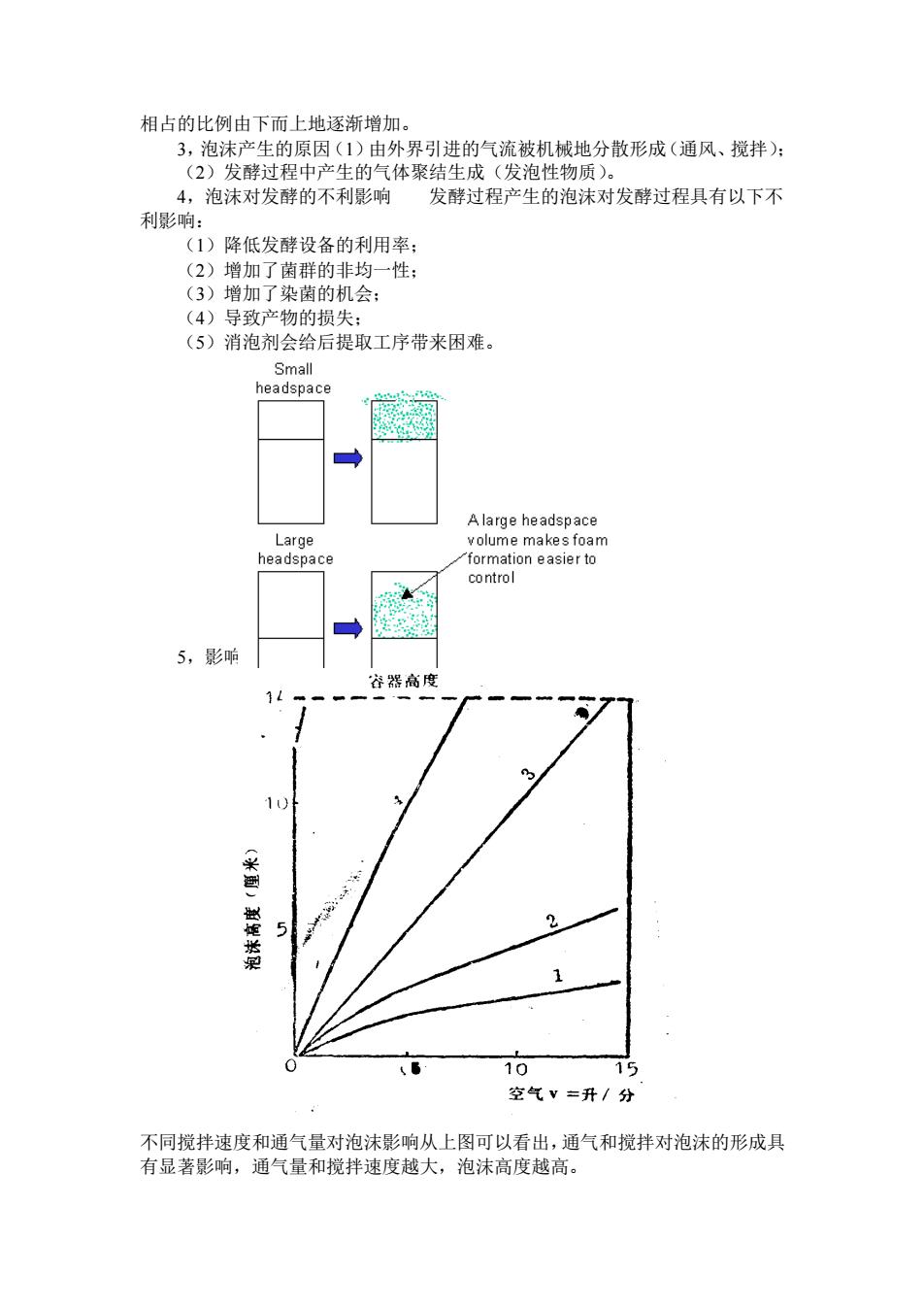

相占的比例由下而上地逐渐增加。 3,泡沫产生的原因(1)由外界引进的气流被机械地分散形成(通风、搅拌); (2)发酵过程中产生的气体聚结生成(发泡性物质)。 4,泡沫对发酵的不利影响 发酵过程产生的泡沫对发酵过程具有以下不 利影响: (1)降低发酵设备的利用率; (2)增加了菌群的非均一性; (3)增加了染菌的机会; (4)导致产物的损失; (5)消泡剂会给后提取工序带来困难。 5,影响泡沫稳定的因素(1)通气与搅拌的强度 不同搅拌速度和通气量对泡沫影响从上图可以看出,通气和搅拌对泡沫的形成具 有显著影响,通气量和搅拌速度越大,泡沫高度越高

相占的比例由下而上地逐渐增加。 3,泡沫产生的原因(1)由外界引进的气流被机械地分散形成(通风、搅拌); (2)发酵过程中产生的气体聚结生成(发泡性物质)。 4,泡沫对发酵的不利影响 发酵过程产生的泡沫对发酵过程具有以下不 利影响: (1)降低发酵设备的利用率; (2)增加了菌群的非均一性; (3)增加了染菌的机会; (4)导致产物的损失; (5)消泡剂会给后提取工序带来困难。 5,影响泡沫稳定的因素(1)通气与搅拌的强度 不同搅拌速度和通气量对泡沫影响从上图可以看出,通气和搅拌对泡沫的形成具 有显著影响,通气量和搅拌速度越大,泡沫高度越高

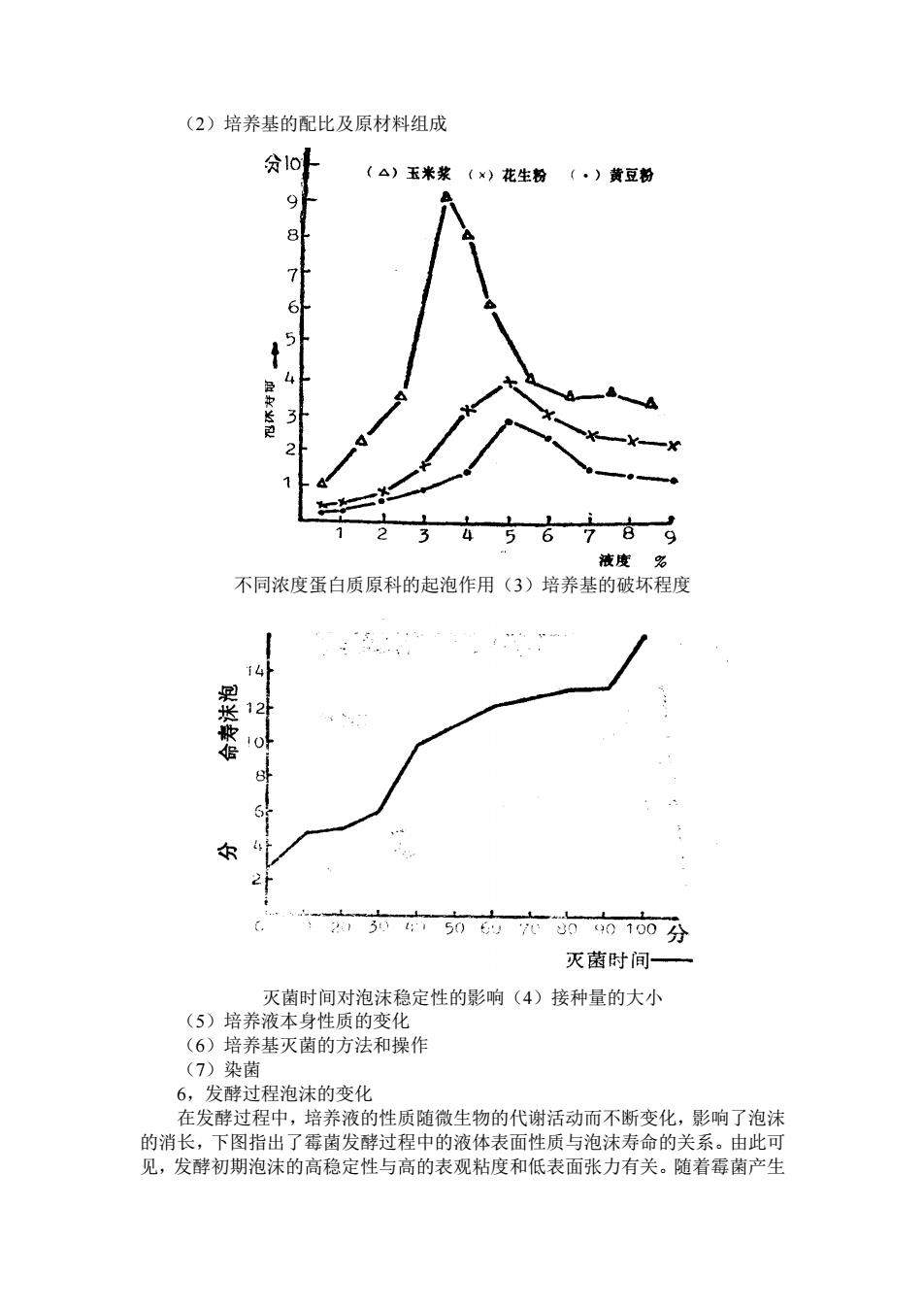

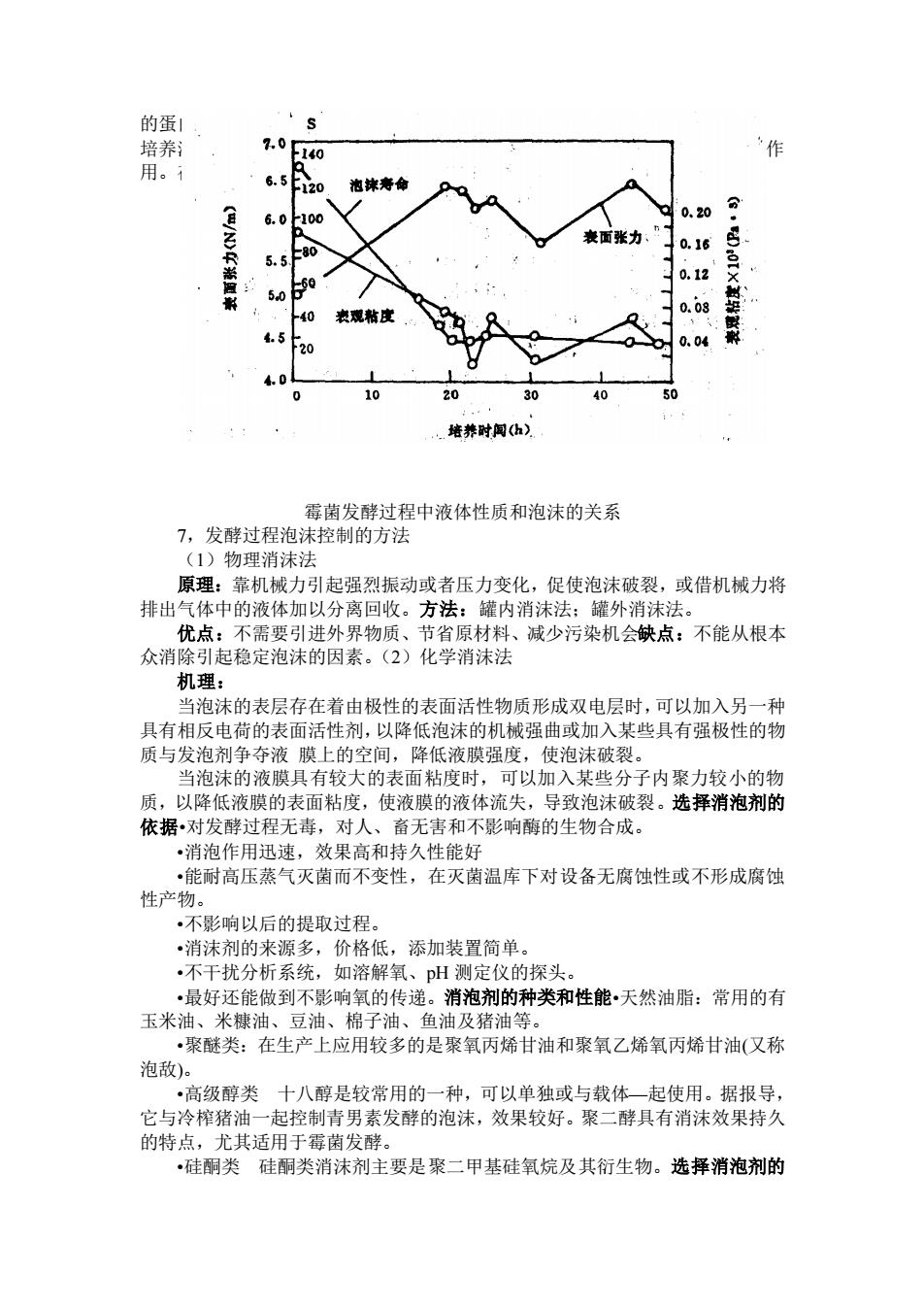

(2)培养基的配比及原材料组成 不同浓度蛋白质原科的起泡作用(3)培养基的破坏程度 灭菌时间对泡沫稳定性的影响(4)接种量的大小 (5)培养液本身性质的变化 (6)培养基灭菌的方法和操作 (7)染菌 6,发酵过程泡沫的变化 在发酵过程中,培养液的性质随微生物的代谢活动而不断变化,影响了泡沫 的消长,下图指出了霉菌发酵过程中的液体表面性质与泡沫寿命的关系。由此可 见,发酵初期泡沫的高稳定性与高的表观粘度和低表面张力有关。随着霉菌产生

(2)培养基的配比及原材料组成 不同浓度蛋白质原科的起泡作用(3)培养基的破坏程度 灭菌时间对泡沫稳定性的影响(4)接种量的大小 (5)培养液本身性质的变化 (6)培养基灭菌的方法和操作 (7)染菌 6,发酵过程泡沫的变化 在发酵过程中,培养液的性质随微生物的代谢活动而不断变化,影响了泡沫 的消长,下图指出了霉菌发酵过程中的液体表面性质与泡沫寿命的关系。由此可 见,发酵初期泡沫的高稳定性与高的表观粘度和低表面张力有关。随着霉菌产生

的蛋白酶/淀粉酶的增多及其对碳、氮源的利用,造成泡沫稳定的蛋白质分解, 培养液粘度降低,促进表面张力提高,泡沫减少。另外,菌体也有稳定泡沫的作 用。在发酵后期菌体自溶,可溶性蛋白质浓度增加,又促使泡沫上升。 霉菌发酵过程中液体性质和泡沫的关系 7,发酵过程泡沫控制的方法 (1)物理消沫法 原理:靠机械力引起强烈振动或者压力变化,促使泡沫破裂,或借机械力将 排出气体中的液体加以分离回收。方法:罐内消沫法;罐外消沫法。 优点:不需要引进外界物质、节省原材料、减少污染机会缺点:不能从根本 众消除引起稳定泡沫的因素。(2)化学消沫法 机理: 当泡沫的表层存在着由极性的表面活性物质形成双电层时,可以加入另一种 具有相反电荷的表面活性剂,以降低泡沫的机械强曲或加入某些具有强极性的物 质与发泡剂争夺液 膜上的空间,降低液膜强度,使泡沫破裂。 当泡沫的液膜具有较大的表面粘度时,可以加入某些分子内聚力较小的物 质,以降低液膜的表面粘度,使液膜的液体流失,导致泡沫破裂。选择消泡剂的 依据•对发酵过程无毒,对人、畜无害和不影响酶的生物合成。 •消泡作用迅速,效果高和持久性能好 •能耐高压蒸气灭菌而不变性,在灭菌温库下对设备无腐蚀性或不形成腐蚀 性产物。 •不影响以后的提取过程。 •消沫剂的来源多,价格低,添加装置简单。 •不干扰分析系统,如溶解氧、pH 测定仪的探头。 •最好还能做到不影响氧的传递。消泡剂的种类和性能•天然油脂:常用的有 玉米油、米糠油、豆油、棉子油、鱼油及猪油等。 •聚醚类:在生产上应用较多的是聚氧丙烯甘油和聚氧乙烯氧丙烯甘油(又称 泡敌)。 •高级醇类 十八醇是较常用的一种,可以单独或与载体—起使用。据报导, 它与冷榨猪油一起控制青男素发酵的泡沫,效果较好。聚二酵具有消沫效果持久 的特点,尤其适用于霉菌发酵。 •硅酮类 硅酮类消沫剂主要是聚二甲基硅氧烷及其衍生物。选择消泡剂的

的蛋白酶/淀粉酶的增多及其对碳、氮源的利用,造成泡沫稳定的蛋白质分解, 培养液粘度降低,促进表面张力提高,泡沫减少。另外,菌体也有稳定泡沫的作 用。在发酵后期菌体自溶,可溶性蛋白质浓度增加,又促使泡沫上升。 霉菌发酵过程中液体性质和泡沫的关系 7,发酵过程泡沫控制的方法 (1)物理消沫法 原理:靠机械力引起强烈振动或者压力变化,促使泡沫破裂,或借机械力将 排出气体中的液体加以分离回收。方法:罐内消沫法;罐外消沫法。 优点:不需要引进外界物质、节省原材料、减少污染机会缺点:不能从根本 众消除引起稳定泡沫的因素。(2)化学消沫法 机理: 当泡沫的表层存在着由极性的表面活性物质形成双电层时,可以加入另一种 具有相反电荷的表面活性剂,以降低泡沫的机械强曲或加入某些具有强极性的物 质与发泡剂争夺液 膜上的空间,降低液膜强度,使泡沫破裂。 当泡沫的液膜具有较大的表面粘度时,可以加入某些分子内聚力较小的物 质,以降低液膜的表面粘度,使液膜的液体流失,导致泡沫破裂。选择消泡剂的 依据•对发酵过程无毒,对人、畜无害和不影响酶的生物合成。 •消泡作用迅速,效果高和持久性能好 •能耐高压蒸气灭菌而不变性,在灭菌温库下对设备无腐蚀性或不形成腐蚀 性产物。 •不影响以后的提取过程。 •消沫剂的来源多,价格低,添加装置简单。 •不干扰分析系统,如溶解氧、pH 测定仪的探头。 •最好还能做到不影响氧的传递。消泡剂的种类和性能•天然油脂:常用的有 玉米油、米糠油、豆油、棉子油、鱼油及猪油等。 •聚醚类:在生产上应用较多的是聚氧丙烯甘油和聚氧乙烯氧丙烯甘油(又称 泡敌)。 •高级醇类 十八醇是较常用的一种,可以单独或与载体—起使用。据报导, 它与冷榨猪油一起控制青男素发酵的泡沫,效果较好。聚二酵具有消沫效果持久 的特点,尤其适用于霉菌发酵。 •硅酮类 硅酮类消沫剂主要是聚二甲基硅氧烷及其衍生物。选择消泡剂的

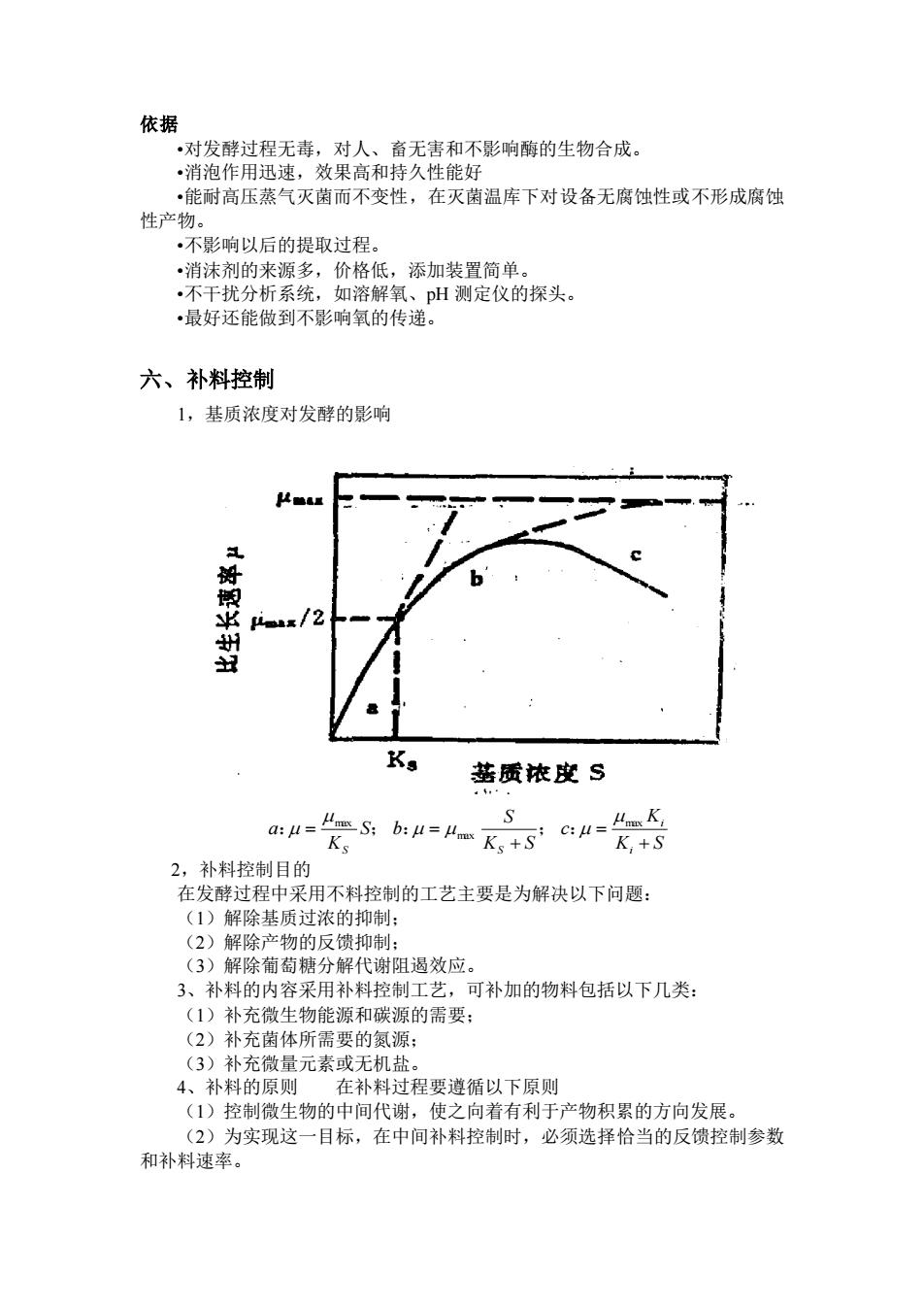

依据 •对发酵过程无毒,对人、畜无害和不影响酶的生物合成。 •消泡作用迅速,效果高和持久性能好 •能耐高压蒸气灭菌而不变性,在灭菌温库下对设备无腐蚀性或不形成腐蚀 性产物。 •不影响以后的提取过程。 •消沫剂的来源多,价格低,添加装置简单。 •不干扰分析系统,如溶解氧、pH 测定仪的探头。 •最好还能做到不影响氧的传递。 六、补料控制 1,基质浓度对发酵的影响 2,补料控制目的 在发酵过程中采用不料控制的工艺主要是为解决以下问题: (1)解除基质过浓的抑制; (2)解除产物的反馈抑制; (3)解除葡萄糖分解代谢阻遏效应。 3、补料的内容采用补料控制工艺,可补加的物料包括以下几类: (1)补充微生物能源和碳源的需要; (2)补充菌体所需要的氮源; (3)补充微量元素或无机盐。 4、补料的原则 在补料过程要遵循以下原则 (1)控制微生物的中间代谢,使之向着有利于产物积累的方向发展。 (2)为实现这一目标,在中间补料控制时,必须选择恰当的反馈控制参数 和补料速率。 K S K c K S S S b K a i i S S + = + = = max max max : ; : ; :

依据 •对发酵过程无毒,对人、畜无害和不影响酶的生物合成。 •消泡作用迅速,效果高和持久性能好 •能耐高压蒸气灭菌而不变性,在灭菌温库下对设备无腐蚀性或不形成腐蚀 性产物。 •不影响以后的提取过程。 •消沫剂的来源多,价格低,添加装置简单。 •不干扰分析系统,如溶解氧、pH 测定仪的探头。 •最好还能做到不影响氧的传递。 六、补料控制 1,基质浓度对发酵的影响 2,补料控制目的 在发酵过程中采用不料控制的工艺主要是为解决以下问题: (1)解除基质过浓的抑制; (2)解除产物的反馈抑制; (3)解除葡萄糖分解代谢阻遏效应。 3、补料的内容采用补料控制工艺,可补加的物料包括以下几类: (1)补充微生物能源和碳源的需要; (2)补充菌体所需要的氮源; (3)补充微量元素或无机盐。 4、补料的原则 在补料过程要遵循以下原则 (1)控制微生物的中间代谢,使之向着有利于产物积累的方向发展。 (2)为实现这一目标,在中间补料控制时,必须选择恰当的反馈控制参数 和补料速率。 K S K c K S S S b K a i i S S + = + = = max max max : ; : ; :

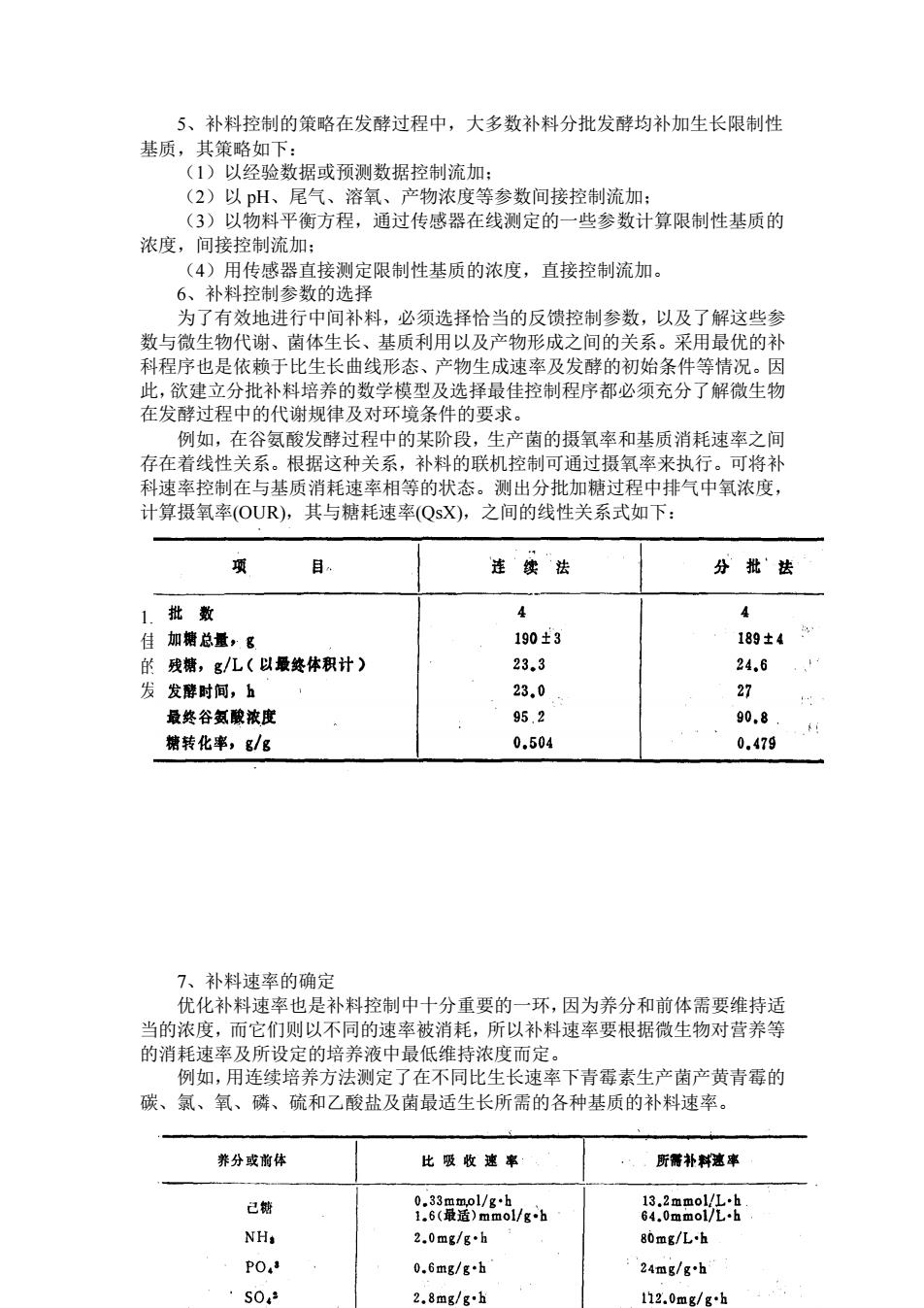

5、补料控制的策略在发酵过程中,大多数补料分批发酵均补加生长限制性 基质,其策略如下: (1)以经验数据或预测数据控制流加; (2)以 pH、尾气、溶氧、产物浓度等参数间接控制流加; (3)以物料平衡方程,通过传感器在线测定的一些参数计算限制性基质的 浓度,间接控制流加; (4)用传感器直接测定限制性基质的浓度,直接控制流加。 6、补料控制参数的选择 为了有效地进行中间补料,必须选择恰当的反馈控制参数,以及了解这些参 数与微生物代谢、菌体生长、基质利用以及产物形成之间的关系。采用最优的补 科程序也是依赖于比生长曲线形态、产物生成速率及发酵的初始条件等情况。因 此,欲建立分批补料培养的数学模型及选择最佳控制程序都必须充分了解微生物 在发酵过程中的代谢规律及对环境条件的要求。 例如,在谷氨酸发酵过程中的某阶段,生产菌的摄氧率和基质消耗速率之间 存在着线性关系。根据这种关系,补料的联机控制可通过摄氧率来执行。可将补 科速率控制在与基质消耗速率相等的状态。测出分批加糖过程中排气中氧浓度, 计算摄氧率(OUR),其与糖耗速率(QsX),之间的线性关系式如下: 利用 K 值和摄氧率可间接估算糖耗。从理论上按上式计算可得 K 值似应为 1.5。根据摄氧率与糖耗速率之间的线性关系制定的加糖模型在加糖时发现,最 佳 K 值应为 1.75。在 30L 发酵罐中进行了计算机控制系统与常规分批加糖方法 的比较研究;其结果见下表。实验证明,以估算糖耗为基础的连续加糖法可缩短 发酵周期,而且最终谷氨酸浓度和转化率比分批加糖法高。连续补料和分批补料 发酵的比较 7、补料速率的确定 优化补料速率也是补料控制中十分重要的一环,因为养分和前体需要维持适 当的浓度,而它们则以不同的速率被消耗,所以补料速率要根据微生物对营养等 的消耗速率及所设定的培养液中最低维持浓度而定。 例如,用连续培养方法测定了在不同比生长速率下青霉素生产菌产黄青霉的 碳、氯、氧、磷、硫和乙酸盐及菌最适生长所需的各种基质的补料速率。 ( ) ( ) 2 mmol mmlO QsX OUR K 糖耗 耗氧量 = =

5、补料控制的策略在发酵过程中,大多数补料分批发酵均补加生长限制性 基质,其策略如下: (1)以经验数据或预测数据控制流加; (2)以 pH、尾气、溶氧、产物浓度等参数间接控制流加; (3)以物料平衡方程,通过传感器在线测定的一些参数计算限制性基质的 浓度,间接控制流加; (4)用传感器直接测定限制性基质的浓度,直接控制流加。 6、补料控制参数的选择 为了有效地进行中间补料,必须选择恰当的反馈控制参数,以及了解这些参 数与微生物代谢、菌体生长、基质利用以及产物形成之间的关系。采用最优的补 科程序也是依赖于比生长曲线形态、产物生成速率及发酵的初始条件等情况。因 此,欲建立分批补料培养的数学模型及选择最佳控制程序都必须充分了解微生物 在发酵过程中的代谢规律及对环境条件的要求。 例如,在谷氨酸发酵过程中的某阶段,生产菌的摄氧率和基质消耗速率之间 存在着线性关系。根据这种关系,补料的联机控制可通过摄氧率来执行。可将补 科速率控制在与基质消耗速率相等的状态。测出分批加糖过程中排气中氧浓度, 计算摄氧率(OUR),其与糖耗速率(QsX),之间的线性关系式如下: 利用 K 值和摄氧率可间接估算糖耗。从理论上按上式计算可得 K 值似应为 1.5。根据摄氧率与糖耗速率之间的线性关系制定的加糖模型在加糖时发现,最 佳 K 值应为 1.75。在 30L 发酵罐中进行了计算机控制系统与常规分批加糖方法 的比较研究;其结果见下表。实验证明,以估算糖耗为基础的连续加糖法可缩短 发酵周期,而且最终谷氨酸浓度和转化率比分批加糖法高。连续补料和分批补料 发酵的比较 7、补料速率的确定 优化补料速率也是补料控制中十分重要的一环,因为养分和前体需要维持适 当的浓度,而它们则以不同的速率被消耗,所以补料速率要根据微生物对营养等 的消耗速率及所设定的培养液中最低维持浓度而定。 例如,用连续培养方法测定了在不同比生长速率下青霉素生产菌产黄青霉的 碳、氯、氧、磷、硫和乙酸盐及菌最适生长所需的各种基质的补料速率。 ( ) ( ) 2 mmol mmlO QsX OUR K 糖耗 耗氧量 = =