层油枪以稳定燃烧。 (5)炉膛内爆保护 当发生MFT后进行炉膛吹扫期间,若炉膛负压超出MFT动作值一定时间,则将所有引风 机跳闸,以避免长时间不正常的低压导致炉膛遭受大气压力的挤压而损坏。 (二)锅炉吹灰程控转置 本装置采用可编程序控制器作为控制主机、DCS操作员站作为第一操作员站,并配有上位 机作为后备人机界面和编程工具,实现如下功能: 1、系统具有与DCS的通讯接口,DCS的操作员站和上位机均可实现对装置的操作及监视: 2、自动控制减压站、疏水阀以适应暖管疏水和吹灰过程中蒸汽参数要求: 3、实现锅炉各部位吹灰器的自动程控吹灰: 4、每一吹灰器均具有自动程序控制、远方软手动控制和就地电动三种操作方式:就地电 动控制主要用于调试: 5、自动吹灰程序根据工况按可变或固定顺序执行,接受连锁与人工中断信号中断程序: 6、所有吹灰器能任意切除跳步,选点操作,而不影响自动程序进行及远方遥控操作: 7、设有“人工中断”、“重新启动”功能,在中断时发出报警信号,待故障排除后手动发 出“重新启动”指令,自动程序从中断点继续执行,对事故报警有历史记录和故障原因及处理 帮助提示。 8、上位机和DC$操作员站上设有简洁吹灰过程画面,动态显示吹灰器及阀门的动作过程 和状态,在上位机和DCS操作员站上可完成对吹灰器及阀门的所有操作 9、接受“吹灰器过载”、“超时”、“汽压低”、“PLC异常”、“禁止吹灰”等信号联锁: 10、装置采集有蒸汽压力、吹灰器电机电流、阀门电机电流等模拟信号,并在上位机利 DCS操作员站上进行棒状图、趋势图显示。上位机和DCS操作员站还可提供报警记录、追忆、 在线故障分析及帮助提示。 (三)空气预热器间隙程控装置 本装置由间隙测量传感器与放大器、PLC、扇型执行机构、两只就地操作控制箱和一只程 控柜组成。采用成熟的、高可靠性的PLC作为控制主机。PLC将空预器间隙测量信号、空预 器主电机电流信号、锅炉负荷信号以及用下放时间计算出的扇形板下降位移这四个变量进行计 算和逻辑判断,采用人工智能技术输出上升或下降扇形板的控制指令,把扇形板定位在一个既 能减少漏风又能保障空预器安全的合适位置。 可在远方(上位机上)或就地完成对扇形板间隙的控制和各状态的监测,可以手动,也可 以自动的调整间隙,以保证最佳的防漏风效果, (四)就地点火装置 点火控制装置是为就地点火而配备的专用控制装置。本装置的就地操作箱安装在油燃烧器 附近,它控制油燃烧器的点、熄火就地操作,并留有远控接口,通过FS$S可实现程控点火。 1、装置功能 (1)控制油枪和点火枪的进退,并给出位置信号 (2)控制油阀、蒸汽吹扫阀的开关,并给出阀位信号: (3)直接点燃轻油: (4)控制打火时间: 16

16 层油枪以稳定燃烧。 (5)炉膛内爆保护 当发生 MFT 后进行炉膛吹扫期间,若炉膛负压超出 MFT 动作值一定时间,则将所有引风 机跳闸,以避免长时间不正常的低压导致炉膛遭受大气压力的挤压而损坏。 (二)锅炉吹灰程控装置 本装置采用可编程序控制器作为控制主机、DCS 操作员站作为第一操作员站,并配有上位 机作为后备人机界面和编程工具,实现如下功能: 1、系统具有与 DCS 的通讯接口,DCS 的操作员站和上位机均可实现对装置的操作及监视; 2、自动控制减压站、疏水阀以适应暖管疏水和吹灰过程中蒸汽参数要求; 3、实现锅炉各部位吹灰器的自动程控吹灰; 4、每一吹灰器均具有自动程序控制、远方软手动控制和就地电动三种操作方式;就地电 动控制主要用于调试; 5、自动吹灰程序根据工况按可变或固定顺序执行,接受连锁与人工中断信号中断程序; 6、所有吹灰器能任意切除跳步,选点操作,而不影响自动程序进行及远方遥控操作; 7、设有“人工中断”、“重新启动”功能,在中断时发出报警信号,待故障排除后手动发 出“重新启动”指令,自动程序从中断点继续执行,对事故报警有历史记录和故障原因及处理 帮助提示。 8、上位机和 DCS 操作员站上设有简洁吹灰过程画面,动态显示吹灰器及阀门的动作过程 和状态,在上位机和 DCS 操作员站上可完成对吹灰器及阀门的所有操作; 9、接受“吹灰器过载”、“超时”、“汽压低”、“PLC 异常”、“禁止吹灰”等信号联锁; 10、装置采集有蒸汽压力、吹灰器电机电流、阀门电机电流等模拟信号,并在上位机和 DCS 操作员站上进行棒状图、趋势图显示。上位机和 DCS 操作员站还可提供报警记录、追忆、 在线故障分析及帮助提示。 (三)空气预热器间隙程控装置 本装置由间隙测量传感器与放大器、PLC、扇型执行机构、两只就地操作控制箱和一只程 控柜组成。采用成熟的、高可靠性的 PLC 作为控制主机。PLC 将空预器间隙测量信号、空预 器主电机电流信号、锅炉负荷信号以及用下放时间计算出的扇形板下降位移这四个变量进行计 算和逻辑判断,采用人工智能技术输出上升或下降扇形板的控制指令,把扇形板定位在一个既 能减少漏风又能保障空预器安全的合适位置。 可在远方(上位机上)或就地完成对扇形板间隙的控制和各状态的监测,可以手动,也可 以自动的调整间隙,以保证最佳的防漏风效果。 (四)就地点火装置 点火控制装置是为就地点火而配备的专用控制装置。本装置的就地操作箱安装在油燃烧器 附近,它控制油燃烧器的点、熄火就地操作,并留有远控接口,通过 FSSS 可实现程控点火。 1、装置功能 (1)控制油枪和点火枪的进退,并给出位置信号; (2)控制油阀、蒸汽吹扫阀的开关,并给出阀位信号; (3)直接点燃轻油; (4)控制打火时间;

(5)留有集控室程控点、熄火接口 2、控制对象 (1)高能点火装置: (2)点火油阀、蒸汽吹扫阀: (3)油枪和点火枪的推进器 (五)锅炉汽包水位监视装置 1、该装置能够清晰地将汽包双色水位计的水位指示在彩色C℉T上: 2、在集控室能够遥控变焦和选择切换两侧的水位指示: (六)锅炉火焰监视装置 湖南华润电力鲤鱼江有限公司采用高温激光晶体的DZH山/V型全炉膛火焰电视监视系统。 每台锅炉所配炉膛火焰监视系统,采用一头一尾的布置型式,内窥式炉膛火焰监视探头采用水 平方式布置,为清晰、全面观测锅炉炉内燃烧时的切圆状况。监视孔位置开在锅炉侧墙正中水 冷壁上,标高约37米左右。探头采用高温晶体镜管,该镜管在光学成像部件采用时高温(2000 ℃以上)激光晶体材料,大大提高了镜管的耐高温性能,镜头的视场角为90°,探头只需少量 的仪用气作吹扫用,以防止镜头被烟气玷污,影响观测效果。该装置的功能及特点为: 1、系统由电视系统和进退伺服系统组成。 2、该系统通过将摄像探头部件伸入炉膛,运行人员可通过安装在集控室内彩色监视器观 察炉内的燃烧状况。 3、耐高温品体材料制造的摄像镜头(可耐2000℃高温),可在少量的吹扫空气下,长期稳 定地运行(也可在无任何空气条件下运行,只是镜头易粘染,影响观测图像效果)。 4、针对现场吹扫气源的波动性,专门设计了断气和超温自动保护功能。采用电动执行机 构,可确保异常情况下,摄像机组件安全从炉膛退出。 采用进口CCD彩色摄像机,工作稳定可靠,耐烧伤,无几何失真,抗磁场影响,对振动 和冲击损伤的抵抗力极强。 运行人员可通过安装在集控室内的远操器控制系统工作状态。 5、该系统提供的火焰信息真实可靠,能长期稳定地运行,安装调试方便,维修工作量小。 十、炉顶密封措施 锅炉的密封是指锅炉本体加装能吸收多向热膨胀金属密封件,以防止炉内烟灰向外泄漏和 炉外冷空气漏入炉内。密封的好坏直接关系到锅炉运行的安全性和经济性,一旦设计时对密封 环节考虑不周,就会造成泄漏,严重时甚至出现烟灰飞扬、炉顶超温、平台积灰等现象。同时 炉内因冷空气的漏入加大了漏风系数,还会造成排烟损失的增加,降低锅炉效率。本工程锅炉 整体布置为典型的倒“U”型全悬吊式布置结构,锅炉顶棚处穿管特别多,有水冷壁、过热器、 再热器、包覆管及省煤器悬吊管穿出顶棚,同时支吊顶棚及受热面的吊杆也特别密集,这种复 杂的顶橱结构给炉顶密封的设计、安装都还来诸多困难,为此做好炉顶的密封设计和安装是保 证锅的密封性能的前提条件】 炉顶密封设计分成两部份。一是由水冷壁、过热器、包覆管及省煤器悬吊管在穿出炉顶管 处构成的高温烟气流道界面以隔热烟气的气密封:一是对炉顶及炉顶上各集箱管道进行的保温 热密封。前者通常称作一次密封,后者称作二次密封。 炉顶一次密封是指在炉顶穿墙根部和接缝根部以及所有受热面系统穿出顶棚处,用加装金 17

17 (5)留有集控室程控点、熄火接口。 2、控制对象 (1)高能点火装置; (2)点火油阀、蒸汽吹扫阀; (3)油枪和点火枪的推进器。 (五)锅炉汽包水位监视装置 1、该装置能够清晰地将汽包双色水位计的水位指示在彩色 CRT上; 2、在集控室能够遥控变焦和选择切换两侧的水位指示; (六)锅炉火焰监视装置 湖南华润电力鲤鱼江有限公司采用高温激光晶体的 DZHJ/VI 型全炉膛火焰电视监视系统。 每台锅炉所配炉膛火焰监视系统,采用一头一尾的布置型式,内窥式炉膛火焰监视探头采用水 平方式布置,为清晰、全面观测锅炉炉内燃烧时的切圆状况。监视孔位置开在锅炉侧墙正中水 冷壁上,标高约 37 米左右。探头采用高温晶体镜管,该镜管在光学成像部件采用耐高温(2000 ℃以上)激光晶体材料,大大提高了镜管的耐高温性能,镜头的视场角为 90°,探头只需少量 的仪用气作吹扫用,以防止镜头被烟气玷污,影响观测效果。该装置的功能及特点为: 1、系统由电视系统和进退伺服系统组成。 2、该系统通过将摄像探头部件伸入炉膛,运行人员可通过安装在集控室内彩色监视器观 察炉内的燃烧状况。 3、耐高温晶体材料制造的摄像镜头(可耐 2000℃高温),可在少量的吹扫空气下,长期稳 定地运行(也可在无任何空气条件下运行,只是镜头易粘染,影响观测图像效果)。 4、针对现场吹扫气源的波动性,专门设计了断气和超温自动保护功能。采用电动执行机 构,可确保异常情况下,摄像机组件安全从炉膛退出。 采用进口 CCD 彩色摄像机,工作稳定可靠,耐烧伤,无几何失真,抗磁场影响,对振动 和冲击损伤的抵抗力极强。 运行人员可通过安装在集控室内的远操器控制系统工作状态。 5、该系统提供的火焰信息真实可靠,能长期稳定地运行,安装调试方便,维修工作量小。 十、炉顶密封措施 锅炉的密封是指锅炉本体加装能吸收多向热膨胀金属密封件,以防止炉内烟灰向外泄漏和 炉外冷空气漏入炉内。密封的好坏直接关系到锅炉运行的安全性和经济性,一旦设计时对密封 环节考虑不周,就会造成泄漏,严重时甚至出现烟灰飞扬、炉顶超温、平台积灰等现象。同时 炉内因冷空气的漏入加大了漏风系数,还会造成排烟损失的增加,降低锅炉效率。本工程锅炉 整体布置为典型的倒“U”型全悬吊式布置结构,锅炉顶棚处穿管特别多,有水冷壁、过热器、 再热器、包覆管及省煤器悬吊管穿出顶棚,同时支吊顶棚及受热面的吊杆也特别密集,这种复 杂的顶棚结构给炉顶密封的设计、安装都还来诸多困难,为此做好炉顶的密封设计和安装是保 证锅炉密封性能的前提条件。 炉顶密封设计分成两部份。一是由水冷壁、过热器、包覆管及省煤器悬吊管在穿出炉顶管 处构成的高温烟气流道界面以隔热烟气的气密封;一是对炉顶及炉顶上各集箱管道进行的保温 热密封。前者通常称作一次密封,后者称作二次密封。 炉顶一次密封是指在炉顶穿墙根部和接缝根部以及所有受热面系统穿出顶棚处,用加装金

属件来实现的密封。在一次密封方面,为适应各种穿墙管在不同温度下热膨胀,并承受烟气侧 的压力,针对不同的受热面系统,穿墙处采用不同的全焊、可膨胀金属密封来阻隔热烟气的泄 漏。本工程炉顶的密封主要有:前墙水冷壁管排穿顶棚密封:侧墙水冷壁管穿顶棚密封:过热 器、再热器受热面管排穿项顶棚密封及后竖井顶棚转后包墙圆弧管段穿顶棚密封。在前墙水冷壁 管排与顶棚管交接处采用交叉多波膨胀节焊接密封结构。在过热器、再热器受热面管排穿顶棚 处采用梳形密封支吊架加可膨胀内护板的焊接密封结构。在大屏、后屏区域,除穿顶棚处外, 顶棚管排采用焊接膜式管屏来替代ABB-CE公司推荐的分段肋片管加内护板结构。为了防止在 一次密封上因局部焊接不周造成泄漏,在顶棚管上和过热器、再热器穿顶棚处还可采用高温微 膨张耐火塑料作为炉顶密封的补充措施。同时设计村在保证安全可常、方便施工的前提下,减 少工地焊接工作量,如梳形密封支吊装置中支承板、梳形密封套与管排的密封焊接就在厂内完 成,以期获得更好的密封效果。 炉顶二次密封是指在炉顶及炉顶上各集箱管道上设置大罩壳结构以实现保温热密封。大包 罩壳内侧敷保温层,外壳采用梯形金属护板,顶部采用夹保温材料的双层金属护板,各吊杆穿 顶护板采用筒形填料密封。同时还对后屏、高再、高过等高温管排进行集中式保温(大罩壳内 其余管道和汽包不保温)。 由于篇幅的限制,有关密封的结构图纸在此处就不一一示出,如需要详细了解可参阅湖南 华润电力鲤鱼江有限公司扩建工程2×300MW机组锅炉投标书专题说明6。 第四节提高锅炉可靠性的措施 锅炉的可靠性是衡量电站锅炉产品质量的重要指标,随着科学技术的发展,电站锅炉的可 靠性问题日益引起制造和使用部门的重视,国内外用户对锅炉可靠性的要求越来越高。 影响锅炉安全可靠运行的机组可用率的主要有以下三个方面: ①设计的合理性: ②原材料及外购件质量 ③生产和制造质量问题, 一、锅炉设计与燃用煤种及机组投运方式相适应 (一)对该工程所采用的设计煤种及校核煤种的着火、燃尽、结渣、磨损、沾污等特性进 行认真分析研究,在锅炉设计中充分考虑到设计煤种和校核煤种及其变化性。炉膛设计中选用 了合理的炉膛容积热负荷、断面热负荷、燃烧器区域热负荷及炉膛出口烟温,燃烧器型式和布 置考虑了与煤质特性的适应性,以保证煤粉的着火稳定、燃尽,并防止炉内结渣。 (二)对锅炉的热力性能、过热器和再热器壁温、水冷壁水动力、受压件强度、受压件柔 性应力分析及疲劳寿命等进行了全面仔细的计算,以确保锅炉设计的可靠性和先进性。 (三)在锅炉结构设计中,对受压件管系、支吊和导向元件,蛇形管与集箱连接形状、刚 性梁的最大许可间距等进行了各工况的应力分析,使机组的正常运行和变负荷时各部件应力水 18

18 属件来实现的密封。在一次密封方面,为适应各种穿墙管在不同温度下热膨胀,并承受烟气侧 的压力,针对不同的受热面系统,穿墙处采用不同的全焊、可膨胀金属密封来阻隔热烟气的泄 漏。本工程炉顶的密封主要有:前墙水冷壁管排穿顶棚密封;侧墙水冷壁管穿顶棚密封;过热 器、再热器受热面管排穿顶棚密封及后竖井顶棚转后包墙圆弧管段穿顶棚密封。在前墙水冷壁 管排与顶棚管交接处采用交叉多波膨胀节焊接密封结构。在过热器、再热器受热面管排穿顶棚 处采用梳形密封支吊架加可膨胀内护板的焊接密封结构。在大屏、后屏区域,除穿顶棚处外, 顶棚管排采用焊接膜式管屏来替代 ABB-CE 公司推荐的分段肋片管加内护板结构。为了防止在 一次密封上因局部焊接不周造成泄漏,在顶棚管上和过热器、再热器穿顶棚处还可采用高温微 膨胀耐火塑料作为炉顶密封的补充措施。同时设计时在保证安全可靠、方便施工的前提下,减 少工地焊接工作量,如梳形密封支吊装置中支承板、梳形密封套与管排的密封焊接就在厂内完 成,以期获得更好的密封效果。 炉顶二次密封是指在炉顶及炉顶上各集箱管道上设置大罩壳结构以实现保温热密封。大包 罩壳内侧敷保温层,外壳采用梯形金属护板,顶部采用夹保温材料的双层金属护板,各吊杆穿 顶护板采用筒形填料密封。同时还对后屏、高再、高过等高温管排进行集中式保温(大罩壳内 其余管道和汽包不保温)。 由于篇幅的限制,有关密封的结构图纸在此处就不一一示出,如需要详细了解可参阅湖南 华润电力鲤鱼江有限公司扩建工程 2×300MW 机组锅炉投标书专题说明 6。 第四节 提高锅炉可靠性的措施 锅炉的可靠性是衡量电站锅炉产品质量的重要指标,随着科学技术的发展,电站锅炉的可 靠性问题日益引起制造和使用部门的重视,国内外用户对锅炉可靠性的要求越来越高。 影响锅炉安全可靠运行的机组可用率的主要有以下三个方面: ①设计的合理性; ②原材料及外购件质量; ③生产和制造质量问题。 一、锅炉设计与燃用煤种及机组投运方式相适应 (一)对该工程所采用的设计煤种及校核煤种的着火、燃尽、结渣、磨损、沾污等特性进 行认真分析研究,在锅炉设计中充分考虑到设计煤种和校核煤种及其变化性。炉膛设计中选用 了合理的炉膛容积热负荷、断面热负荷、燃烧器区域热负荷及炉膛出口烟温,燃烧器型式和布 置考虑了与煤质特性的适应性,以保证煤粉的着火稳定、燃尽,并防止炉内结渣。 (二)对锅炉的热力性能、过热器和再热器壁温、水冷壁水动力、受压件强度、受压件柔 性应力分析及疲劳寿命等进行了全面仔细的计算,以确保锅炉设计的可靠性和先进性。 (三)在锅炉结构设计中,对受压件管系、支吊和导向元件,蛇形管与集箱连接形状、刚 性梁的最大许可间距等进行了各工况的应力分析,使机组的正常运行和变负荷时各部件应力水

平保持在较低水平以确保运行安全。 二、防止受热面爆管 (一)采用成熟可靠的自然循环方式,正确划分循环回路,在热强度高的水冷壁区段采用 内螺纹管。水循环计算各项安全指标均留有足够裕度,确保各种负荷下水循环的安全可靠,不 发生膜态沸腾。 (二)对冰冷壁管子及鳍片进行温度和应力计算,使锅炉在启动、停炉和各种负荷工况时, 管壁、鳍片温度均低于许用值。应力水平低于许用应力。 (三)合理选用过热器和再热器管子壁厚和材质。 (四)采用先进的过热器、再热器系统,在过热器和再热器系统各级间有多次混合、交叉。 同时采用完备的汽温调节措施,过热器设三级喷水减温器,再热器主要依靠挡板调温,通过调 节流过低再侧的烟气流量来调节再热汽汽温。当煤种变化较大及进汽温度偏离设计值较多时, 摆动燃烧器改变喷口角度来改变炉膛火焰中心高度和炉内吸热分配来实现,并辅以微量喷水, 入口处设有事故喷水减温器,可有效地保证锅炉蒸汽参数,减少左右侧汽温偏差,防止管壁过 热超温。 (五)正确设置锅炉膨胀中心。正确设置的止晃装置不会影响锅炉受热面的自由膨张,各 集箱两端设置有可靠的膨胀指示器。受热面的管卡、吊杆和夹持管等设置合理、可靠、避免在 热态下偏斜、拉坏和引起管子相互碰撞。 (六)管壁温差大的管子之间、膨胀差不同的管子之间及受热管子与其他部件之间的连接, 确保管子自由膨胀,不会出现碰撞或拉裂现象。 (七)设置足够的吹灰器,并选用性能可靠的吹灰器,使吹灰器达到预期的吹灰效果,以 减轻受热面的沾污,防止结渣和损坏管子。 三、防止受热面腐蚀爆漏 (一)根据该工程设计煤种和校核煤种燃料分析,虽然含硫量不高,高温腐蚀问题不突出, 但在设计时仍采取了有效措施防止水冷壁的高温腐蚀。 (二)为防止空气预热器低温腐蚀和堵灰,设计中通过合理选取空气预热器进口温度和排 烟温度来控制空气预热器冷端壁温高于限制值,并且空气预热器冷端蓄热元件采用耐腐蚀的低 合金钢。 四、防止受热面飞灰磨损爆漏 飞灰磨损主要发生于尾部低温受热面上,在省煤器设计中充分考虑了灰粒的磨损问题,省 煤器设计采用了中51×6的管子顺列布置,通过合理布置省煤器管间距及流通截面把省煤器实 际平均烟速控制在7.0/s,在省煤器管束四周壁装设有防止烟气偏流的阻流板,每组蛇形管头 二排及弯头等易磨损处布置有可靠的防磨装置。 五、采用了先进的锅炉控制系统 为使锅炉能安全、可靠、正常地运行,锅炉配有技术成熟、安全可靠的热工测量、调节、 19

19 平保持在较低水平以确保运行安全。 二、防止受热面爆管 (一)采用成熟可靠的自然循环方式,正确划分循环回路,在热强度高的水冷壁区段采用 内螺纹管。水循环计算各项安全指标均留有足够裕度,确保各种负荷下水循环的安全可靠,不 发生膜态沸腾。 (二)对水冷壁管子及鳍片进行温度和应力计算,使锅炉在启动、停炉和各种负荷工况时, 管壁、鳍片温度均低于许用值。应力水平低于许用应力。 (三)合理选用过热器和再热器管子壁厚和材质。 (四)采用先进的过热器、再热器系统,在过热器和再热器系统各级间有多次混合、交叉。 同时采用完备的汽温调节措施,过热器设三级喷水减温器,再热器主要依靠挡板调温,通过调 节流过低再侧的烟气流量来调节再热汽汽温。当煤种变化较大及进汽温度偏离设计值较多时, 摆动燃烧器改变喷口角度来改变炉膛火焰中心高度和炉内吸热分配来实现,并辅以微量喷水, 入口处设有事故喷水减温器,可有效地保证锅炉蒸汽参数,减少左右侧汽温偏差,防止管壁过 热超温。 (五)正确设置锅炉膨胀中心。正确设置的止晃装置不会影响锅炉受热面的自由膨胀,各 集箱两端设置有可靠的膨胀指示器。受热面的管卡、吊杆和夹持管等设置合理、可靠、避免在 热态下偏斜、拉坏和引起管子相互碰撞。 (六)管壁温差大的管子之间、膨胀差不同的管子之间及受热管子与其他部件之间的连接, 确保管子自由膨胀,不会出现碰撞或拉裂现象。 (七)设置足够的吹灰器,并选用性能可靠的吹灰器,使吹灰器达到预期的吹灰效果,以 减轻受热面的沾污,防止结渣和损坏管子。 三、防止受热面腐蚀爆漏 (一)根据该工程设计煤种和校核煤种燃料分析,虽然含硫量不高,高温腐蚀问题不突出, 但在设计时仍采取了有效措施防止水冷壁的高温腐蚀。 (二)为防止空气预热器低温腐蚀和堵灰,设计中通过合理选取空气预热器进口温度和排 烟温度来控制空气预热器冷端壁温高于限制值,并且空气预热器冷端蓄热元件采用耐腐蚀的低 合金钢。 四、防止受热面飞灰磨损爆漏 飞灰磨损主要发生于尾部低温受热面上,在省煤器设计中充分考虑了灰粒的磨损问题,省 煤器设计采用了φ51×6 的管子顺列布置,通过合理布置省煤器管间距及流通截面把省煤器实 际平均烟速控制在 7.0m/s,在省煤器管束四周壁装设有防止烟气偏流的阻流板,每组蛇形管头 二排及弯头等易磨损处布置有可靠的防磨装置。 五、采用了先进的锅炉控制系统 为使锅炉能安全、可靠、正常地运行,锅炉配有技术成熟、安全可靠的热工测量、调节

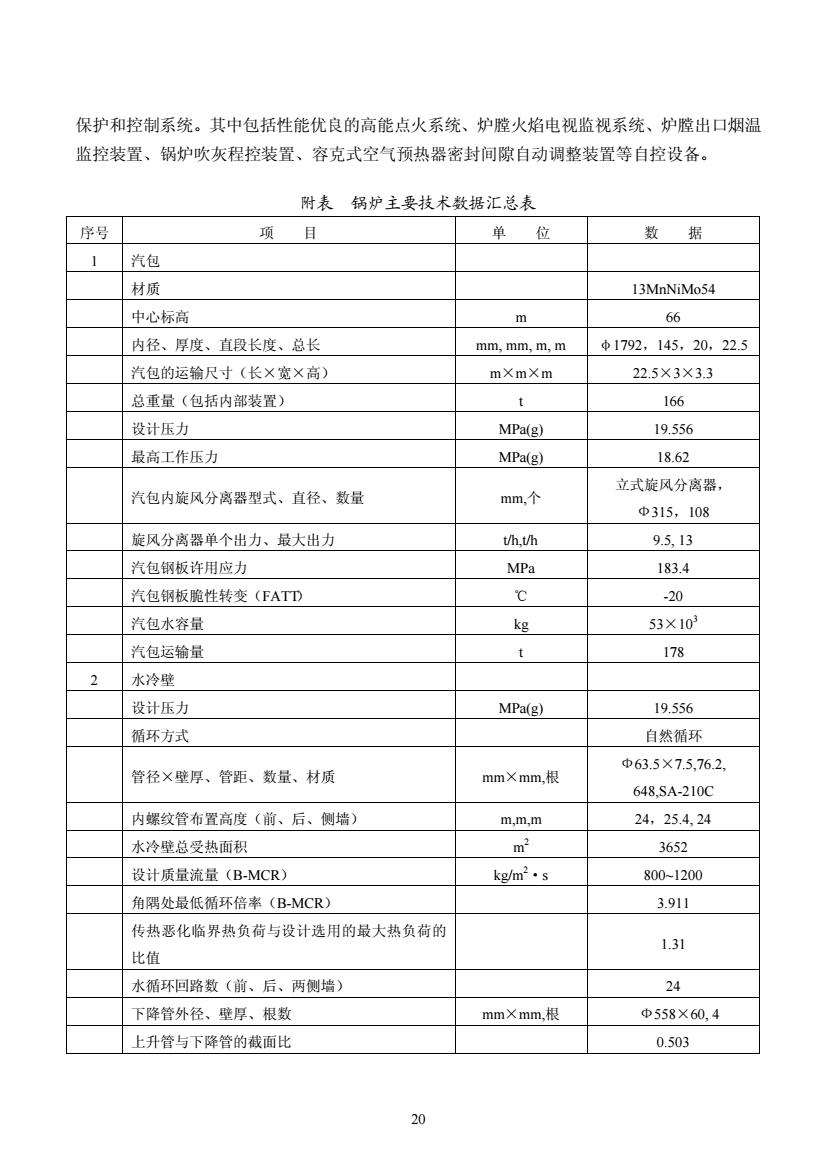

保护和控制系统。其中包括性能优良的高能点火系统、炉膛火焰电视监视系统、炉膛出口烟温 监控装置、锅炉吹灰程控装置、容克式空气预热器密封间隙自动调整装置等自控设备。 附表锅护主要技术数据汇总表 序号 项目 单位 数据 1汽包 材质 13MnNiMo54 中心标高 m 66 内径、厚度、直段长度、总长 mm,mm,m,m 中1792,145,20,22.5 汽包的运输尺寸(长X宽×高) mXmXm 22.5×3×3.3 总重量(包括内部装置) t 166 设计压力 MPa(g) 19.556 最高工作压力 MPa(g) 18.62 立式旋风分离器, 汽包内旋风分离器型式、直径、数量 mm,个 中315,108 旋风分离器单个出力、最大出力 th,t/h 9.513 汽包钢板许用应力 MPa 183.4 汽包钢板脆性转变(FATD ℃ 20 汽包水容量 kg 53×10 汽包运输量 178 2水冷壁 设计压力 MPa(g) 19.556 循环方式 自然循环 管径X壁厚、管距、数量、材质 中63.5×7.5,76.2, mm×mm,根 648,SA-210C 内螺纹管布置高度(前、后、侧培) m.m.m 24,25.4,24 水冷壁总受热面积 m2 3652 设计质量流量(B-MCR) kgm2·s 800-1200 角隅处最低循环倍率(B-MCR) 3.911 传热恶化临界热负荷与设计选用的最大热负荷的 比值 1.31 水循环回路数(前、后、两侧墙) 24 下降管外径、联厚、根数 mmX mm,根 Φ558×60.4 上升管与下降管的截面比 0.503 20

20 保护和控制系统。其中包括性能优良的高能点火系统、炉膛火焰电视监视系统、炉膛出口烟温 监控装置、锅炉吹灰程控装置、容克式空气预热器密封间隙自动调整装置等自控设备。 附表 锅炉主要技术数据汇总表 序号 项 目 单 位 数 据 1 汽包 材质 13MnNiMo54 中心标高 m 66 内径、厚度、直段长度、总长 mm, mm, m, m φ1792,145,20,22.5 汽包的运输尺寸(长×宽×高) m×m×m 22.5×3×3.3 总重量(包括内部装置) t 166 设计压力 MPa(g) 19.556 最高工作压力 MPa(g) 18.62 汽包内旋风分离器型式、直径、数量 mm,个 立式旋风分离器, Ф315,108 旋风分离器单个出力、最大出力 t/h,t/h 9.5, 13 汽包钢板许用应力 MPa 183.4 汽包钢板脆性转变(FATT) ℃ -20 汽包水容量 kg 53×103 汽包运输量 t 178 2 水冷壁 设计压力 MPa(g) 19.556 循环方式 自然循环 管径×壁厚、管距、数量、材质 mm×mm,根 Ф63.5×7.5,76.2, 648,SA-210C 内螺纹管布置高度(前、后、侧墙) m,m,m 24,25.4, 24 水冷壁总受热面积 m 2 3652 设计质量流量(B-MCR) kg/m2·s 800~1200 角隅处最低循环倍率(B-MCR) 3.911 传热恶化临界热负荷与设计选用的最大热负荷的 比值 1.31 水循环回路数(前、后、两侧墙) 24 下降管外径、壁厚、根数 mm×mm,根 Ф558×60, 4 上升管与下降管的截面比 0.503