166第3章工艺规程设计 工序采用底面和底面上相距较远的两个孔作为定位基准。 3)保证工件定位稳定准确、夹紧可靠,夹具结构简单,操作方便的原则 般应采用面积大、精度较高和表面粗糙度值较低的表面为精基准。例如加工箱 体类和支架类零件时常用底面为精基准,因为底面一般面积大、精度高、装夹稳 定方便,设计夹具也较简单。又如图3.11a)所示零件,当加工表面C时,若采用 “基准重合”原则,选择B面为定位基准,工件定位不稳,装夹不便,夹具结构也 较复杂。因此,在加工精度允许的条件下,可选择底面A为定位基准,此时定位 稳定,装夹方便,夹具结构也简单。 4)互为基准原则为了获得均匀的加工余量及较高的相互位置精度,可采 用互为基准,反复加工的原则。例如,加工精密齿轮,当高频淬火把齿面淬硬后, 需进行磨齿,因其淬硬层较薄,所以磨削余量应小而均匀,这样就得先以齿形分 度圆为基准磨内孔,再以内孔为基准磨齿形面,以保证齿面余量均匀,且孔与齿 面间的相互位置精度也高:加工套筒类零件,当内、外圆柱表面的同轴度要求较 高时,先以孔定位加工外圆,再以外圆定位加工孔,反复加工几次就可大大提高 同轴度。 5)自为基准原则当精加工或光整加工工序要求余量小而均匀时,可选择 加工表面本身为精基准,以保证加工质量和提高生产率。如磨削车床床身导轨 面时,为了保证导轨面上耐磨层的一定厚度和均匀性,可用导轨面自身找正定位 来进行磨削。浮动镗刀镗孔、圆拉刀拉孔、珩磨及无心磨床磨轴的外圆表面,都 是采用自为基准原则进行零件表面加工。应用这种精基准加工工件,只能提高 加工表面的尺寸精度,不能提高表面间的相互位置精度,后者应由先行工序 保证 工件定位时,为了保证加工表面的位置精度,多优先选择设计基准或装配基 准为主要定位基准,这些定位基准一般为零件上的重要工作表面。但有些零件 的加工,为装夹方便或易于实现基准统一,人为地制造一种定位基准,如图3.7 所示零件上的工艺凸台和轴类零件加工的中心孔。这些表面不是零件上的工作 表面,只是由于工艺需要而作出的,这种基准称为辅助基准。此外,零件上的某 些次要表面(非配合表面),因工艺上选作定位基准而要提高它的加工精度和表 面质量以便定位时使用,这种表面也称为辅助基准。例如,箱体零件加工中,为 实现基准统一,采用底面与底面上的两个紧固孔定位,为此必须提高两个紧固孔 的中心距离精度和本身的尺寸精度 (2)粗基准选择 选择粗基准,主要是为了可靠方便地加工出精基准来。具体选择时主要考 虑以下原则: 1)为了保证不加工表面与加工表面之间的相互位置关系(壁厚均匀、对称

!"" 第 $ 章 工艺规程设计 工序采用底面和底面上相距较远的两个孔作为定位基准。 !)保证工件定位稳定准确、夹紧可靠,夹具结构简单,操作方便的原则 一 般应采用面积大、精度较高和表面粗糙度值较低的表面为精基准。例如加工箱 体类和支架类零件时常用底面为精基准,因为底面一般面积大、精度高、装夹稳 定方便,设计夹具也较简单。又如图 !! ##$)所示零件,当加工表面 " 时,若采用 “基准重合”原则,选择 # 面为定位基准,工件定位不稳,装夹不便,夹具结构也 较复杂。因此,在加工精度允许的条件下,可选择底面 $ 为定位基准,此时定位 稳定,装夹方便,夹具结构也简单。 %)互为基准原则 为了获得均匀的加工余量及较高的相互位置精度,可采 用互为基准,反复加工的原则。例如,加工精密齿轮,当高频淬火把齿面淬硬后, 需进行磨齿,因其淬硬层较薄,所以磨削余量应小而均匀,这样就得先以齿形分 度圆为基准磨内孔,再以内孔为基准磨齿形面,以保证齿面余量均匀,且孔与齿 面间的相互位置精度也高;加工套筒类零件,当内、外圆柱表面的同轴度要求较 高时,先以孔定位加工外圆,再以外圆定位加工孔,反复加工几次就可大大提高 同轴度。 &)自为基准原则 当精加工或光整加工工序要求余量小而均匀时,可选择 加工表面本身为精基准,以保证加工质量和提高生产率。如磨削车床床身导轨 面时,为了保证导轨面上耐磨层的一定厚度和均匀性,可用导轨面自身找正定位 来进行磨削。浮动镗刀镗孔、圆拉刀拉孔、珩磨及无心磨床磨轴的外圆表面,都 是采用自为基准原则进行零件表面加工。应用这种精基准加工工件,只能提高 加工表面的尺寸精度,不能提高表面间的相互位置精度,后者应由先行工序 保证。 工件定位时,为了保证加工表面的位置精度,多优先选择设计基准或装配基 准为主要定位基准,这些定位基准一般为零件上的重要工作表面。但有些零件 的加工,为装夹方便或易于实现基准统一,人为地制造一种定位基准,如图 !! ’ 所示零件上的工艺凸台和轴类零件加工的中心孔。这些表面不是零件上的工作 表面,只是由于工艺需要而作出的,这种基准称为辅助基准。此外,零件上的某 些次要表面(非配合表面),因工艺上选作定位基准而要提高它的加工精度和表 面质量以便定位时使用,这种表面也称为辅助基准。例如,箱体零件加工中,为 实现基准统一,采用底面与底面上的两个紧固孔定位,为此必须提高两个紧固孔 的中心距离精度和本身的尺寸精度。 (()粗基准选择 选择粗基准,主要是为了可靠方便地加工出精基准来。具体选择时主要考 虑以下原则: #)为了保证不加工表面与加工表面之间的相互位置关系(壁厚均匀、对称

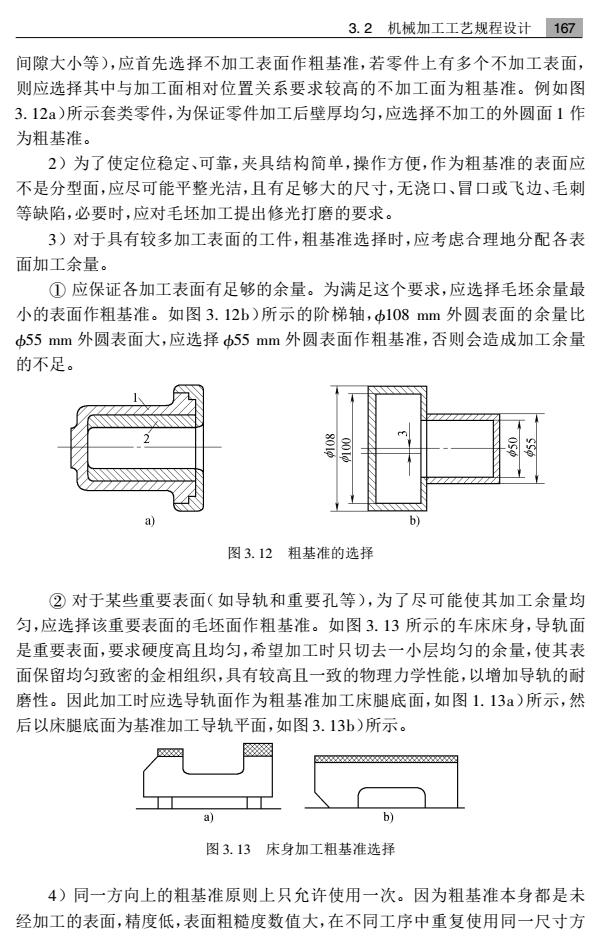

3.2机械加工工艺规程设计167 间隙大小等),应首先选择不加工表面作粗基准,若零件上有多个不加工表面, 则应选择其中与加工面相对位置关系要求较高的不加工面为粗基准。例如图 3.12a)所示套类零件,为保证零件加工后壁厚均匀,应选择不加工的外圆面1作 为粗基准。 2)为了使定位稳定、可靠,夹具结构简单,操作方便,作为粗基准的表面应 不是分型面,应尽可能平整光洁,且有足够大的尺寸,无浇口、冒口或飞边、毛刺 等缺陷,必要时,应对毛坯加工提出修光打磨的要求。 3)对于具有较多加工表面的工件,粗基准选择时,应考虑合理地分配各表 面加工余量。 ①应保证各加工表面有足够的余量。为满足这个要求,应选择毛坯余量最 小的表面作粗基准。如图3.12b)所示的阶梯轴,b108m外圆表面的余量比 中55mm外圆表面大,应选择55mm外圆表面作粗基准,否则会造成加工余量 的不足。 图3.12粗基准的选择 ②对于某些重要表面(如导轨和重要孔等),为了尽可能使其加工余量均 匀,应选择该重要表面的毛坯面作粗基准。如图3.13所示的车床床身,导轨面 是重要表面,要求硬度高且均匀,希望加工时只切去一小层均匀的余量,使其表 面保留均匀致密的金相组织,具有较高且一致的物理力学性能,以增加导轨的耐 磨性。因此加工时应选导轨面作为粗基准加工床腿底面,如图1.13a)所示,然 后以床腿底面为基准加工导轨平面,如图3.13b)所示。 a) 图3.13床身加工粗基准选择 4)同一方向上的粗基准原则上只允许使用一次。因为粗基准本身都是未 经加工的表面,精度低,表面粗糙度数值大,在不同工序中重复使用同一尺寸方

!" # 机械加工工艺规程设计 %&’ 间隙大小等),应首先选择不加工表面作粗基准,若零件上有多个不加工表面, 则应选择其中与加工面相对位置关系要求较高的不加工面为粗基准。例如图 !! "#$)所示套类零件,为保证零件加工后壁厚均匀,应选择不加工的外圆面 " 作 为粗基准。 #)为了使定位稳定、可靠,夹具结构简单,操作方便,作为粗基准的表面应 不是分型面,应尽可能平整光洁,且有足够大的尺寸,无浇口、冒口或飞边、毛刺 等缺陷,必要时,应对毛坯加工提出修光打磨的要求。 !)对于具有较多加工表面的工件,粗基准选择时,应考虑合理地分配各表 面加工余量。 ! 应保证各加工表面有足够的余量。为满足这个要求,应选择毛坯余量最 小的表面作粗基准。如图 !! "#%)所示的阶梯轴,!"&’ (( 外圆表面的余量比 !)) (( 外圆表面大,应选择 !)) (( 外圆表面作粗基准,否则会造成加工余量 的不足。 图 !! "# 粗基准的选择 " 对于某些重要表面(如导轨和重要孔等),为了尽可能使其加工余量均 匀,应选择该重要表面的毛坯面作粗基准。如图 !! "! 所示的车床床身,导轨面 是重要表面,要求硬度高且均匀,希望加工时只切去一小层均匀的余量,使其表 面保留均匀致密的金相组织,具有较高且一致的物理力学性能,以增加导轨的耐 磨性。因此加工时应选导轨面作为粗基准加工床腿底面,如图 "! "!$)所示,然 后以床腿底面为基准加工导轨平面,如图 !! "!%)所示。 图 !! "! 床身加工粗基准选择 +)同一方向上的粗基准原则上只允许使用一次。因为粗基准本身都是未 经加工的表面,精度低,表面粗糙度数值大,在不同工序中重复使用同一尺寸方

168第3章工艺规程设计 向上的粗基准,则不能保证被加工表面之间的相互位置精度。 应该指出,上述粗、精基准的选择原则,只说明了某一方面的问题,在实际应 用中,常常不能同时兼顾,往往会出现相互矛盾的情况,这就要求选择时应根据 零件的生产类型及具体生产条件,并结合整个工艺路线进行综合考虑,分清主 次,抓住主要矛盾,灵活运用上述原则,正确选择粗、精基准。 例题3.1请选择图3.14所示支架零件加工时的精基准和粗基准。 首先对零件图纸进行简单分析:零件的加工表面主要有:底面、顶面、16H7 孔2-10孔、直槽、圆弧槽。其中,16H7孔径精度、直槽对16H7孔的对称 度0.1mm、2-b10孔至中16H7孔的距离32±0.1mm、28±0.1mm,是主要加 工要求。 设计基准分析:底面是顶面、16H7孔在高度方向的设计基准,16H7孔轴 线是直槽、圆弧槽、2-10孔的设计基准。 然后进行定位基准选择。定位基准选择时应先选精基准,再选加工精基准 用的粗基准。 精基准选择: 其余9 ,2081 ⑧月161 32±0.1 =01B 28±0.1 30±10 -10 X 图3.14支架

!"# 第 % 章 工艺规程设计 向上的粗基准,则不能保证被加工表面之间的相互位置精度。 图 !! "# 支架 应该指出,上述粗、精基准的选择原则,只说明了某一方面的问题,在实际应 用中,常常不能同时兼顾,往往会出现相互矛盾的情况,这就要求选择时应根据 零件的生产类型及具体生产条件,并结合整个工艺路线进行综合考虑,分清主 次,抓住主要矛盾,灵活运用上述原则,正确选择粗、精基准。 例题 !! " 请选择图 !! "# 所示支架零件加工时的精基准和粗基准。 首先对零件图纸进行简单分析:零件的加工表面主要有:底面、顶面、!"%&’ 孔、( ) !"* 孔、直槽、圆弧槽。其中,!"%&’ 孔径精度、直槽对 !"%&’ 孔的对称 度 *! " ++、( ) !"* 孔至 !"%&’ 孔的距离 !( , *! " ++、(- , *! " ++,是主要加 工要求。 设计基准分析:底面是顶面、!"%&’ 孔在高度方向的设计基准,!"%&’ 孔轴 线是直槽、圆弧槽、( ) !"* 孔的设计基准。 然后进行定位基准选择。定位基准选择时应先选精基准,再选加工精基准 用的粗基准。 精基准选择:

3.2机械加工工艺规程设计169 底面—限制3个自由度(、£分),选择理由:①基准重合(底面是顶面、 16H7孔等在高度方向的设计基准):②基准统一(在大多数工序中使用): ③定位稳定可靠,夹具结构简单(定位面积大且平整)。 中16H7孔一限制2个自由度(元、y),理由:①基准重合(b16H7孔轴线是 直槽、圆弧槽、2-b10孔的设计基准):②基准统一(在大多数工序中使用): ③定位稳定可靠,夹具结构简单。 左边10孔一限制1个自由度(公),理由:①基准重合(该孔中心与 中16H7孔中心连线是直槽、圆弧槽以及右边10孔位置夹角的设计基准): ②基准统一(在大多数工序中使用):③定位稳定可靠,离中16H7孔中心距离 远,转角误差小,夹具结构简单。 粗基准的选择: 40外圆一限制4个自由度(x、了、£、分),理由:①以不加工表面为粗 基准保证加工表面与不加工表面之间的相互位置关系(保证孔中16H7与中40外 圆之间壁厚均匀):②定位稳定可靠,夹紧方便(定位面积平整且光洁,可用三爪 卡盘装夹)。 K面一限制1个自由度(),理由:①以不加工表面为粗基准保证加工表 面与不加工表面之间的相互位置关系(保证尺寸12):②定位方便(直接靠在三 爪卡盘卡爪上)。 左边10外缘一限制1个自由度(2),理由:①以不加工表面为粗基准 保证加工表面与不加工表面之间的相互位置关系(保证10孔的中心与其外圆 对称)。 3.2.4工艺路线的拟订 拟订零件机械加工工艺路线时,要解决的主要问题有:零件各表面加工方法 和加工方案的选择,加工阶段的划分,确定工序集中与分散的程度,加工顺序的 安排等。 1.表面加工方法和加工方案的选择 机械零件是由大量的外圆、内孔、平面或复杂的成形表面组合而成的,零件 表面加工方案的选择应根据零件各表面所要求的加工精度、表面粗糙度和零件 结构特点,选用相应的加工方法和加工方案。选择表面加工方案时应注意以下 几点: (1)根据加工表面的技术要求,尽可能采用经济加工精度方案 不同的加工方法,如车、铣、刨、磨、钻、镗等,它们的用途各不相同,所能达到 的精度和表面粗糙度值也大不一样。即使是同一种加工方法,在不同的加工条 件下所得到的精度和表面粗糙度值也不一样。这是因为在加工过程中,将有各

!" # 机械加工工艺规程设计 %&’ 底面———限制 ! 个自由度( ! "、" # ),选择理由:! 基准重合(底面是顶面、 !"#$% 孔等在高度方向的设计基准);" 基准统一(在大多数工序中使用); # 定位稳定可靠,夹具结构简单(定位面积大且平整)。 !"#$% 孔———限制 & 个自由度(" "、# "),理由:! 基准重合(!"#$% 孔轴线是 直槽、圆弧槽、& ’ !"( 孔的设计基准);" 基准统一(在大多数工序中使用); # 定位稳定可靠,夹具结构简单。 左边 !"( 孔———限制 " 个自由度( ! ),理由:! 基准重合(该孔中心与 !"#$% 孔中心连线是直槽、圆弧槽以及右边 !"( 孔位置夹角的设计基准); " 基准统一(在大多数工序中使用);# 定位稳定可靠,离 !"#$% 孔中心距离 远,转角误差小,夹具结构简单。 粗基准的选择: !)( 外圆———限制 ) 个自由度( " " 、# " 、" 、# ),理由:! 以不加工表面为粗 基准保证加工表面与不加工表面之间的相互位置关系(保证孔 !"#$% 与 !)( 外 圆之间壁厚均匀);" 定位稳定可靠,夹紧方便(定位面积平整且光洁,可用三爪 卡盘装夹)。 $ 面———限制 " 个自由度( ! " ),理由:! 以不加工表面为粗基准保证加工表 面与不加工表面之间的相互位置关系(保证尺寸 "&);" 定位方便(直接靠在三 爪卡盘卡爪上)。 左边 %"( 外缘———限制 " 个自由度( ! ),理由:! 以不加工表面为粗基准 保证加工表面与不加工表面之间的相互位置关系(保证 !"( 孔的中心与其外圆 对称)。 !& #& ( 工艺路线的拟订 拟订零件机械加工工艺路线时,要解决的主要问题有:零件各表面加工方法 和加工方案的选择,加工阶段的划分,确定工序集中与分散的程度,加工顺序的 安排等。 "& 表面加工方法和加工方案的选择 机械零件是由大量的外圆、内孔、平面或复杂的成形表面组合而成的,零件 表面加工方案的选择应根据零件各表面所要求的加工精度、表面粗糙度和零件 结构特点,选用相应的加工方法和加工方案。选择表面加工方案时应注意以下 几点: (")根据加工表面的技术要求,尽可能采用经济加工精度方案 不同的加工方法,如车、铣、刨、磨、钻、镗等,它们的用途各不相同,所能达到 的精度和表面粗糙度值也大不一样。即使是同一种加工方法,在不同的加工条 件下所得到的精度和表面粗糙度值也不一样。这是因为在加工过程中,将有各

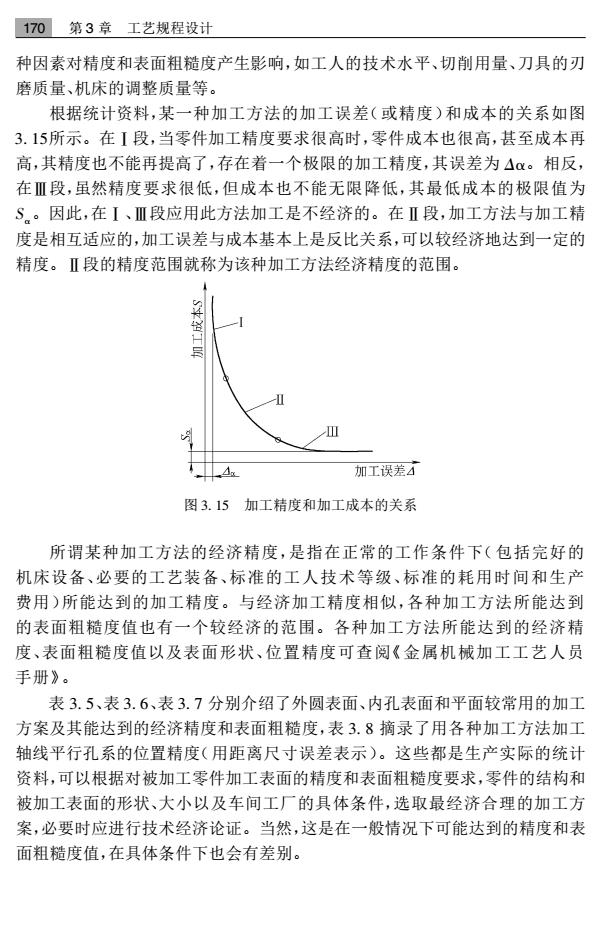

170第3章工艺规程设计 种因素对精度和表面粗糙度产生影响,如工人的技术水平、切削用量、刀具的刃 磨质量、机床的调整质量等。 根据统计资料,某一种加工方法的加工误差(或精度)和成本的关系如图 3.15所示。在I段,当零件加工精度要求很高时,零件成本也很高,甚至成本再 高,其精度也不能再提高了,存在着一个极限的加工精度,其误差为△α。相反, 在Ⅲ段,虽然精度要求很低,但成本也不能无限降低,其最低成本的极限值为 S。因此,在I、Ⅲ段应用此方法加工是不经济的。在Ⅱ段,加工方法与加工精 度是相互适应的,加工误差与成本基本上是反比关系,可以较经济地达到一定的 精度。Ⅱ段的精度范围就称为该种加工方法经济精度的范围。 加工误差4 图3.15加工精度和加工成本的关系 所谓某种加工方法的经济精度,是指在正常的工作条件下(包括完好的 机床设备、必要的工艺装备、标准的工人技术等级、标准的耗用时间和生产 费用)所能达到的加工精度。与经济加工精度相似,各种加工方法所能达到 的表面粗糙度值也有一个较经济的范围。各种加工方法所能达到的经济精 度、表面粗糙度值以及表面形状、位置精度可查阅《金属机械加工工艺人员 手册》。 表3.5、表3.6、表3.7分别介绍了外圆表面、内孔表面和平面较常用的加工 方案及其能达到的经济精度和表面粗糙度,表3.8摘录了用各种加工方法加工 轴线平行孔系的位置精度(用距离尺寸误差表示)。这些都是生产实际的统计 资料,可以根据对被加工零件加工表面的精度和表面粗糙度要求,零件的结构和 被加工表面的形状、大小以及车间工厂的具体条件,选取最经济合理的加工方 案,必要时应进行技术经济论证。当然,这是在一般情况下可能达到的精度和表 面粗糙度值,在具体条件下也会有差别

!"# 第 % 章 工艺规程设计 种因素对精度和表面粗糙度产生影响,如工人的技术水平、切削用量、刀具的刃 磨质量、机床的调整质量等。 根据统计资料,某一种加工方法的加工误差(或精度)和成本的关系如图 !! "#所示。在!段,当零件加工精度要求很高时,零件成本也很高,甚至成本再 高,其精度也不能再提高了,存在着一个极限的加工精度,其误差为 !"。相反, 在#段,虽然精度要求很低,但成本也不能无限降低,其最低成本的极限值为 ""。因此,在!、#段应用此方法加工是不经济的。在$段,加工方法与加工精 度是相互适应的,加工误差与成本基本上是反比关系,可以较经济地达到一定的 精度。$段的精度范围就称为该种加工方法经济精度的范围。 图 !! "# 加工精度和加工成本的关系 所谓某种加工方法的经济精度,是指在正常的工作条件下( 包括完好的 机床设备、必要的工艺装备、标准的工人技术等级、标准的耗用时间和生产 费用)所能达到的加工精度。与经济加工精度相似,各种加工方法所能达到 的表面粗糙度值也有一个较经济的范围。各种加工方法所能达到的经济精 度、表面粗糙度值以及表面形状、位置精度可查阅《 金属机械加工工艺人员 手册》。 表 !! #、表 !! %、表 !! & 分别介绍了外圆表面、内孔表面和平面较常用的加工 方案及其能达到的经济精度和表面粗糙度,表 !! ’ 摘录了用各种加工方法加工 轴线平行孔系的位置精度(用距离尺寸误差表示)。这些都是生产实际的统计 资料,可以根据对被加工零件加工表面的精度和表面粗糙度要求,零件的结构和 被加工表面的形状、大小以及车间工厂的具体条件,选取最经济合理的加工方 案,必要时应进行技术经济论证。当然,这是在一般情况下可能达到的精度和表 面粗糙度值,在具体条件下也会有差别