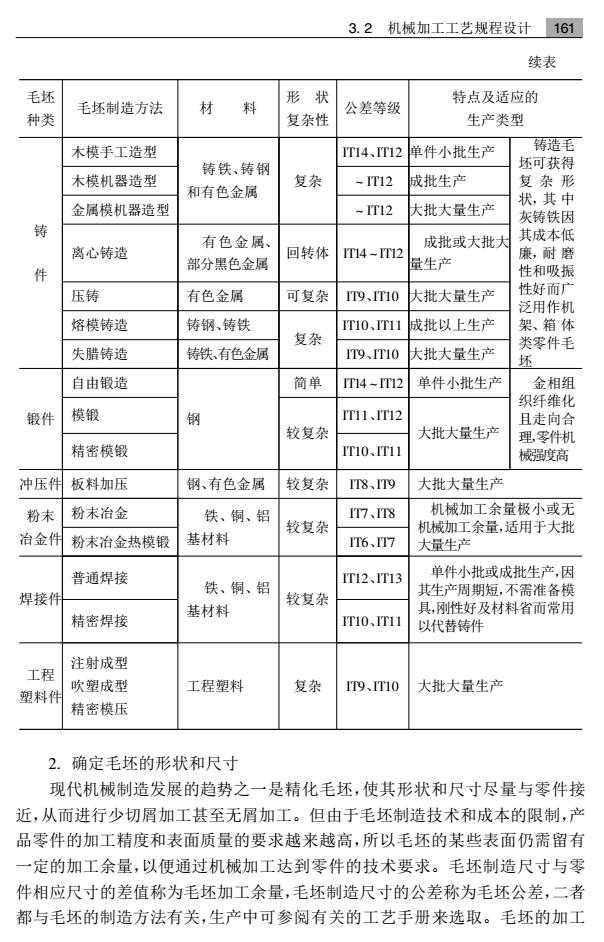

3.2机械加工工艺规程设计161 续表 毛坯 形状 特点及适应的 毛坯制造方法 种类 材 复杂性 公差等级 生产类型 木模手工造型 T14、T12 单件小批生产 铸造毛 铸铁、铸钢 坯可获得 木模机器造型 复杂 成批生产 和有色金属 -T12 复杂形 金属模机器造型 -T12 大批大量生产 灰铸铁因 铸 有色金屈、 成批或大批大 其成本低 离心铸造 回转体 T14-T2 廉,耐磨 部分黑色金属 量生产 性和吸振 压铸 有色金属 可复杂 T9、Tm0 大批大量生产 性好而 泛用作机 熔模铸造 铸钢、铸铁 T10、T11 成批以上生产 架、箱体 复杂 失腊铸造 铸铁、有色金属 T9、T10 大批大量生产 类零件毛 自由锻造 简单 T14-T12 单件小批生产 织纤维化 锻件 模锻 T11、T12 且走向合 较复杂 大批大量生产 理,零件机 精密模锻 T0、T11 城强度高 冲压件板料加压 钢、有色金属 较复杂T8、T9 大批大量生产 粉末粉末治金 铁、铜、铝 T7、T8 机械加工余量极小或无 较复杂 机械加工余量,适用于大批 冶金件粉末治金热模锻 基材料 T6、T7 大量生产 普通焊接 单件小批或成批生产,因 铁、铜、铝 T12、T13 焊接件 较复杂 其生产周期短,不需准备模 精密焊接 基材料 具,刚性好及材料省而常用 ITIO.ITI 以代替铸件 工程 注射成型 塑料件 吹塑成型 工程塑料 复杂 T9、T10 大批大量生产 精密模压 2.确定毛坯的形状和尺寸 现代机械制造发展的趋势之一是精化毛坯,使其形状和尺寸尽量与零件接 近,从而进行少切屑加工甚至无屑加工。但由于毛坯制造技术和成本的限制,产 品零件的加工精度和表面质量的要求越来越高,所以毛坯的某些表面仍需留有 一定的加工余量,以便通过机械加工达到零件的技术要求。毛坯制造尺寸与零 件相应尺寸的差值称为毛坯加工余量,毛坯制造尺寸的公差称为毛坯公差,二者 都与毛坯的制造方法有关,生产中可参阅有关的工艺手册来选取。毛坯的加工

!" # 机械加工工艺规程设计 %&% 续表 毛坯 种类 毛坯制造方法 材 料 形 状 复杂性 公差等级 特点及适应的 生产类型 铸 件 木模手工造型 木模机器造型 金属模机器造型 离心铸造 压铸 熔模铸造 失腊铸造 铸铁、铸钢 和有色金属 有色金属、 部分黑色金属 有色金属 铸钢、铸铁 铸铁、有色金属 复杂 回转体 可复杂 复杂 "#$%、"#$& ’ "#$& ’ "#$& "#$% ’"#$& "#(、"#$) "#$)、"#$$ "#(、"#$) 单件小批生产 成批生产 大批大量生产 成批或大批大 量生产 大批大量生产 成批以上生产 大批大量生产 铸造毛 坯可获得 复 杂 形 状,其 中 灰铸铁因 其成本低 廉,耐 磨 性和吸振 性好而广 泛用作机 架、箱 体 类零件毛 坯 锻件 自由锻造 模锻 精密模锻 钢 简单 较复杂 "#$% ’"#$& "#$$、"#$& "#$)、"#$$ 单件小批生产 大批大量生产 金相组 织纤维化 且走向合 理,零件机 械强度高 冲压件 板料加压 钢、有色金属 较复杂 "#*、"#( 大批大量生产 粉末 冶金件 粉末冶金 粉末冶金热模锻 铁、铜、铝 基材料 较复杂 "#+、"#* "#,、"#+ 机械加工余量极小或无 机械加工余量,适用于大批 大量生产 焊接件 普通焊接 精密焊接 铁、铜、铝 基材料 较复杂 "#$&、"#$- "#$)、"#$$ 单件小批或成批生产,因 其生产周期短,不需准备模 具,刚性好及材料省而常用 以代替铸件 工程 塑料件 注射成型 吹塑成型 精密模压 工程塑料 复杂 "#(、"#$) 大批大量生产 &. 确定毛坯的形状和尺寸 现代机械制造发展的趋势之一是精化毛坯,使其形状和尺寸尽量与零件接 近,从而进行少切屑加工甚至无屑加工。但由于毛坯制造技术和成本的限制,产 品零件的加工精度和表面质量的要求越来越高,所以毛坯的某些表面仍需留有 一定的加工余量,以便通过机械加工达到零件的技术要求。毛坯制造尺寸与零 件相应尺寸的差值称为毛坯加工余量,毛坯制造尺寸的公差称为毛坯公差,二者 都与毛坯的制造方法有关,生产中可参阅有关的工艺手册来选取。毛坯的加工

162第3章工艺规程设计 余量确定后,其形状和尺寸的确定,还要考虑到毛坯制造、机械加工及热处理等 工艺因素的影响。下面仅从机械加工工艺角度来分析一下,在确定毛坯形状和 尺寸时应注意的几个问题。 ①为使加工时工件安装稳定,有些铸件毛坯需要铸出工艺凸台,如图3.7 所示。工艺凸台一般在零件加工后再行切除。 图3.7具有工艺凸台的刀架毛坯 A一加工面B一工艺搭子C一定位面 ②为了保证零件的加工质量和加工方便,常将一些零件先做成一个整体毛 坯,加工到一定阶段后再切割分离。对于半圆形的零件一般应合并成一个整圆 的毛坯:对于一些小的、薄的零件(如轴套、垫圈和螺母等),可以将若干零件合 成一件毛坯,待加工到一定阶段后再切割分离。图3.8所示车床进给系统中的 开合螺母外壳,就是将其毛坯做成整体,待加工到一定阶段后再切割分离。 图3.8车床开合螺母外壳简图 3.2.3定位基准选择 1.基准的概念 所谓基准就是在零件上用以确定其他点、线、面的位置所依据的点、线、面: 基准根据其功用不同可分为设计基准和工艺基准两大类,前者用在产品零件的 设计图上,后者用在机械制造的工艺过程中

!"# 第 % 章 工艺规程设计 余量确定后,其形状和尺寸的确定,还要考虑到毛坯制造、机械加工及热处理等 工艺因素的影响。下面仅从机械加工工艺角度来分析一下,在确定毛坯形状和 尺寸时应注意的几个问题。 ! 为使加工时工件安装稳定,有些铸件毛坯需要铸出工艺凸台,如图 !" # 所示。工艺凸台一般在零件加工后再行切除。 图 !" # 具有工艺凸台的刀架毛坯 !—加工面 "—工艺搭子 #—定位面 " 为了保证零件的加工质量和加工方便,常将一些零件先做成一个整体毛 坯,加工到一定阶段后再切割分离。对于半圆形的零件一般应合并成一个整圆 的毛坯;对于一些小的、薄的零件(如轴套、垫圈和螺母等),可以将若干零件合 成一件毛坯,待加工到一定阶段后再切割分离。图 !" % 所示车床进给系统中的 开合螺母外壳,就是将其毛坯做成整体,待加工到一定阶段后再切割分离。 图 !" % 车床开合螺母外壳简图 %& #& % 定位基准选择 &" 基准的概念 所谓基准就是在零件上用以确定其他点、线、面的位置所依据的点、线、面。 基准根据其功用不同可分为设计基准和工艺基准两大类,前者用在产品零件的 设计图上,后者用在机械制造的工艺过程中

3.2机械加工工艺规程设计163 (1)设计基准 在零件图上用以确定其他点、线、面位置的基准称为设计基准。对于距离尺 寸精度,基准位于尺寸线的起点:对于相互位置精度,基准就是基准符号所处的 位置。 例如,在图3.9a)所示的钻套,轴线O0是各外圆表面及内孔的设计基准:端 面A是端面B、C的设计基准:内孔表面D的轴心线是b4Oh6外圆表面的径向跳 动和端面B端面跳动的设计基准。同样,图3.9b)中的F面是C面及E面尺寸 的设计基准,也是两孔垂直度和C面平行度的设计基准:A面为B面尺寸及平行 度的设计基准。作为设计基准的点、线、面在工件上不一定具体存在,例如表面 的几何中心、对称线、对称平面等。 0.02D 10.02E 0.02D Z0.03A D 图3.9基准分析示例 (2)工艺基准 零件在工艺过程中所采用的基准称为工艺基准。工艺基准按用途又可分 为: 1)工序基准在工序图上用来标注本工序被加工表面加工后的尺寸、位置 的基准称为工序基准。如图3.10a)的零件,加工端面B时的工序图为图 3.10b),工序尺寸为l4,则工序基准为端面A,而设计基准是端面C。 2)定位基准加工时,使工件在机床或夹具中占据一正确位置所用的基准 称为定位基准。例如加工图3.9b)中的孔时,底面F、侧面A、D均应作定位基 准。 定位基准除了是工件的实际表面外,也可以是表面的几何中心、对称线或对 称面,但必须由相应的实际表面来体现,这些实际表面称为定位基面。工件以回

!" # 机械加工工艺规程设计 %&! (!)设计基准 在零件图上用以确定其他点、线、面位置的基准称为设计基准。对于距离尺 寸精度,基准位于尺寸线的起点;对于相互位置精度,基准就是基准符号所处的 位置。 例如,在图"# $%)所示的钻套,轴线 !! 是各外圆表面及内孔的设计基准;端 面 " 是端面 #、$ 的设计基准;内孔表面 % 的轴心线是 !&’() 外圆表面的径向跳 动和端面 # 端面跳动的设计基准。同样,图 "# $*)中的 & 面是 $ 面及 ’ 面尺寸 的设计基准,也是两孔垂直度和 $ 面平行度的设计基准;" 面为 # 面尺寸及平行 度的设计基准。作为设计基准的点、线、面在工件上不一定具体存在,例如表面 的几何中心、对称线、对称平面等。 图 "# $ 基准分析示例 (,)工艺基准 零件在工艺过程中所采用的基准称为工艺基准。工艺基准按用途又可分 为: !)工序基准 在工序图上用来标注本工序被加工表面加工后的尺寸、位置 的基准称为工序基准。如图 "# !’%)的零件,加工端面 # 时的工序图为图 "# !’*),工序尺寸为 (&,则工序基准为端面 ",而设计基准是端面 $。 ,)定位基准 加工时,使工件在机床或夹具中占据一正确位置所用的基准 称为定位基准。例如加工图 "# $*)中的孔时,底面 &、侧面 "、% 均应作定位基 准。 定位基准除了是工件的实际表面外,也可以是表面的几何中心、对称线或对 称面,但必须由相应的实际表面来体现,这些实际表面称为定位基面。工件以回

164第3章工艺规程设计 转面与定位元件接触时,工件轴线为定位基准,其轴心线由回转面来体现,回转 面即为定位基面。如图3.10c)所示,加工E面时工件是以外圆bd放在V形块 1上定位,则其定位基准就是外圆d的轴心线,定位基面是d的外圆表面。又 如将图3.9a)零件的内孔套在心轴上加工40h6外圆时,内孔中心即为定位基 准,内孔表面即为定位基面。 3)测量基准检验时用以测量已加工表面尺寸及位置的基准称为测量基 准。一般情况下常采用设计基准为测量基准。如图3.10a)中,当加工端面A B,并保证尺寸,、2时,测量基准就是它的设计基准端面C。但当以设计基准为 测量基准不方便或不可能时,也可采用其他表面为测量基准。如图3.10d)中, 表面E的设计基准为中心0(尺寸1),而测量基准为外圆中D的母线F,则此时 测量尺寸为L。 图3.10工艺基准分析示例 4)装配基准在装配时,用来确定零件或部件在机器中的位置所用的基准 称为装配基准。如齿轮装在轴上,内孔是它的装配基准:轴装在箱体孔上,则支 承轴颈的轴线是装配基准:主轴箱体装在床身上,则箱体的底面是装配基准。 2.定位基准的选择 定位基准有粗基准与精基准之分。在加工的起始工序中,只能用毛坯上未 经加工的表面作定位基准,则该表面称为粗基准:利用己经加工过的表面作为定 位基准,称为精基准。 (1)精基准的选择 选择精基准主要考虑应可靠地保证主要加工表面间的相互位置精度并使工 件装夹方便、准确、稳定、可靠。因此选择精基准时一般应遵循以下原则: 1)基准重合原则为了较容易地获得加工表面对其设计基准的相对位置

!"# 第 % 章 工艺规程设计 转面与定位元件接触时,工件轴线为定位基准,其轴心线由回转面来体现,回转 面即为定位基面。如图 !! "# $)所示,加工 " 面时工件是以外圆 !# 放在 % 形块 " 上定位,则其定位基准就是外圆 !# 的轴心线,定位基面是 !# 的外圆表面。又 如将图 !! &’)零件的内孔套在心轴上加工 !(#)* 外圆时,内孔中心即为定位基 准,内孔表面即为定位基面。 !)测量基准 检验时用以测量已加工表面尺寸及位置的基准称为测量基 准。一般情况下常采用设计基准为测量基准。如图 !! "#’)中,当加工端面 $、 %,并保证尺寸 &"、&, 时,测量基准就是它的设计基准端面 ’。但当以设计基准为 测量基准不方便或不可能时,也可采用其他表面为测量基准。如图 !! "#-)中, 表面 " 的设计基准为中心 ((尺寸 &!),而测量基准为外圆 !) 的母线 .,则此时 测量尺寸为 *。 图 !! "# 工艺基准分析示例 ()装配基准 在装配时,用来确定零件或部件在机器中的位置所用的基准 称为装配基准。如齿轮装在轴上,内孔是它的装配基准;轴装在箱体孔上,则支 承轴颈的轴线是装配基准;主轴箱体装在床身上,则箱体的底面是装配基准。 ,/ 定位基准的选择 定位基准有粗基准与精基准之分。在加工的起始工序中,只能用毛坯上未 经加工的表面作定位基准,则该表面称为粗基准;利用已经加工过的表面作为定 位基准,称为精基准。 (")精基准的选择 选择精基准主要考虑应可靠地保证主要加工表面间的相互位置精度并使工 件装夹方便、准确、稳定、可靠。因此选择精基准时一般应遵循以下原则: ")基准重合原则 为了较容易地获得加工表面对其设计基准的相对位置

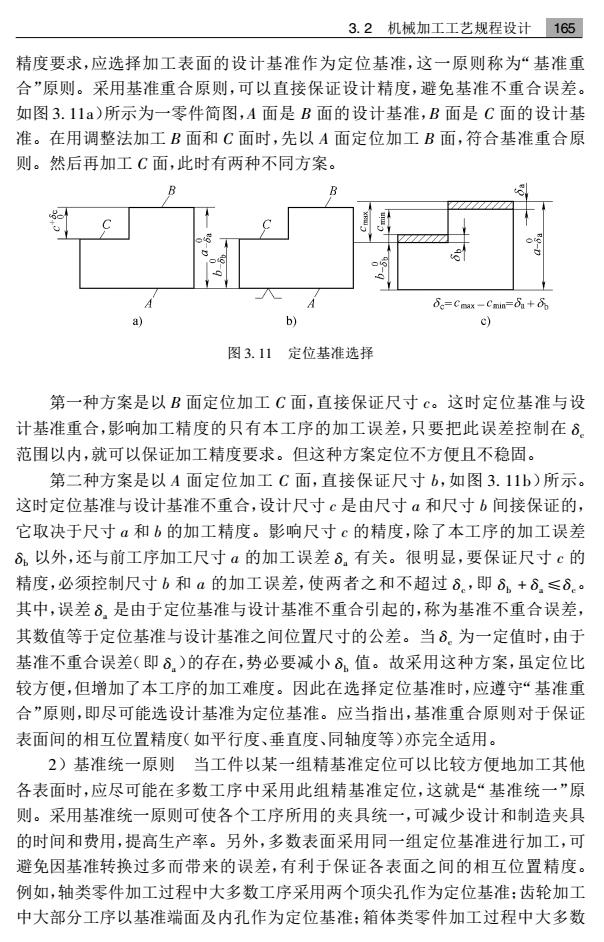

3.2机械加工工艺规程设计165 精度要求,应选择加工表面的设计基准作为定位基准,这一原则称为“基准重 合”原则。采用基准重合原则,可以直接保证设计精度,避免基准不重合误差。 如图3.11a)所示为一零件简图,A面是B面的设计基准,B面是C面的设计基 准。在用调整法加工B面和C面时,先以A面定位加工B面,符合基准重合原 则。然后再加工C面,此时有两种不同方案。 图3.11定位基准选择 第一种方案是以B面定位加工C面,直接保证尺寸c。这时定位基准与设 计基准重合,影响加工精度的只有本工序的加工误差,只要把此误差控制在δ 范围以内,就可以保证加工精度要求。但这种方案定位不方便且不稳固。 第二种方案是以A面定位加工C面,直接保证尺寸b,如图3.11b)所示。 这时定位基准与设计基准不重合,设计尺寸c是由尺寸a和尺寸b间接保证的 它取决于尺寸a和b的加工精度。影响尺寸c的精度,除了本工序的加工误差 δ。以外,还与前工序加工尺寸a的加工误差δ,有关。很明显,要保证尺寸c的 精度,必须控制尺寸b和a的加工误差,使两者之和不超过6。,即8,+6≤6。 其中,误差δ,是由于定位基准与设计基准不重合引起的,称为基准不重合误差 其数值等于定位基准与设计基准之间位置尺寸的公差。当δ。为一定值时,由于 基准不重合误差(即δ)的存在,势必要减小δ。值。故采用这种方案,虽定位比 较方便,但增加了本工序的加工难度。因此在选择定位基准时,应遵守“基准重 合”原则,即尽可能选设计基准为定位基准。应当指出,基准重合原则对于保证 表面间的相互位置精度(如平行度、垂直度、同轴度等)亦完全适用。 2)基准统一原则当工件以某一组精基准定位可以比较方便地加工其他 各表面时,应尽可能在多数工序中采用此组精基准定位,这就是“基准统一”原 则。采用基准统一原则可使各个工序所用的夹具统一,可减少设计和制造夹具 的时间和费用,提高生产率。另外,多数表面采用同一组定位基准进行加工,可 避免因基准转换过多而带来的误差,有利于保证各表面之间的相互位置精度 例如,轴类零件加工过程中大多数工序采用两个顶尖孔作为定位基准:齿轮加工 中大部分工序以基准端面及内孔作为定位基准:箱体类零件加工过程中大多数

!" # 机械加工工艺规程设计 %&’ 精度要求,应选择加工表面的设计基准作为定位基准,这一原则称为“基准重 合”原则。采用基准重合原则,可以直接保证设计精度,避免基准不重合误差。 如图 !! ""#)所示为一零件简图," 面是 # 面的设计基准,# 面是 $ 面的设计基 准。在用调整法加工 # 面和 $ 面时,先以 " 面定位加工 # 面,符合基准重合原 则。然后再加工 $ 面,此时有两种不同方案。 图 !! "" 定位基准选择 第一种方案是以 # 面定位加工 $ 面,直接保证尺寸 %。这时定位基准与设 计基准重合,影响加工精度的只有本工序的加工误差,只要把此误差控制在 !% 范围以内,就可以保证加工精度要求。但这种方案定位不方便且不稳固。 第二种方案是以 " 面定位加工 $ 面,直接保证尺寸 &,如图 !! ""&)所示。 这时定位基准与设计基准不重合,设计尺寸 % 是由尺寸 ’ 和尺寸 & 间接保证的, 它取决于尺寸 ’ 和 & 的加工精度。影响尺寸 % 的精度,除了本工序的加工误差 !& 以外,还与前工序加工尺寸 ’ 的加工误差 !# 有关。很明显,要保证尺寸 % 的 精度,必须控制尺寸 & 和 ’ 的加工误差,使两者之和不超过 !%,即 !& ’ !#!!%。 其中,误差 !# 是由于定位基准与设计基准不重合引起的,称为基准不重合误差, 其数值等于定位基准与设计基准之间位置尺寸的公差。当 !% 为一定值时,由于 基准不重合误差(即 !#)的存在,势必要减小 !& 值。故采用这种方案,虽定位比 较方便,但增加了本工序的加工难度。因此在选择定位基准时,应遵守“基准重 合”原则,即尽可能选设计基准为定位基准。应当指出,基准重合原则对于保证 表面间的相互位置精度(如平行度、垂直度、同轴度等)亦完全适用。 ()基准统一原则 当工件以某一组精基准定位可以比较方便地加工其他 各表面时,应尽可能在多数工序中采用此组精基准定位,这就是“基准统一”原 则。采用基准统一原则可使各个工序所用的夹具统一,可减少设计和制造夹具 的时间和费用,提高生产率。另外,多数表面采用同一组定位基准进行加工,可 避免因基准转换过多而带来的误差,有利于保证各表面之间的相互位置精度。 例如,轴类零件加工过程中大多数工序采用两个顶尖孔作为定位基准;齿轮加工 中大部分工序以基准端面及内孔作为定位基准;箱体类零件加工过程中大多数