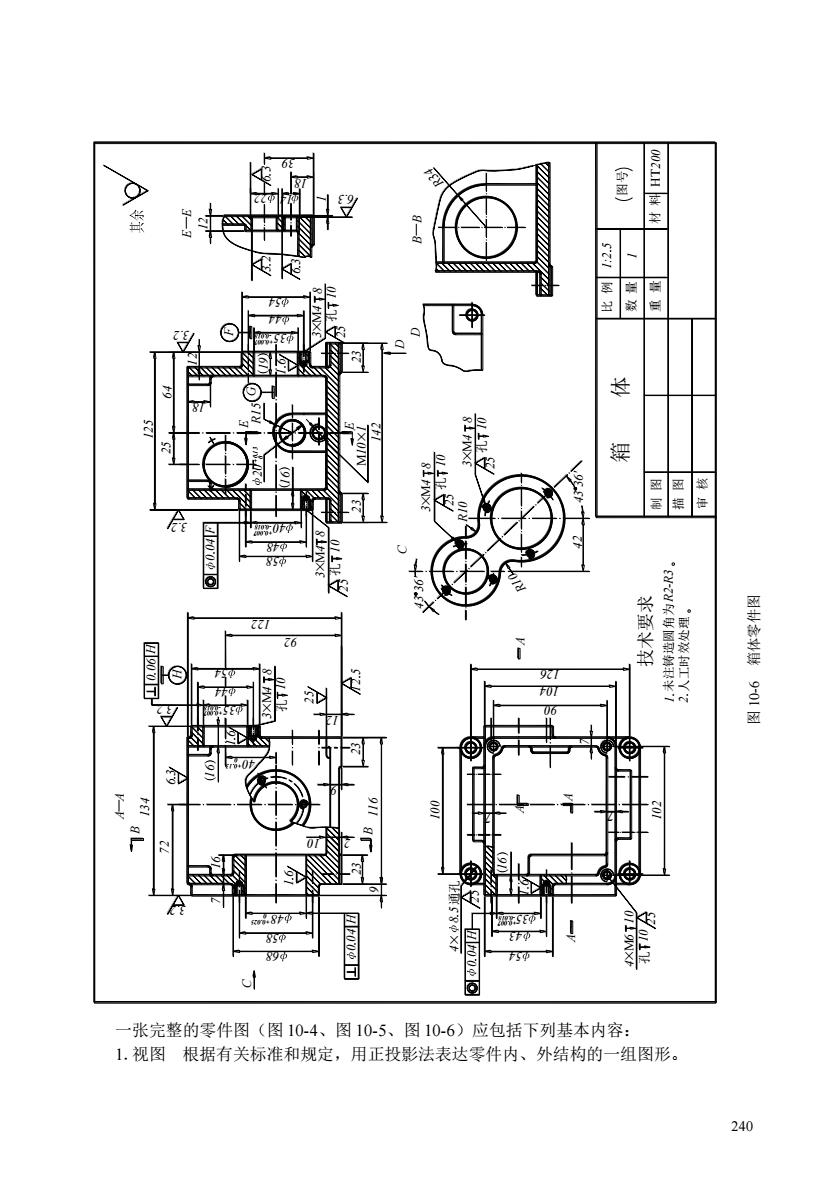

一张完整的零件图(图10-4、图10-5、图10-6)应包括下列基本内容: 1.视图根据有关标准和规定,用正投影法表达零件内、外结构的一组图形 240

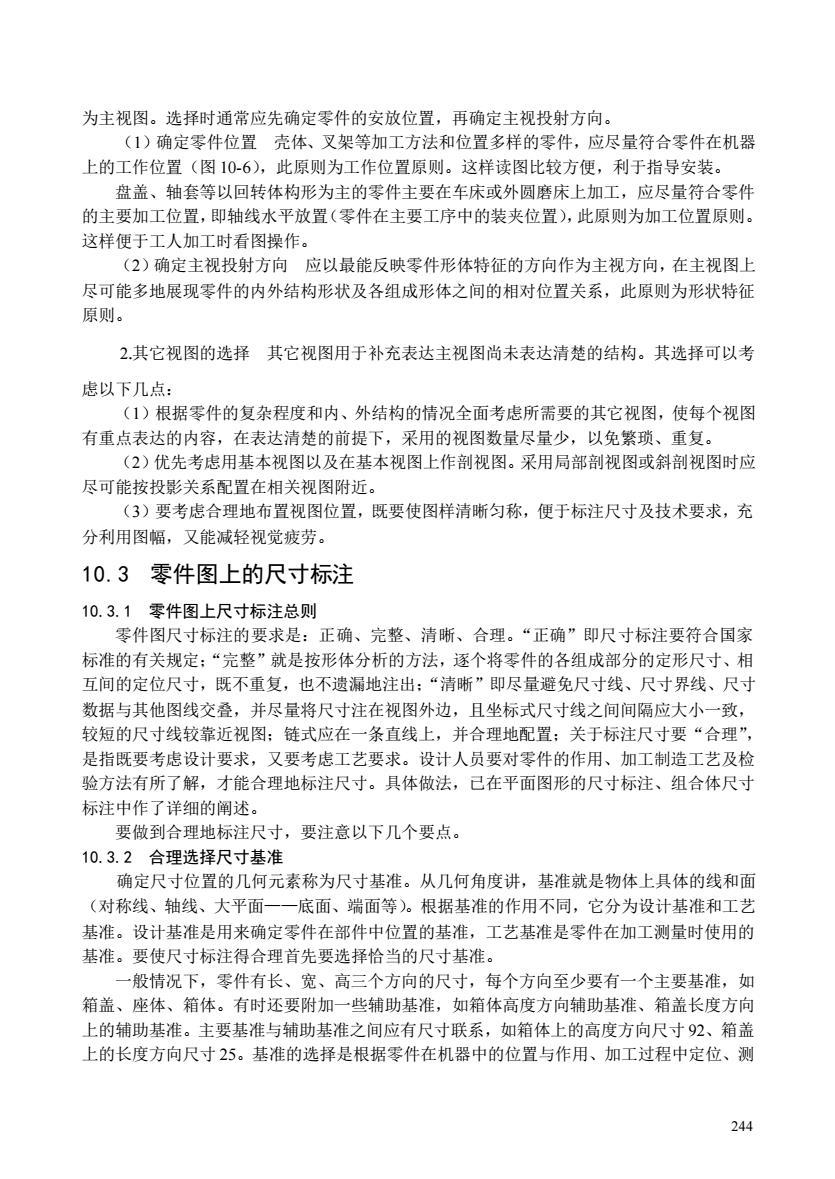

240 3 4 M × 8 8 ×M 3 4 图10-6 — — 10 25 孔 10 孔 25 43 36' 4 8.5 10 孔 10 4 6 × × M 16 ( ) H 0.04 0.04 F 35 M 10 1 × ( ) ( ) 10 孔 8 M 3 4 × ( ) — 3 4 ×M 8 孔 M × HT H 0.04 0.06 H 25 25 25 25 孔 A A 通孔 E E 12 6.3 18 14 6.3 22 39 6.3 1 3.2 3.2 25 3.2 F 19 1.6 +0.007 -0.018 44 D 23 54 E R15 G 16 E 23 142 64 125 12 18 D 1 比 例 数 量 1:2.5 图号 重 量 材 料 200 R34 箱 体 R10 B B 制 图 描 图 审 核 H 3.2 6.3 A A 134 72 B 58 48 54 44 122 3 4 92 10 25 12.5 16 1.6 12 23 9 10 2 116 B 10 8 3.2 7 1.6 58 68 C 9 23 16 43 36' R10 技术要求 A 7 7 7 90 104 126 人工时效处理 2. 43 54 1.6 A -0.018 +0.007 35 100 102 42 C R2-R3 未注铸造圆角为 1. 0 +0.13 40 +0.13 0 20 -0.018 +0.007 40 -0.018 +0.007 35 0 +0.025 48 一张完整的零件图(图 10-4、图 10-5、图 10-6)应包括下列基本内容: 1.视图 根据有关标准和规定,用正投影法表达零件内、外结构的一组图形。 图 10-6 箱体零件图

2.尺寸零件图应正确、完整、清晰、合理地标注零件制造、检验时所需的全部尺寸。 3.技术要求标注或说明零件制造、检验或装配过程中应达到的各项要求,如表面粗糙 度、尺寸公差、形状和位置公差、热处理、表面处理等要求。 4.标题栏标题栏画在图框的右下角,需填写零件的名称、材料、数量、比例,以及单 位名称、制图、描图、审核人员的姓名、日期等内容。 零件图的绘制一般按下列过程进行:①构型分析和设计:②选择表达方案:③标注尺寸: ④注写技术要求:⑤填写标题栏。 10.2零件构型设计与表达方案的选择 10.2.1零件构形设计 对一个零件的几何形状、尺寸大小、工艺结构、材料选择等进行分析和造型的过程称为 零件构型设计,在绘制和阅读零件图时,应首先了解零件在部件中的功能,和相邻零件的关 系:从而想象出该零件是由什么几何形体构成的。分析为什么采用这种形体构成,是否合理, 还有没有其它更好的形体构成方案,在主要分析几何形状的过程中同时分析考虑尺寸、工艺 结构、材料等,最终确定零件的整体构型。 1.零件构型的依据 (1)保证零件的功能部件有着确定的功能和性能指标,而零件是组成部件的基本单元, 所以每个零件都有一定的作用。例如具有支承、传动、连接、定位、密封等一项或几项功能 零件的功能是确定零件主体结构形状的主要依据之一。如图103所示减速箱的箱体起支 撑和包容传动件的作用,根据其功用及所包容传动件的排列情况,设有方形内腔、轴承孔及 对应的单、双面凸台以及安装底板等。 (2)考虑整体相关的关系整体相关是确定零件主体结构的另一个主要依据。它包括下 列几个方面: 1)相关零件的结合方式部件中各零件间按确定的方式结合起来,应结合可靠,拆装方 便。两零件的结合可能是相时静止,也可能是相对运动的:相邻零件某些部位要求相互靠紧 另有些部位则必须留有空隙等。因此零件上需要有相应的结构。如图103,为使箱盖与箱体 表面靠紧,设有周边凸缘:同时为使箱盖与箱体表面靠紧、连接牢固,箱盖上开有光孔,箱 体对应部位开有螺纹孔。 2)外形与内形相呼应 零件间往往存在包容、被包容关系,若内形为回转体,外形也应 是相应的回转体:内形为方形,外形也应是相应的方形,一般应内外相应,且壁厚均匀,便 于制造、节省材料、减轻重量 3)相邻零件形状相互协调尤其是外部的零件,形状应当一致。如图103所示箱体和 箱盖的外观统一,给人以整体美感。 4)与安装使用条件相适应箱体类、支架类零件均起支撑作用,故都设有安装底板,其 安装底板的形状应根据安装空间位置条件确定。如图103所示箱体的底板为方形。 (3)符合工艺要求的结构确定了零件的主体结构之后,考虑到制造、装配、使用等 问题,零件的细部构型也必须合理。一般地说,工艺要求是确定零件局部结构型式的主要依 据之一。表101为零件上常用的一些合理构型

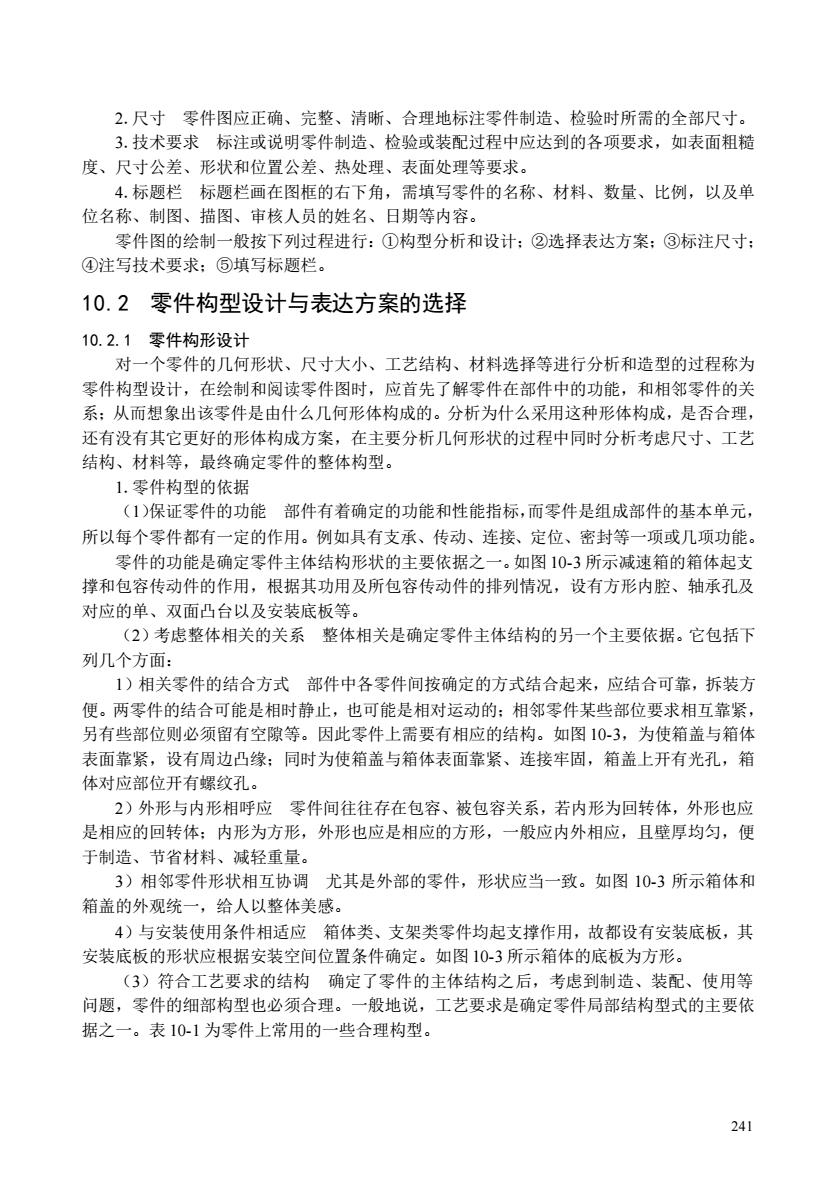

241 2.尺寸 零件图应正确、完整、清晰、合理地标注零件制造、检验时所需的全部尺寸。 3.技术要求 标注或说明零件制造、检验或装配过程中应达到的各项要求,如表面粗糙 度、尺寸公差、形状和位置公差、热处理、表面处理等要求。 4.标题栏 标题栏画在图框的右下角,需填写零件的名称、材料、数量、比例,以及单 位名称、制图、描图、审核人员的姓名、日期等内容。 零件图的绘制一般按下列过程进行:①构型分析和设计;②选择表达方案;③标注尺寸; ④注写技术要求;⑤填写标题栏。 10.2 零件构型设计与表达方案的选择 10.2.1 零件构形设计 对一个零件的几何形状、尺寸大小、工艺结构、材料选择等进行分析和造型的过程称为 零件构型设计,在绘制和阅读零件图时,应首先了解零件在部件中的功能,和相邻零件的关 系;从而想象出该零件是由什么几何形体构成的。分析为什么采用这种形体构成,是否合理, 还有没有其它更好的形体构成方案,在主要分析几何形状的过程中同时分析考虑尺寸、工艺 结构、材料等,最终确定零件的整体构型。 1.零件构型的依据 (1)保证零件的功能 部件有着确定的功能和性能指标,而零件是组成部件的基本单元, 所以每个零件都有一定的作用。例如具有支承、传动、连接、定位、密封等一项或几项功能。 零件的功能是确定零件主体结构形状的主要依据之一。如图 10-3 所示减速箱的箱体起支 撑和包容传动件的作用,根据其功用及所包容传动件的排列情况,设有方形内腔、轴承孔及 对应的单、双面凸台以及安装底板等。 (2)考虑整体相关的关系 整体相关是确定零件主体结构的另一个主要依据。它包括下 列几个方面: 1)相关零件的结合方式 部件中各零件间按确定的方式结合起来,应结合可靠,拆装方 便。两零件的结合可能是相时静止,也可能是相对运动的;相邻零件某些部位要求相互靠紧, 另有些部位则必须留有空隙等。因此零件上需要有相应的结构。如图 10-3,为使箱盖与箱体 表面靠紧,设有周边凸缘;同时为使箱盖与箱体表面靠紧、连接牢固,箱盖上开有光孔,箱 体对应部位开有螺纹孔。 2)外形与内形相呼应 零件间往往存在包容、被包容关系,若内形为回转体,外形也应 是相应的回转体;内形为方形,外形也应是相应的方形,一般应内外相应,且壁厚均匀,便 于制造、节省材料、减轻重量。 3)相邻零件形状相互协调 尤其是外部的零件,形状应当一致。如图 10-3 所示箱体和 箱盖的外观统一,给人以整体美感。 4)与安装使用条件相适应 箱体类、支架类零件均起支撑作用,故都设有安装底板,其 安装底板的形状应根据安装空间位置条件确定。如图 10-3 所示箱体的底板为方形。 (3)符合工艺要求的结构 确定了零件的主体结构之后,考虑到制造、装配、使用等 问题,零件的细部构型也必须合理。一般地说,工艺要求是确定零件局部结构型式的主要依 据之一。表 10-1 为零件上常用的一些合理构型

表10-1零件常用局部结构 类别 不合 理 说 明 为防止转造砂型落砂,避免储件冷却时产生 裂纹。两造表面相交处均应以圆角过波。 告圆角半径一般取壁厚的0.2倍0.4倍。同 件上的圆角半径种类应尽可能减少。两相 转造表面之一经切削加工,则应画成尖角。 豳 嗽 關 累 为便于取模,转件壁沿脱模方向应设计出起 斜度。斜度不大的结构,如在一视图中已 目 目 达清楚,其它视图可按小端画出。 9 为登免冷却时产生内应力而造成裂纹或绳 孔,铸件壁厚应尽量均匀一致,不同膝厚间应 妆 均匀过波。 内便于装配,且保护零件表面不受损伤 股在轴端、孔口、台肩、和拐角处加工出倒角, ≌ 为了保证加工表面的质量,节省材料,降低 制造成本,应尽量诚少加工面。常在零件上设 计出凸台、四槽、四坑或沉孔。 ®丑 ®丑 ΦB 要得 242

242 表 10-1 零件常用局部结构 类别 合 理 不 合 理 说 明 铸 造 圆 角 为防止铸造砂型落砂,避免铸件冷却时产生 裂纹,两铸造表面相交处均应以圆角过渡。铸 造圆角半径一般取壁厚的 0.2 倍~0.4 倍。同一 铸件上的圆角半径种类应尽可能减少。两相交 铸造表面之一经切削加工,则应画成尖角。 斜 度 为便于取模,铸件壁沿脱模方向应设计出起 模斜度。斜度不大的结构,如在一视图中已表 达清楚,其它视图可按小端画出。 壁 厚 为避免冷却时产生内应力而造成裂纹或缩 孔,铸件壁厚应尽量均匀一致,不同壁厚间应 均匀过渡。 倒 角 为便于装配,且保护零件表面不受损伤,一 般在轴端、孔口、台肩、和拐角处加工出倒角。 凹 槽 、 凹 坑 和 凸 台 为了保证加工表面的质量,节省材料,降低 制造成本,应尽量减少加工面。常在零件上设 计出凸台、凹槽、凹坑或沉孔

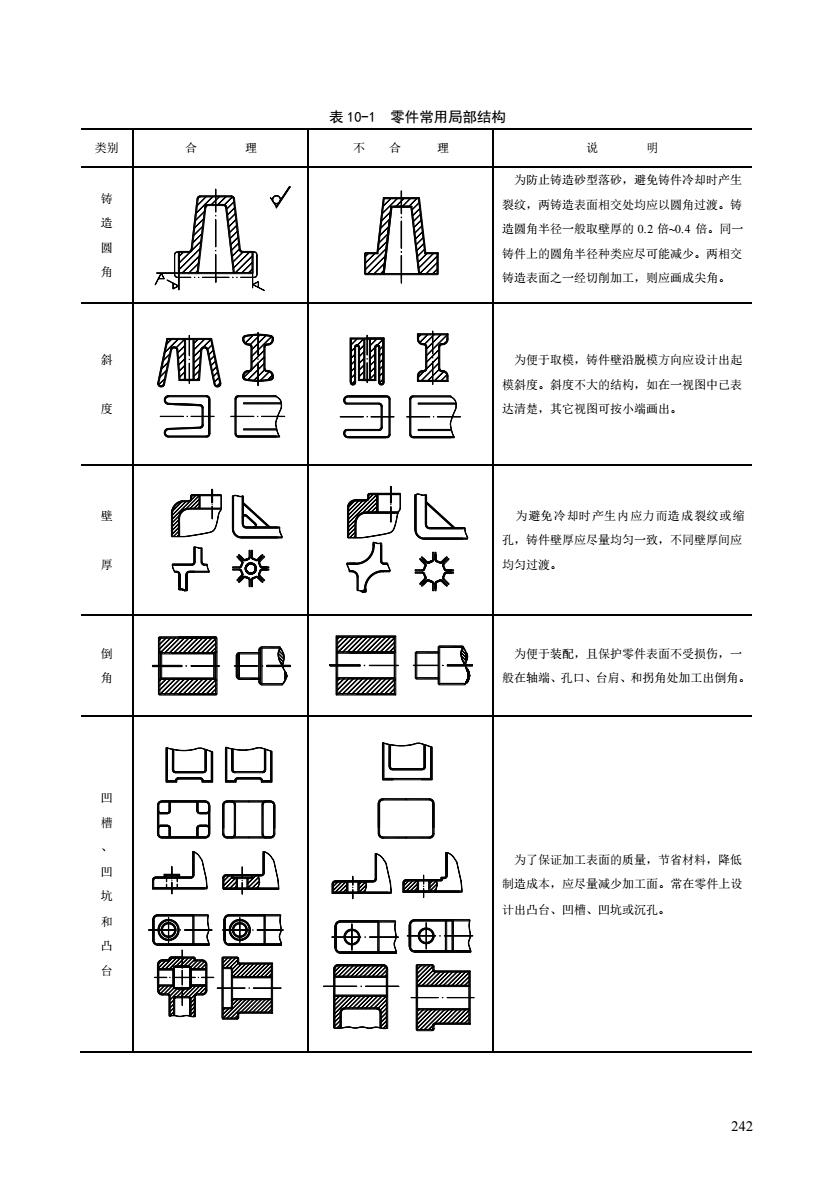

退 品 3 为在加工时便于退刀,且在装配时与相绍零 件保证靠紧,在台肩处应加工出退刀槽或越程 扫油 中职 点白马围 邑之薄 在同一轴上的两个健悟应在同侧,便于一次 装夹加工,不要因加工提槽而使局部过于单薄 ⑨® Φ® 致使强度减弱。必要时可增加键槽处的壁厚。 应使估孔垂直于零件表面,以保证结孔精度 避免钻头折断。在曲面、斜面上钻孔时,一般 应在孔端做出凸台、凹坑或平面。 (4)外形美观外形美观是零件细部构型的另一个主要依据。欲在商品竞争中取到优 胜,外观造型能起到很重要的作用。外形会影响人们的心理、情绪等,关系到生产效率和产 品质量。美观的造型使人心情愉快,减少疲劳,吸引操作者使用的兴趣,利于提高生产质量 和效率。不同的外形会产生不同的视觉效果。如果采用圆角过渡,给人以精致、柔和、舒适 的感觉:适当厚度和形状的支撑肋板给人以牢固、稳定、轻巧的印象:侧立的平面和棱线会 赋于挺拔有力的效果:相邻零件一致的外形有整体感:有时外观不一更会显得活泼。整体名 部分的比例协调呼应,对不同的主体零件灵活采用均衡、稳定、对称、统一、变异等美学法 则。 (5)良好经济性从产品的性能、使用、工艺条件、生产效率、材料来源等诸方面综合 分析,选择材料和加工方法,确定结构形状、尺寸数值和标注形式,拟定技术要求。应尽可 能做到形状简单、制造容易、材料来源方便且价格低廉,以降低成本,提高生产效率。 表达一个零件所选用的一组图形,应能正确、完整、清晰、简明地表达各组成部分的内 外结构形状,便于标注尺寸和技术要求,且绘图简便。这应在仔细分析零件的结构特点的基 础上,适当地选用国家标准规定的(基本视图、剖视、断面和其他)各种表达方法形成较合 理的表达方案。 10.2.2表达方案的选择一视图选择的一般原则测 1.主视图的选择主视图是一组图形的核心,应选择表示物体信息量最多的那个视图作 243

243 退 刀 槽 或 越 程 槽 为在加工时便于退刀,且在装配时与相邻零 件保证靠紧,在台肩处应加工出退刀槽或越程 槽 键 槽 — A A A A A A — A A 在同一轴上的两个键槽应在同侧,便于一次 装夹加工。不要因加工键槽而使局部过于单薄, 致使强度减弱。必要时可增加键槽处的壁厚。 钻 孔 应使钻孔垂直于零件表面,以保证钻孔精度, 避免钻头折断。在曲面、斜面上钻孔时,一般 应在孔端做出凸台、凹坑或平面。 (4)外形美观 外形美观是零件细部构型的另一个主要依据。欲在商品竞争中取到优 胜,外观造型能起到很重要的作用。外形会影响人们的心理、情绪等,关系到生产效率和产 品质量。美观的造型使人心情愉快,减少疲劳,吸引操作者使用的兴趣,利于提高生产质量 和效率。不同的外形会产生不同的视觉效果。如果采用圆角过渡,给人以精致、柔和、舒适 的感觉;适当厚度和形状的支撑肋板给人以牢固、稳定、轻巧的印象;侧立的平面和棱线会 赋于挺拔有力的效果;相邻零件一致的外形有整体感;有时外观不一更会显得活泼。整体各 部分的比例协调呼应,对不同的主体零件灵活采用均衡、稳定、对称、统一、变异等美学法 则。 (5)良好经济性 从产品的性能、使用、工艺条件、生产效率、材料来源等诸方面综合 分析,选择材料和加工方法,确定结构形状、尺寸数值和标注形式,拟定技术要求。应尽可 能做到形状简单、制造容易、材料来源方便且价格低廉,以降低成本,提高生产效率。 表达一个零件所选用的一组图形,应能正确、完整、清晰、简明地表达各组成部分的内 外结构形状,便于标注尺寸和技术要求,且绘图简便。这应在仔细分析零件的结构特点的基 础上,适当地选用国家标准规定的(基本视图、剖视、断面和其他)各种表达方法形成较合 理的表达方案。 10.2.2 表达方案的选择——视图选择的一般原则 1.主视图的选择 主视图是一组图形的核心,应选择表示物体信息量最多的那个视图作

为主视图。选择时通常应先确定零件的安放位置,再确定主视投射方向。 (1)确定零件位置壳体、叉架等加工方法和位置多样的零件,应尽量符合零件在机器 上的工作位置(图10-6),此原则为工作位置原则。这样读图比较方便,利于指导安装。 盘盖、轴套等以回转体构形为主的零件主要在车床或外圆磨床上加工,应尽量符合零件 的主要加工位置,即轴线水平放置(零件在主要工序中的装夹位置),此原则为加工位置原则。 这样便于工人加工时看图操作。 (2)确定主视投射方向应以最能反映零件形体特征的方向作为主视方向,在主视图上 尽可能多地展现零件的内外结构形状及各组成形体之间的相对位置关系,此原则为形状特征 原则。 2其它视图的选择其它视图用于补充表达主视图尚未表达清楚的结构。其选择可以考 虑以下几点: (1)根据零件的复杂程度和内、外结构的情况全面考虑所需要的其它视图,使每个视图 有重点表达的内容,在表达清楚的前提下,采用的视图数量尽量少,以免繁琐、重复。 (2)优先考虑用基本视图以及在基本视图上作剖视图。采用局部剖视图或斜剖视图时应 尽可能按投影关系配置在相关视图附近。 (3)要考虑合理地布置视图位置,既要使图样清晰匀称,便于标注尺寸及技术要求,充 分利用图幅,又能减轻视觉疲劳。 10.3零件图上的尺寸标注 10.3.1零件图上尺寸标注总则 零件图尺寸标注的要求是:正确、完整、清晰、合理。“正确”即尺寸标注要符合国家 标准的有关规定:“完整”就是按形体分析的方法,逐个将零件的各组成部分的定形尺寸、相 互间的定位尺寸,既不重复,也不遗漏地注出:“清晰”即尽量避免尺寸线、尺寸界线、尺寸 数据与其他图线交叠,并尽量将尺寸注在视图外边,且坐标式尺寸线之间间隔应大小一致, 较短的尺寸线较靠近视图:链式应在一条直线上,并合理地配置:关于标注尺寸要“合理” 是指既要考虑设计要求,又要考虑工艺要求。设计人员要对零件的作用、加工制造工艺及检 验方法有所了解,才能合理地标注尺寸。具体做法,己在平面图形的尺寸标注、组合体尺寸 标注中作了详细的阐述。 要做到合理地标注尺寸,要注意以下几个要点。 10.3.2合理选择尺寸基准 确定尺寸位置的几何元素称为尺寸基准。从几何角度讲,基准就是物体上具体的线和面 (对称线、轴线、大平面一一底面、端面等)。根据基准的作用不同,它分为设计基准和工艺 基准。设计基准是用来确定零件在部件中位置的基准,工艺基准是零件在加工测量时使用的 基淮。要使尺寸标注得合理首先要选择恰当的尺寸基准。 一般情况下,零件有长、宽、高三个方向的尺寸,每个方向至少要有一个主要基准,如 箱盖、座体、箱体。有时还要附加一些辅助基准,如箱体高度方向辅助基准、箱盖长度方向 上的辅助基准。主要基准与辅助基准之间应有尺寸联系,如箱体上的高度方向尺寸92、箱盖 上的长度方向尺寸25。基准的选择是根据零件在机器中的位置与作用、加工过程中定位、测 24

244 为主视图。选择时通常应先确定零件的安放位置,再确定主视投射方向。 (1)确定零件位置 壳体、叉架等加工方法和位置多样的零件,应尽量符合零件在机器 上的工作位置(图 10-6),此原则为工作位置原则。这样读图比较方便,利于指导安装。 盘盖、轴套等以回转体构形为主的零件主要在车床或外圆磨床上加工,应尽量符合零件 的主要加工位置,即轴线水平放置(零件在主要工序中的装夹位置),此原则为加工位置原则。 这样便于工人加工时看图操作。 (2)确定主视投射方向 应以最能反映零件形体特征的方向作为主视方向,在主视图上 尽可能多地展现零件的内外结构形状及各组成形体之间的相对位置关系,此原则为形状特征 原则。 2.其它视图的选择 其它视图用于补充表达主视图尚未表达清楚的结构。其选择可以考 虑以下几点: (1)根据零件的复杂程度和内、外结构的情况全面考虑所需要的其它视图,使每个视图 有重点表达的内容,在表达清楚的前提下,采用的视图数量尽量少,以免繁琐、重复。 (2)优先考虑用基本视图以及在基本视图上作剖视图。采用局部剖视图或斜剖视图时应 尽可能按投影关系配置在相关视图附近。 (3)要考虑合理地布置视图位置,既要使图样清晰匀称,便于标注尺寸及技术要求,充 分利用图幅,又能减轻视觉疲劳。 10.3 零件图上的尺寸标注 10.3.1 零件图上尺寸标注总则 零件图尺寸标注的要求是:正确、完整、清晰、合理。“正确”即尺寸标注要符合国家 标准的有关规定;“完整”就是按形体分析的方法,逐个将零件的各组成部分的定形尺寸、相 互间的定位尺寸,既不重复,也不遗漏地注出;“清晰”即尽量避免尺寸线、尺寸界线、尺寸 数据与其他图线交叠,并尽量将尺寸注在视图外边,且坐标式尺寸线之间间隔应大小一致, 较短的尺寸线较靠近视图;链式应在一条直线上,并合理地配置;关于标注尺寸要“合理”, 是指既要考虑设计要求,又要考虑工艺要求。设计人员要对零件的作用、加工制造工艺及检 验方法有所了解,才能合理地标注尺寸。具体做法,已在平面图形的尺寸标注、组合体尺寸 标注中作了详细的阐述。 要做到合理地标注尺寸,要注意以下几个要点。 10.3.2 合理选择尺寸基准 确定尺寸位置的几何元素称为尺寸基准。从几何角度讲,基准就是物体上具体的线和面 (对称线、轴线、大平面——底面、端面等)。根据基准的作用不同,它分为设计基准和工艺 基准。设计基准是用来确定零件在部件中位置的基准,工艺基准是零件在加工测量时使用的 基准。要使尺寸标注得合理首先要选择恰当的尺寸基准。 一般情况下,零件有长、宽、高三个方向的尺寸,每个方向至少要有一个主要基准,如 箱盖、座体、箱体。有时还要附加一些辅助基准,如箱体高度方向辅助基准、箱盖长度方向 上的辅助基准。主要基准与辅助基准之间应有尺寸联系,如箱体上的高度方向尺寸 92、箱盖 上的长度方向尺寸 25。基准的选择是根据零件在机器中的位置与作用、加工过程中定位、测