3.齿廓倾斜偏差△f及其偏差±f 齿廓倾斜偏差△是在齿廓的计值范围内,与平均齿廓两端相父的内条设计齿廓之间 的距离,如图57所示。当实际齿廓记录图形的平均齿廓的齿顶高于齿根时,即实际:力角 小于公称压力角时,定义齿常顿斜偏差为正:反之,实际压力角大于公称压力角,则定义齿 廓倾斜偏差为负。其允许值为齿廓倾斜偏差±∫。。 当设计齿廓为修形的渐开线(例加鼓形齿)时,定义状宽总误若和平均齿宽的曲线亦应 作相应的修形,而不冉是直线」 齿廓误差主要影响传动平稳性」 廓误差的存在,将破坏齿轮副的正常啮合,使啮合点偏离啮合线,从而引起瞬时速比 的 使传 不平碧 是用来评定齿轮传动平稳性 的指柯 在一般情况下要求满足式5-1 △F≤F (5-1) 在特定情况下,也可以要求满足式5-2 △≤fnH-fe≤△f≤+f (5.2) 齿廓误差可以用专用的渐开线检查仪进行测量(参考第八章第四节) 二、齿距精度 用于控制实际齿廓圆周分布位置变动的齿距精度娄求有三项:单个齿距偏差±∫、齿 距累积偏差±F和齿距累积差F。 1.单个齿距偏差△m及共偏差± 单个齿距偏差(简称齿距偏差)士∫是单个齿距偏差(简称齿距偏差)y允许变化 的界限值。 齿距偏差△是在齿轮端平面上,在接近齿高中部的一个与齿轮轴线同心的圆上,实际 齿距与理论齿距的代数差,如图5-8所示。实际齿距大于理论齿距时,齿距偏差△,为正: 实际齿距小于理论齿距时,齿距偏差△,为负。理论齿距由测量条件确定。 相啮合的齿轮各齿之间有效负荷的分配,些求两个齿轮的基圆齿距精度能得到充分的控 制,在两个齿轮有互换性要求时,这点就显得尤其重要。因此,GB/Z18620.1-2002中规定了 基圆齿距P,和基圆齿距偏差△,的测量。一个齿轮的端面基圆齿距是公法线上的两个相邻 给出基圆齿距偏差±f的数值。 基圆齿距偏差可用便携式比较仪测量(参考第八章第四节)。 2.齿距累积偏差△F及其偏差±F, 齿距累积偏差±F,是齿距累积偏差△F4允许变化的界限值。 齿距累积偏差△F是在齿轮端平面上,在接近齿高中部的一个与齿轮轴线同心的圆上, 任意k个齿距的实际弧长与理论弧长的代数差,如图5-8所示。理论上它等于这k个齿距的 各单个齿距偏差的代数和。 除另有规定,△F值被限定在不大于1/8的圆周上评定。因此,△F,的允许值适用于 齿数k为2到小于z/8的弧段内.通常,△F,取k=z/8就足够了,如果对于特殊的应用(如 高速齿轮)还需要检验较小弧段,并规定相应的k数。 3.齿距累积总误差AF,及其公差F 6

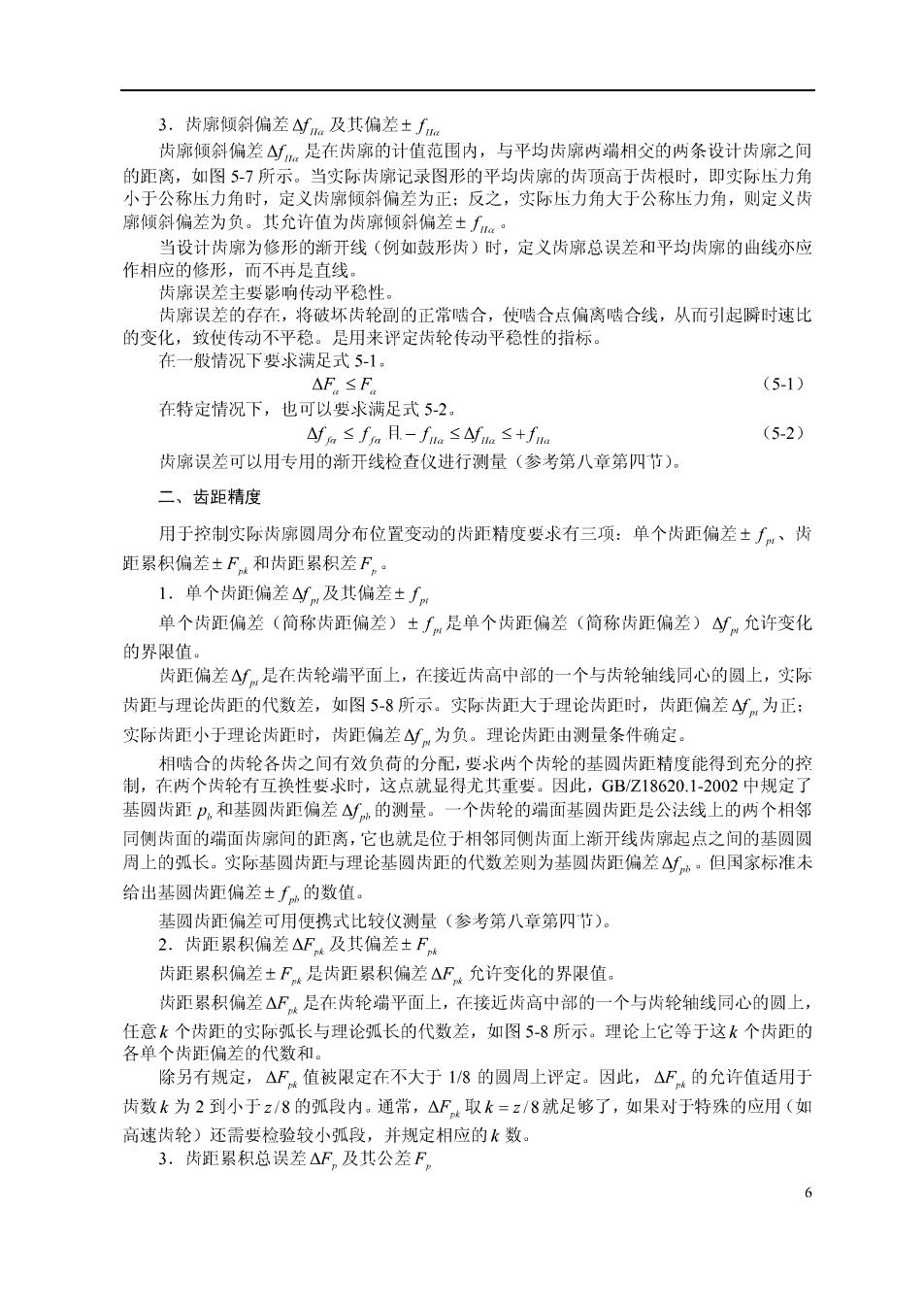

齿距累积差F,是齿距累积总误差△F的允许变动量, 齿距累积总误差△F,是在齿轮端平面上,在接近齿高中部的一个与齿轮轴线同心的圆 上,任音个同们齿面间的际加长与短论长之的最大绝值,也是在音个货累 积偏关的最大绝对值。在齿距累积偏关图上,齿距累积总误关是指曲线的最大幅度值。在图 5-9(a)中,取第1齿面作为计算距累积偏差的原点,即该齿面的实位置与理论位置重 合,位置偏差为零。第1齿面至第3齿面之间的实际弧长与其理论弧长之差最大△P, 第1齿面至第7齿面之间的实际弧长与其理论弧长之差最小△F-n, 则该齿轮的第3齿面 至第7齿面之间的实际弧长与其理论弧长之差的绝对值即为该齿轮的齿距累积总误差 △F)=△F)一AF心)·显然,第7齿面至第3齿面之间的实际弧长与理论弧长之差 △F)=△F)-△F=-△F)(如图5-9(b)所示)。这是由于齿距偏差具有圆周闭 合性,所以齿距累积总误差取绝对值而不计正负号,且不称偏差而称误差。 ,了率论齿南位置 图59齿距累积总误差 单个齿距偏差△时主要是由于机床蜗杆偏心及轴向窜动而引起的,在一定程度上反映了 基圆齿距偏差和齿形误差的综合影响。因此,单个齿距偏差揭示机床周期误差所造成的齿轮 瞬时传动比的变化,可用于评定齿轮的传动平稳性。 从加工误差来源可知,无论是径向误差还是切向误差都会引起齿轮分度圆上的齿距累积 总误差△F。,因此,该指标既可以反映齿轮的径向误差,又可以反映切向误差,是评定齿轮 传动准确性的较全面的指标。齿距累积偏差△F,:则反映多齿数齿轮的齿距累积总误差在整 个齿圈上分布的均匀性 在一般情况下要 满足式5-3 f sAf s+fm,△F≤F (5-3) 对于齿数较多的齿轮,也可以附加要求满足式54。 -+F (5.4) 齿距的测量方法有相对法(齿距仪)和绝对法。测量得到的数据终过一定的计算得到齿 距累积总误差和齿距累积偏差,取其中最大者作为单个齿距偏差(参考第八章第四节)。 三、齿向精度 用于控制实际齿面方向变动的齿向精度要求有三项:齿线总公差F、齿线形状公差f加 和齿线倾斜偏差土∫ 个

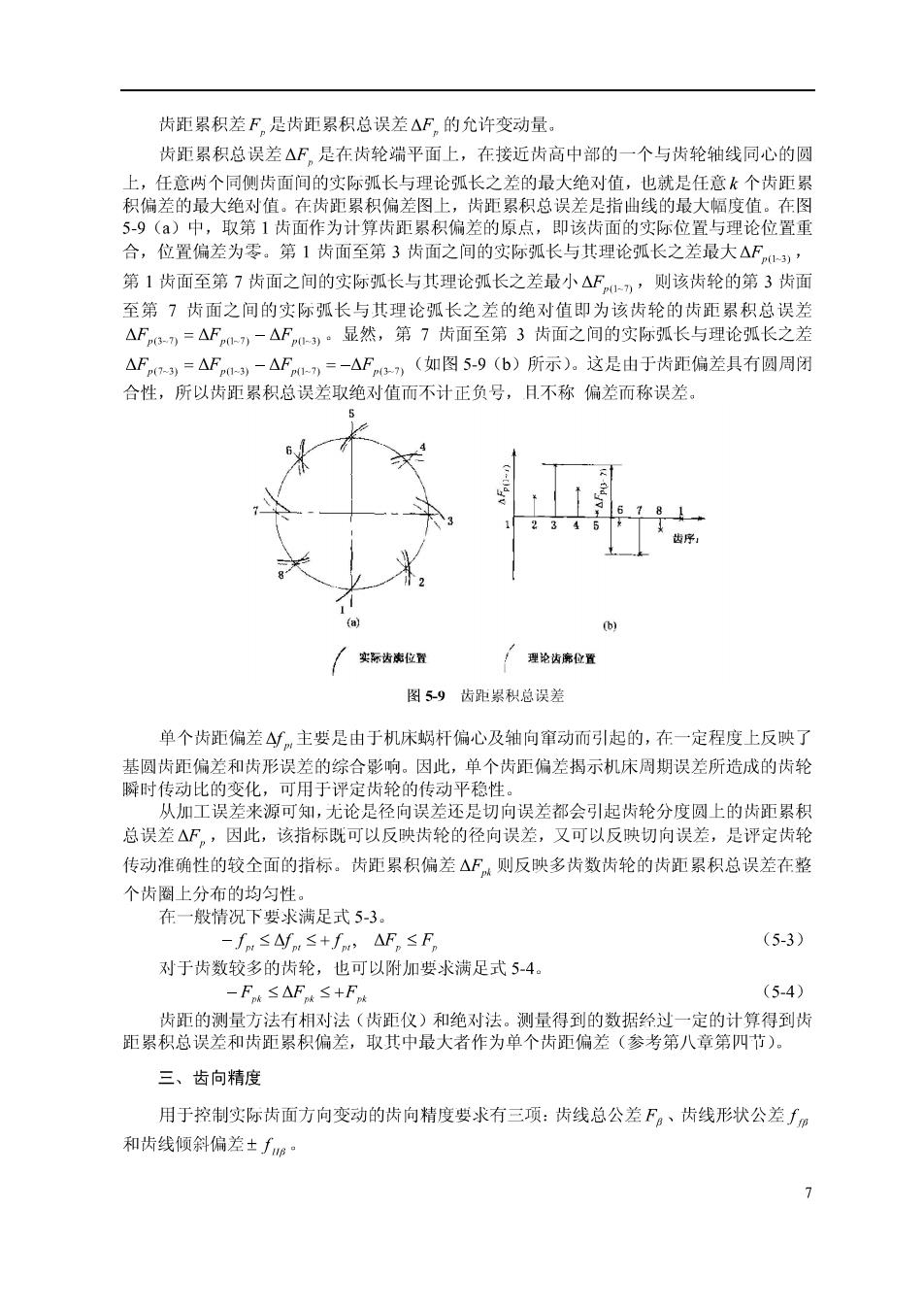

齿线(齿向线)是齿面与分度圆柱面的交线。不修形的直齿轮的齿线为直线,不修形的 斜齿轮的齿线为螺旋线。由于直线可以看作是螺旋线的特例(升角为90°),故可以只给出 斜齿轮的各项齿向标准,并相应地分别称为螺旋线总偏差F。、螺旋线形状公差∫m和螺旋线 倾斜偏差±f 1.齿线总误差△F及其公差F 齿线总公差(螺旋线总偏差)F。是齿线总误差(螺旋线总误差)△F,的允许变动量。 齿线总误差△F。是在齿线的计值范围内,包容实际齿线日距离为最小的两条设计齿线之 间的距离,如图5-10所示。齿线的计值范围等于齿宽b的两端各减去齿宽的5%或一个模数 的长度(取两者中的较小值)后的齿线长度L。 在图510所示的实际齿线记录图形中 横坐标为齿轮轴线方向,纵坐标为实际齿线 理想芮线的变动。因此,当实你际齿线为理想螺旋线时,其记录图形为一条平行于横坐标的直 图51切向综合误若 与齿廓精度相似,为了进行工艺或功能分析,也可以用齿线形状公差∫和齿线倾斜偏 差±fm来代替齿线总公差F。,它们分别用来控制齿线形状误差△fm和齿线倾斜偏差Afm 2.齿线形状误差△m及其公差∫ 齿线形状误差△m是在齿线的计值范围内,包容实际齿线月距离为最小的两条平行齿线 之间的距离,如图510所示。平均齿线是指实际齿线的最小一乘中线。 齿线形状公差f是齿线形状误差△f,的允许变动量。 3.齿线倾斜偏差△及其偏差±∫ 齿线倾斜偏差△是在齿线的计值范围内,与平均齿线肉端相父的两条设计齿线之间 如图5-10所元 对于斜齿轮 线倾斜偏差为 论 用 负可以任意选定。其允许值为齿线倾斜偏差土f· 当采用修形的设计齿线(例如鼓形齿)时,定义齿线总误差和平均齿线的曲线亦应作相 应的修形。 齿线误差主要是由齿环瑞而跳动知刀架导轨顺斜造成的,它的存在,会使齿纶的接 触线段变短,尤其是齿线的方向偏差,会使齿轮的接触部位洛在齿端。故可以用来评定齿轮 找荷分布的不均匀性 在一般情况下要求满足式55. △Fa≤F (5-5) 在特定情况下,也可以要求满足式5-6 △fm≤fBA-fa≤△Me≤+f (5-6)

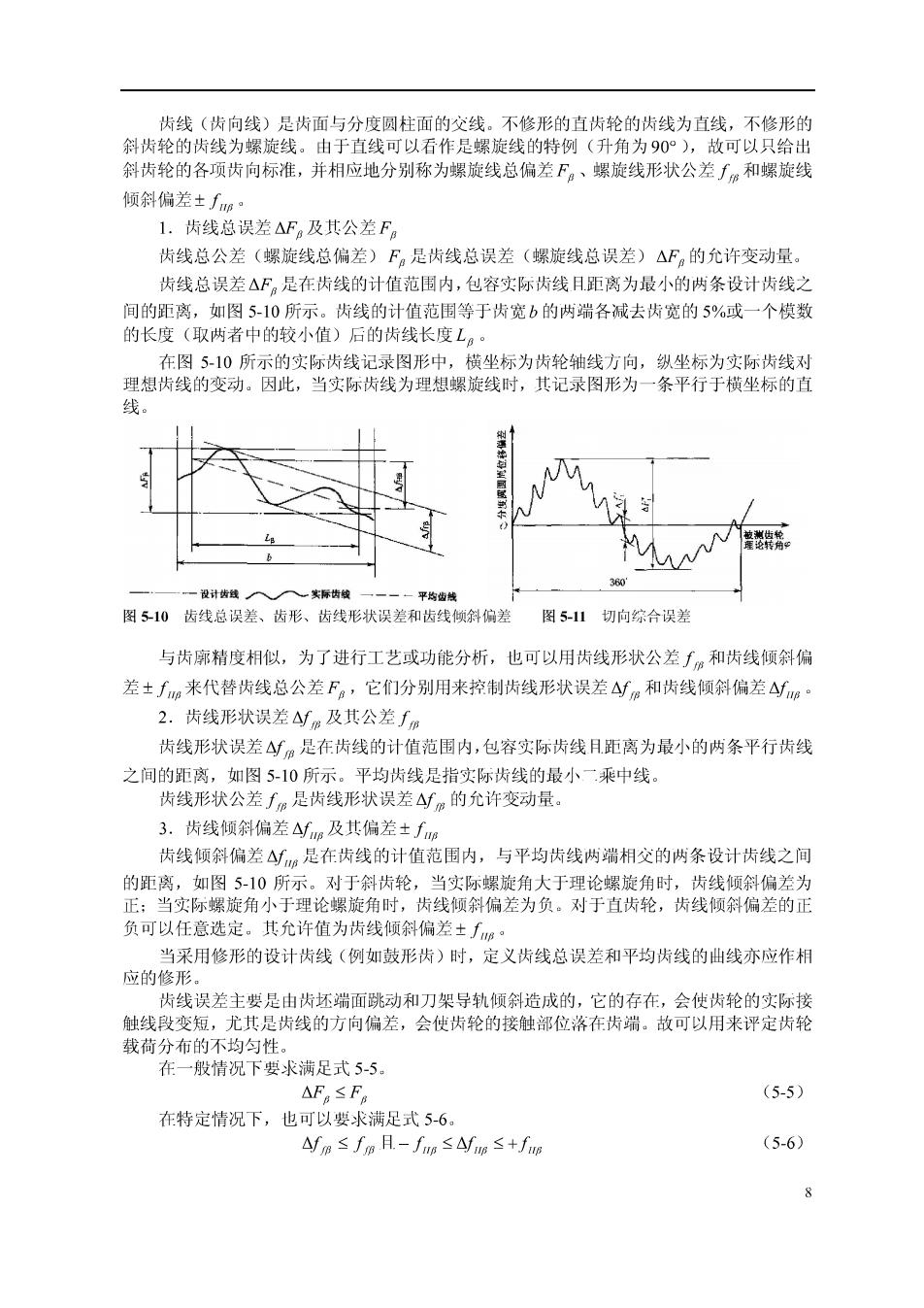

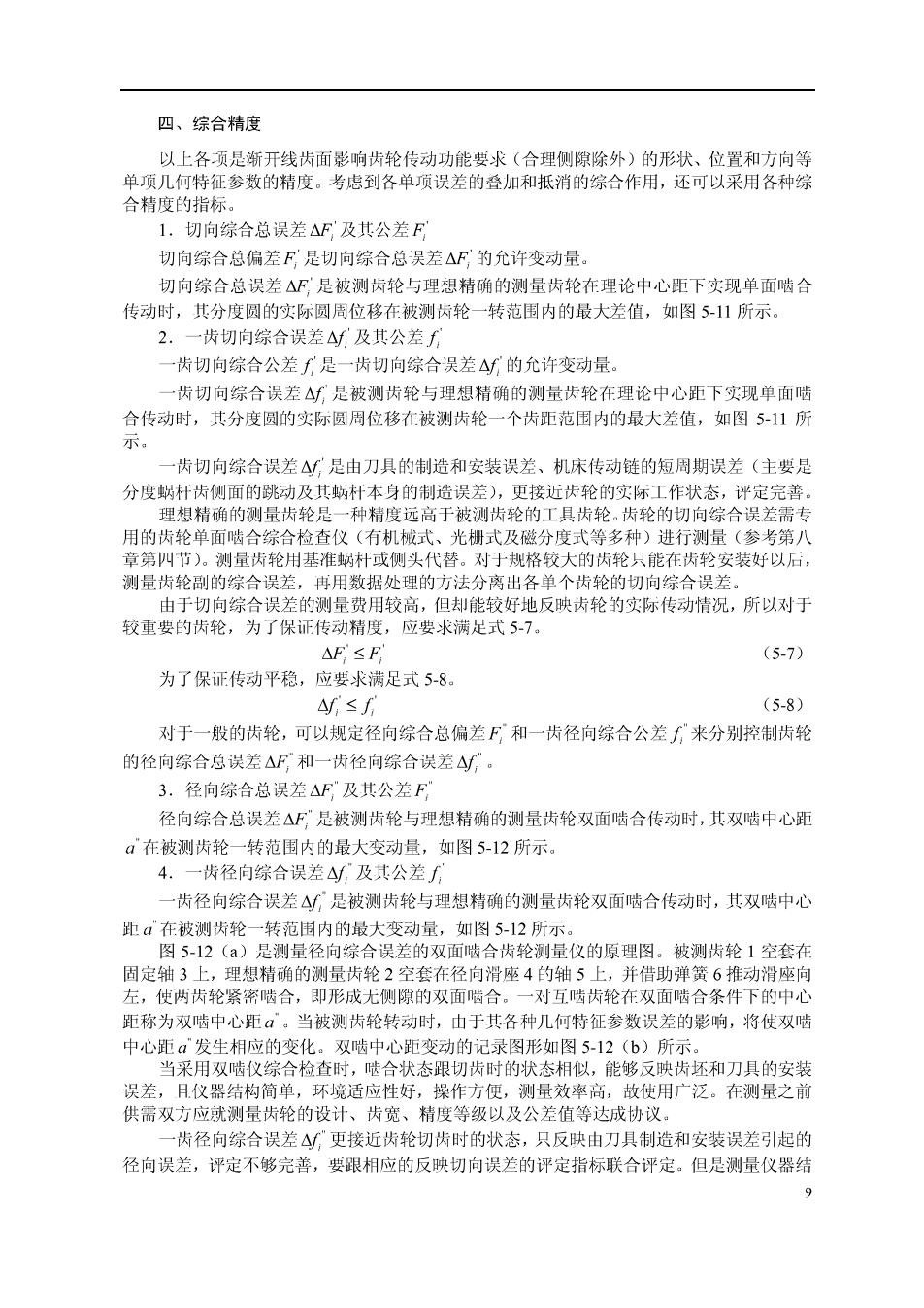

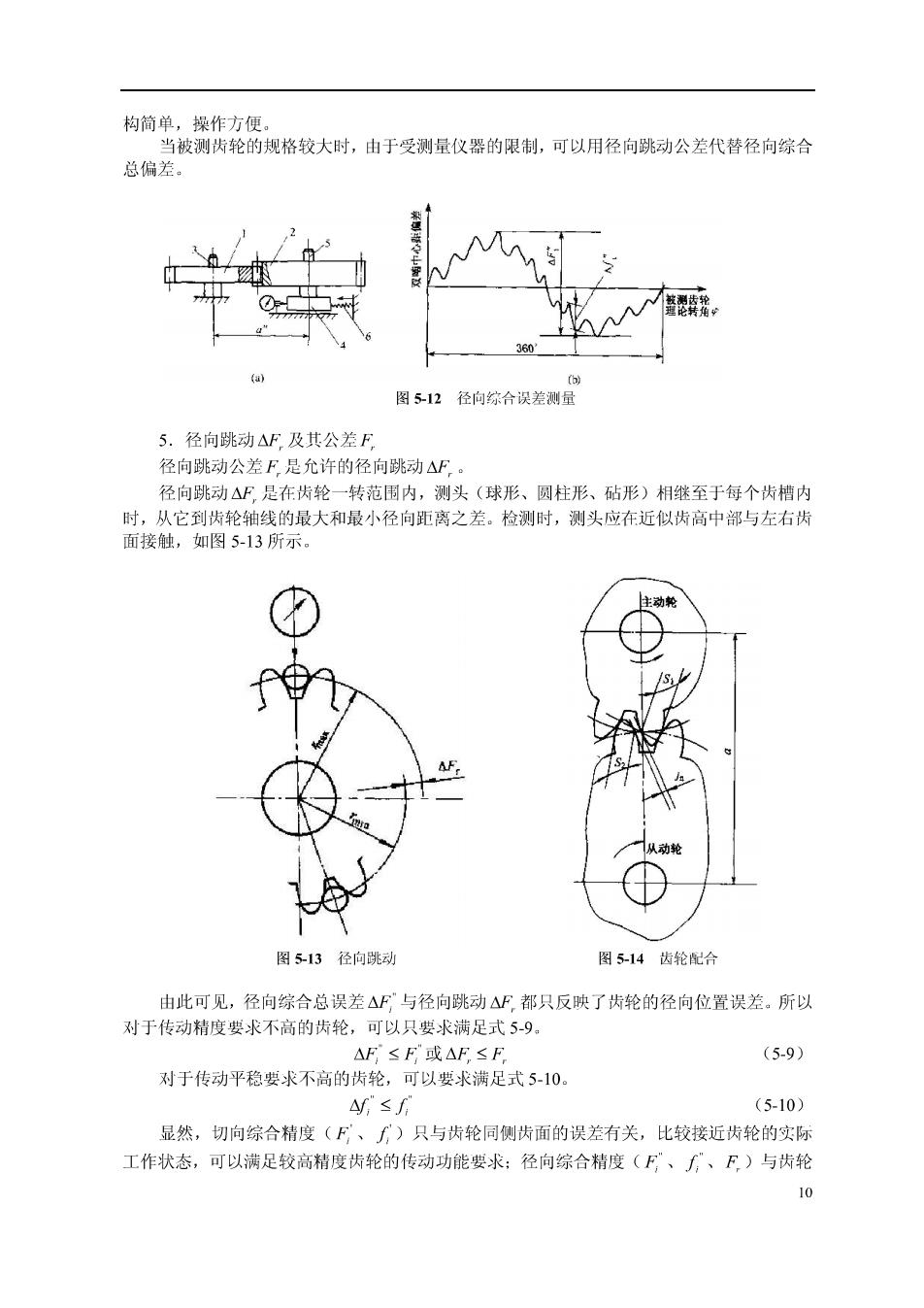

四、综合精度 以上各项是渐开线齿面影响齿轮传动功能要求(合理侧隙除外)的形状、位置和方向等 单项几何特征参数的精度。考虑到各单项误差的叠加和抵消的综合作用,还可以采用各种综 合精度的指标。 1,切向综合总误差△5及其公差F 切向综合总偏差F是切向综合总误差△F的允许变动量。 切向综合总误差△F是被测齿轮与理想精确的测量齿轮在理论中心距下实现单面啮合 传动时,其分度圆的实际圆周位移在被测齿轮一转范围内的最大差值,如图511所示。 2.一齿切向综合误关△'及比公荣 一齿切向综合公差f是一齿切向综合误差△的允许变动量。 ~齿切向综合误差△是被测齿轮与理想精确的测量齿轮在理论中心距下实现单面啮 合传动时,其分度圆的实际圆周位移在被测齿轮一个齿距范围内的最大差值,如图5-11所 齿切向综合误差△是由刀具的制造和安装误差、机床传动链的短周期误差(主要是 分度蜗杆齿侧面的跳动及其蜗杆本身的制造误差),更接近齿轮的实际工作状态,评定完善。 理想精确的测量齿轮是一种精度远高于被测齿轮的工具齿轮。齿轮的切向综合误差需专 用的齿轮单面啮合综合检查仪(有机械式、 光册式及磁分式等多种)讲 行测量(参考第八 章第四节)。测量齿轮用基准蜗杆或侧头代替。对于规格较大的齿轮只能在齿轮安装好以后 综合误差 较重要的齿轮, 为了保证传动精度,应要求满足式5-7 △F≤P (5-7) 为了保证传动平稳,应要求满足式5-8 (5-8) 对于一般的齿轮,可以规定径向综合总偏差F和一齿径向综合公差来分别控制齿轮 的径向综合总误差△E和一齿径向综合误差△ 3.径向综合总误差△F'及其公差F 径向综合总误差△F”是被测齿轮与理想精确的测量齿轮双面啮合传动时,其双啮中心距 a'在被测齿轮一转范围内的最大变动量,如图5-12所示。 4 一齿径向综合误差△及其公差 一齿径向综合误差△是被测齿轮与理想精确的测量齿轮双面啮合传动时,其双啮中心 距在被测齿轮一转范围内的最大变动量,如图5-12所示 12(a)是 仪的原理图。被测齿轮1空套 固定轴3上, 理想精确的测量齿轮2空套在径向滑座4的轴5上,并借助弹簧6推动滑座向 左,使内齿轮紧常啮合,即形成尤侧隙的双面啮合。一对互啮齿轮在双面啮合条件下的中心 距称为双啮中心距。当被测齿轮转动时,由于其各种儿何特征参数误差的影响,将使双啮 中心距a发生相的变化。双啮中心距变动的记录图形如图5-12(b)所示。 当采用双啮仪综合检查时,啮合状态跟切齿时的状态相似,能够反映齿坯和刀具的安装 误差,月仪器结构简单,环境适应性好,操作方便,测量效率高,故使用广泛。在测量之前 供需双方应就测量齿轮的设计、齿宽、精度等级以及公差值等达成协议 齿径向综合误差△更接近齿轮切齿时的状态,只反映由刀具制造和安装误差引起的 径向误差,评定不够完善,要跟相应的反映切向误差的评定指标联合评定。但是测量仪器结 9

构简单,操作方便。 当被测齿轮的规格较大时,由于受测量仪器的限制,可以用径向跳动公差代替径向综合 总偏差 (u 图?径向综合误若浙 5.径向跳动△F及其公差F 径向跳动公差F是允许的径向跳动入F 径向跳动△,是在齿轮一转范围内,测头(球形、圆柱形、砧形)相继至于每个齿情内 时,从它到齿轮轴线的最大和最小径向距离之差。检测时,测头应在近似齿高中部与左右齿 面接触,如图5-13所示。 AF 图513径向跳动 图514齿轮配合 由此可见,径向综合总误差△F”与径向跳动△F都只反映了齿轮的径向位置误差。所以 对于传动精度要求不高的齿轮,可以只要求满足式59 △E≤F或△F≤F (5-9) 对于传动平稳要求不高的齿轮,可以装求满足式5-10 s (5-10) 显然,切向综合精度(F”、∫)只与齿轮同侧齿面的误差有关,比较接近齿轮的实际 工作状态,可以满足较高精度齿轮的传动功能要求:径向综合精度(F、∫厂、下)与齿轮 10