30 形块不必做成整体钢件,而采用铸铁底座镶淬火钢垫,如图137所示。长V形块限制工件 的四个自由度,短V形块限制工件的二个自由度。V形块两斜面的夹角有60°、90°和120 三种,其中以90°为最常用。 图1.37V形块 V形块的结构已经标准化了,其结构如图138所示。大多数参数都可从机床夹具设计 手册中查得,只是定位高度T可由下式计算 T=H+n号am d 1-7) 式中H一V形块高度: d一V形块设计心轴直径: N一V形块开口尺寸: a一V形块两工作面间的夹角 2)定心定位定心定位能自动地将 工件的轴线确定在要求的位置。如常见的 三爪自定心卡盘和弹簧夹头等,此外也可 用套筒作为定位元件。图139所示为套筒 定位的实例,图1-39a是短套筒孔,相当于 两点定位,限制工件的两个自由度:图1- 39%是长套筒孔,相当于四点定位,限制工 件的四个自由度。 3.工件以圆孔定位的定位元件 工件以圆孔内表面定位时,常用以下 图1.38V形块结构尺寸 定位元件: 图139外圆表面的套筒定位

形块不必做成整体钢件,而采用铸铁底座镶淬火钢垫,如图137d所示。长V形块限制工件 的四个自由度,短 V形块限制工件的二个自由度。V 形块两斜面的夹角有60°、90°和120° 三种,其中以90°为最常用。 图137 V形块 V形块的结构已经标准化了,其结构如图138所示。大多数参数都可从机床夹具设计 手册中查得,只是定位高度T 可由下式计算 T = H +1 2 d sinα 2 - N tanα 熿 燀 燄 2燅 (17) 图138 V形块结构尺寸 式中 H———V形块高度; d———V形块设计心轴直径; N———V形块开口尺寸; α———V形块两工作面间的夹角。 图139 外圆表面的套筒定位 (2) 定心定位 定心定位能自动地将 工件的轴线确定在要求的位置。如常见的 三爪自定心卡盘和弹簧夹头等,此外也可 用套筒作为定位元件。图139所示为套筒 定位的实例,图139a是短套筒孔,相当于 两点定位,限制工件的两个自由度;图1 39b是长套筒孔,相当于四点定位,限制工 件的四个自由度。 3工件以圆孔定位的定位元件 工件以圆孔内表面定位时,常用以下 定位元件: 92

(q)定位销图1-40所示为常用定位销的结构。当定位销直径D为3一10mm时,为 避免在使用中折断,或热处理时淬裂,通常把根部倒成圆角R。夹具体上应设有沉孔,使 定位销沉入孔内而不影响定位。大批大量生产时,为了便于定位销的更换,可采用图1-40 所示的带衬套的结构形式。为便于工件装入,定位销的头部有15°倒角。 0<P58 图1.40定位销 Q)圆柱心轴图1-41所示为常用圆柱心轴的结构形式。图1-41a为间隙配合心轴 装卸工件较方便,但定心精度不高。图1-41b是过盈配合心轴,由引导部分1、工作部分2 和传动部分3组成。这种心轴制造简单,定心准确,不用另设夹紧装置,但装卸工件不便, 易损伤工件定位孔,因此,多用于定心精度要求高的精加工。图1-41c是花键心轴,用于加 工以花键孔定位的工件。 G)圆锥销图1-42所示为工件以圆孔在圆锥销上定位的示意图,它限制了工件的x、 、三个自由度。图1.42a用于粗定位基面,图142b用于精定位基面。 多运 图141圆柱心轴 图142圆维销定位 1一引导部分2一工作部分3一传动部分 (4)圆锥心轴(小锥度心轴)如图143所示,工件在圆锥心轴上定位,并靠工件定

(1) 定位销 图140所示为常用定位销的结构。当定位销直径 D 为3~10mm 时,为 避免在使用中折断,或热处理时淬裂,通常把根部倒成圆角 R。夹具体上应设有沉孔,使 定位销沉入孔内而不影响定位。大批大量生产时,为了便于定位销的更换,可采用图140d 所示的带衬套的结构形式。为便于工件装入,定位销的头部有15°倒角。 图140 定位销 (2) 圆柱心轴 图141所示为常用圆柱心轴的结构形式。图141a为间隙配合心轴, 装卸工件较方便,但定心精度不高。图141b是过盈配合心轴,由引导部分1、工作部分2 和传动部分3组成。这种心轴制造简单,定心准确,不用另设夹紧装置,但装卸工件不便, 易损伤工件定位孔,因此,多用于定心精度要求高的精加工。图141c是花键心轴,用于加 工以花键孔定位的工件。 (3) 圆锥销 图142所示为工件以圆孔在圆锥销上定位的示意图,它限制了工件的x →、 y →、z →三个自由度。图142a用于粗定位基面,图142b用于精定位基面。 图141 圆柱心轴 1—引导部分 2—工作部分 3—传动部分 图142 圆锥销定位 (4) 圆锥心轴 (小锥度心轴) 如图143所示,工件在圆锥心轴上定位,并靠工件定 03

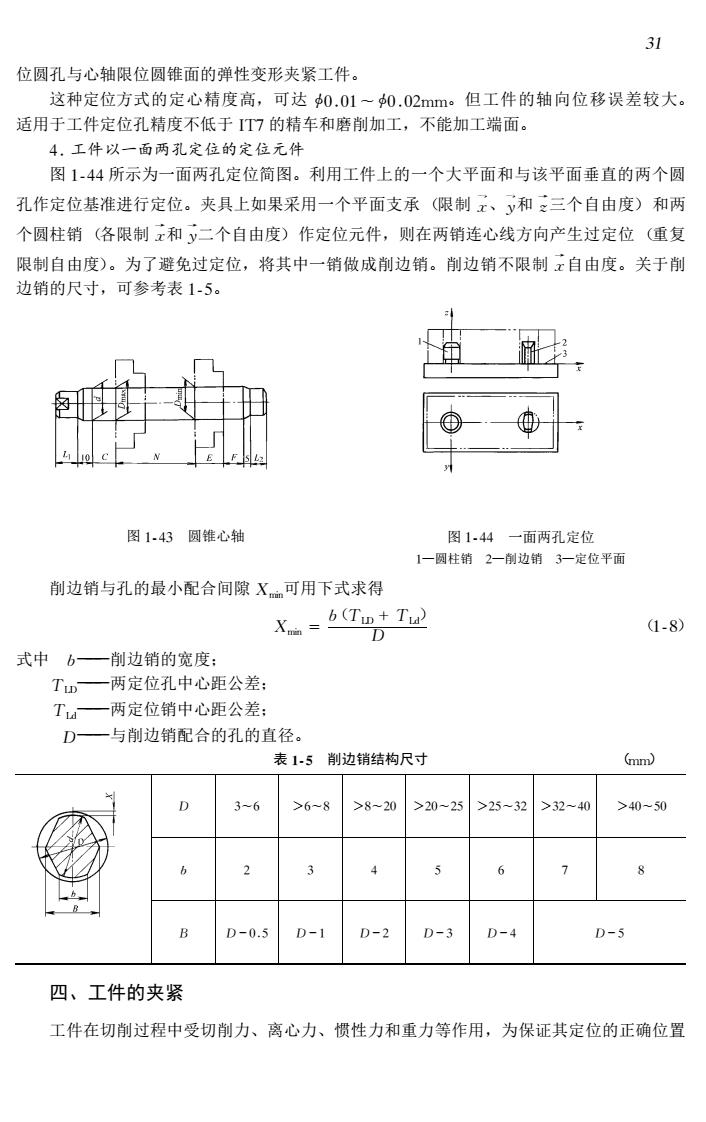

位圆孔与心轴限位圆锥面的弹性变形夹紧工件。 这种定位方式的定心精度高,可达0.01~0.02mm。但工件的轴向位移误差较大。 适用于工件定位孔精度不低于T7的精车和磨削加工,不能加工端面。 4.工件以一面两孔定位的定位元件 图1-44所示为一面两孔定位简图。利用工件上的一个大平面和与该平面垂直的两个圆 孔作定位基淮进行定位。夹具上如果采用一个平面支承(限制工、和三个自由度)和两 个圆柱销(各限制x和y二个自由度)作定位元件,则在两销连心线方向产生过定位(重复 限制自由度)。为了避免过定位,将其中一销做成削边销。削边销不限制工自由度。关于削 边销的尺寸,可参考表1-5。 图1.43圆锥心轴 图1.44一面两孔定位 1一圆柱销2一削边销3一定位平面 削边销与孔的最小配合间隙X可用下式求得 X。=6Tw+T型 D 1-8) 式中b一削边销的宽度: T—两定位孔中心距公差 T一两定位销中心距公差: D 一与削边销配合的孔的直径。 表15削边销结构尺寸 (mm) >8-20 >20-25 >2532 >3240 >4050 D-0.5 0-3 D-5 四、工件的夹紧 工件在切削过程中受切削力、离心力、惯性力和重力等作用,为保证其定位的正确位置

位圆孔与心轴限位圆锥面的弹性变形夹紧工件。 这种定位方式的定心精度高,可达001~002mm。但工件的轴向位移误差较大。 适用于工件定位孔精度不低于IT7的精车和磨削加工,不能加工端面。 4工件以一面两孔定位的定位元件 图144所示为一面两孔定位简图。利用工件上的一个大平面和与该平面垂直的两个圆 孔作定位基准进行定位。夹具上如果采用一个平面支承 (限制x 、y 和z →三个自由度) 和两 个圆柱销 (各限制x →和y →二个自由度) 作定位元件,则在两销连心线方向产生过定位 (重复 限制自由度)。为了避免过定位,将其中一销做成削边销。削边销不限制x →自由度。关于削 边销的尺寸,可参考表15。 图143 圆锥心轴 图144 一面两孔定位 1—圆柱销 2—削边销 3—定位平面 削边销与孔的最小配合间隙Xmin可用下式求得 Xmin =b(TLD+TLd) D (18) 式中 b———削边销的宽度; TLD———两定位孔中心距公差; TLd———两定位销中心距公差; D———与削边销配合的孔的直径。 表15 削边销结构尺寸 (mm) D 3~6 >6~8 >8~20 >20~25 >25~32 >32~40 >40~50 b 2 3 4 5 6 7 8 B D-05 D-1 D-2 D-3 D-4 D-5 四、工件的夹紧 工件在切削过程中受切削力、离心力、惯性力和重力等作用,为保证其定位的正确位置 13

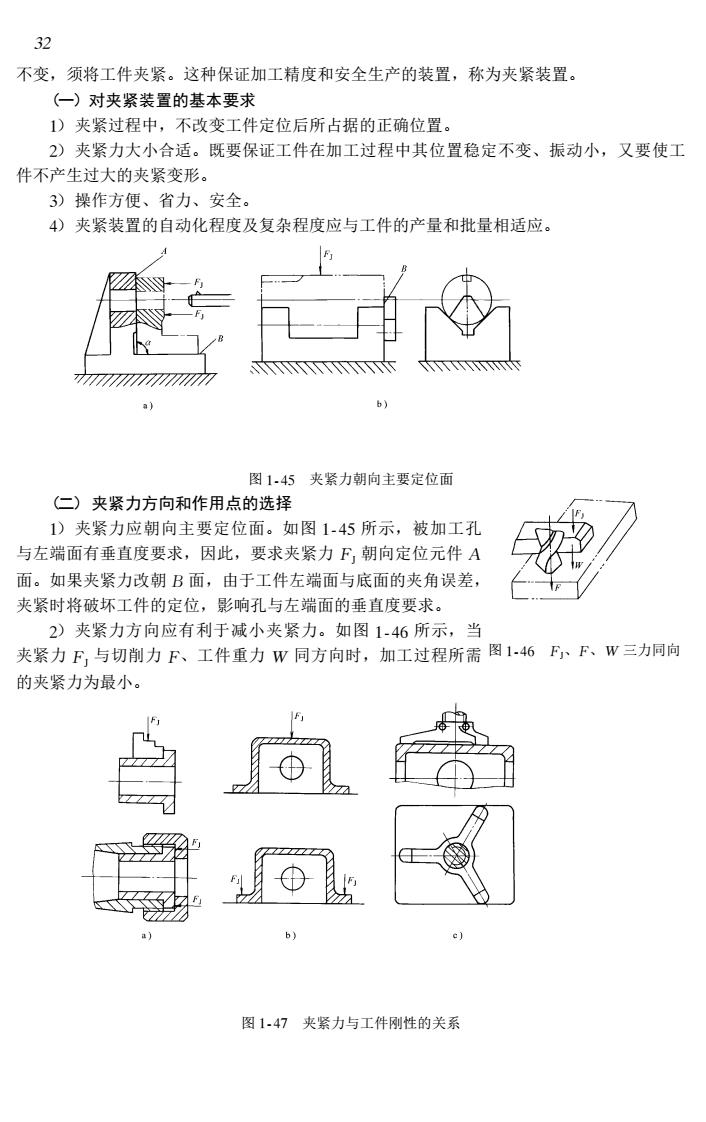

不变,须将工件夹紧。这种保证加工精度和安全生产的装置,称为夹紧装置。 (一)对夹紧装置的基本要求 1)夹紧过程中,不改变工件定位后所占据的正确位置。 2)夹紧力大小合适。既要保证工件在加工过程中其位置稳定不变、振动小,又要使工 件不产生过大的夹紧变形。 3)操作方便、省力、安全 4)夹紧装置的自动化程度及复杂程度应与工件的产量和批量相适应。 图145夹紧力朝向主要定位面 (二)夹紧力方向和作用点的选择 1)夹紧力应朝向主要定位面。如图1-45所示,被加工孔 与左端面有垂直度要求,因此,要求夹紧力F,朝向定位元件A 面。如果夹紧力改朝B面,由于工件左端面与底面的夹角误差, 夹紧时将破坏工件的定位,影响孔与左端面的垂直度要求。 2)夹紧力方向应有利于减小夹紧力。如图1-46所示, 夹紧力F与切削力F、工件重力W同方向时,加工过程所需图146FF、W三力同向 的夹紧力为最小。 图1.47夹紧力与工件刚性的关系

不变,须将工件夹紧。这种保证加工精度和安全生产的装置,称为夹紧装置。 (一)对夹紧装置的基本要求 1)夹紧过程中,不改变工件定位后所占据的正确位置。 2)夹紧力大小合适。既要保证工件在加工过程中其位置稳定不变、振动小,又要使工 件不产生过大的夹紧变形。 3)操作方便、省力、安全。 4)夹紧装置的自动化程度及复杂程度应与工件的产量和批量相适应。 图145 夹紧力朝向主要定位面 图146 FJ、F、W 三力同向 图147 夹紧力与工件刚性的关系 (二) 夹紧力方向和作用点的选择 1)夹紧力应朝向主要定位面。如图145所示,被加工孔 与左端面有垂直度要求,因此,要求夹紧力FJ朝向定位元件 A 面。如果夹紧力改朝B 面,由于工件左端面与底面的夹角误差, 夹紧时将破坏工件的定位,影响孔与左端面的垂直度要求。 2)夹紧力方向应有利于减小夹紧力。如图146所示,当 夹紧力FJ与切削力F、工件重力 W 同方向时,加工过程所需 的夹紧力为最小。 23

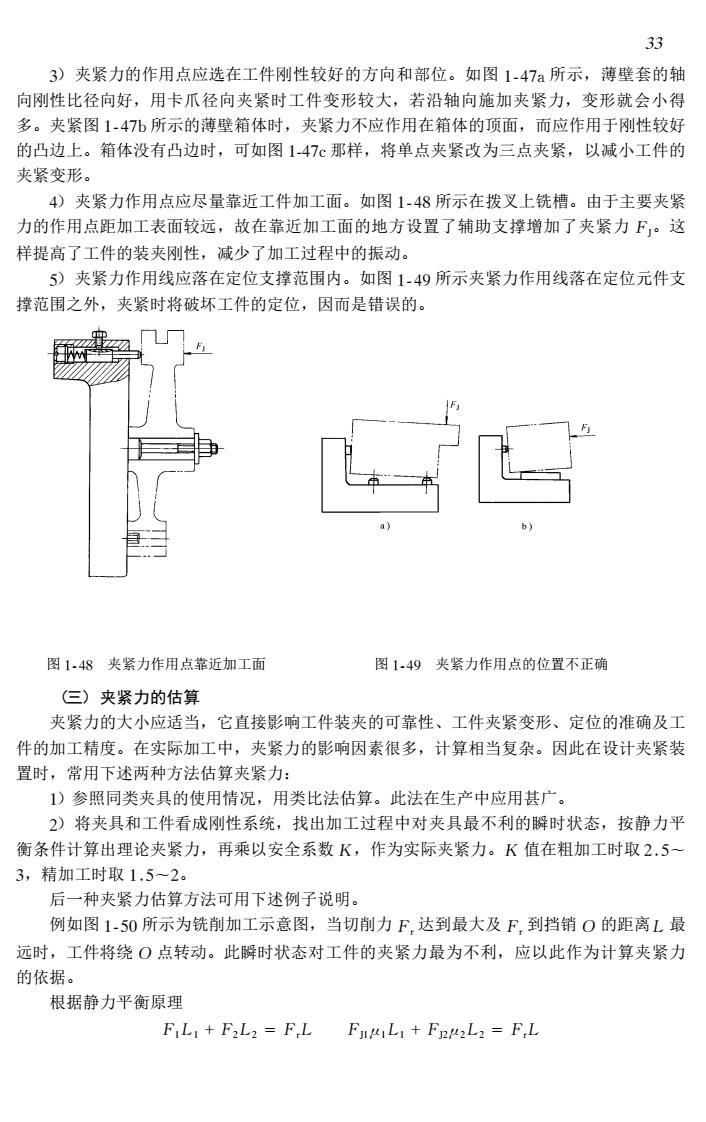

3 3)夹紧力的作用点应选在工件刚性较好的方向和部位。如图1.47a所示,薄壁套的轴 向刚性比径向好,用卡爪径向夹紧时工件变形较大,若沿轴向施加夹紧力,变形就会小得 多。夹紧图1-47b所示的薄壁箱体时,夹紧力不应作用在箱体的顶面,而应作用于刚性较好 的凸边上。箱体没有凸边时,可如图1-47c那样,将单点夹紧改为三点夹紧,以减小工件的 夹紧变形。 4)夹紧力作用点应尽量靠近工件加工面。如图1-48所示在拨叉上铣槽。由于主要夹紧 力的作用点距加工表面较远,故在靠近加工面的地方设置了辅助支撑增加了夹紧力F,。这 样提高了工件的装夹刚性,减少了加工过程中的振动。 5)夹紧力作用线应落在定位支撑范围内。如图1-49所示夹紧力作用线落在定位元件支 撑范围之外,夹紧时将破坏工件的定位,因而是错误的。 图1.48夹紧力作用点靠近加工面 图1.49夹紧力作用点的位置不正确 (三)夹紧力的估算 夹紧力的大小应适当,它直接影响工件装夹的可靠性、工件夹紧变形、定位的准确及工 件的加工精度。在实际加工中,夹紧力的影响因素很多,计算相当复杂。因此在设计夹紧装 置时,常用下述两种方法估算夹紧力: 1)参照同类夹具的使用情况,用类比法估算。此法在生产中应用甚广。 2)将夹具和工件看成刚性系统,找出加工过程中对夹具最不利的瞬时状态,按静力平 衡条件计算出理论夹紧力,再乘以安全系数K,作为实际夹紧力。K值在粗加工时取2.5~ 3,精加工时取1.5一2。 后一种夹紧力估算方法可用下述例子说明。 例如图1-50所示为铣削加工示意图,当切削力F,达到最大及F,到挡销O的距离L最 远时,工件将绕O点转动。此瞬时状态对工件的夹紧力最为不利,应以此作为计算夹紧力 的依据。 根据静力平衡原理 F L+F2L2 F,L FnL+FpuzL2 FL

3)夹紧力的作用点应选在工件刚性较好的方向和部位。如图147a所示,薄壁套的轴 向刚性比径向好,用卡爪径向夹紧时工件变形较大,若沿轴向施加夹紧力,变形就会小得 多。夹紧图147b所示的薄壁箱体时,夹紧力不应作用在箱体的顶面,而应作用于刚性较好 的凸边上。箱体没有凸边时,可如图147c那样,将单点夹紧改为三点夹紧,以减小工件的 夹紧变形。 4)夹紧力作用点应尽量靠近工件加工面。如图148所示在拨叉上铣槽。由于主要夹紧 力的作用点距加工表面较远,故在靠近加工面的地方设置了辅助支撑增加了夹紧力FJ。这 样提高了工件的装夹刚性,减少了加工过程中的振动。 5)夹紧力作用线应落在定位支撑范围内。如图149所示夹紧力作用线落在定位元件支 撑范围之外,夹紧时将破坏工件的定位,因而是错误的。 图148 夹紧力作用点靠近加工面 图149 夹紧力作用点的位置不正确 (三) 夹紧力的估算 夹紧力的大小应适当,它直接影响工件装夹的可靠性、工件夹紧变形、定位的准确及工 件的加工精度。在实际加工中,夹紧力的影响因素很多,计算相当复杂。因此在设计夹紧装 置时,常用下述两种方法估算夹紧力: 1)参照同类夹具的使用情况,用类比法估算。此法在生产中应用甚广。 2)将夹具和工件看成刚性系统,找出加工过程中对夹具最不利的瞬时状态,按静力平 衡条件计算出理论夹紧力,再乘以安全系数K,作为实际夹紧力。K 值在粗加工时取25~ 3,精加工时取15~2。 后一种夹紧力估算方法可用下述例子说明。 例如图150所示为铣削加工示意图,当切削力Fr达到最大及Fr到挡销O 的距离L 最 远时,工件将绕 O 点转动。此瞬时状态对工件的夹紧力最为不利,应以此作为计算夹紧力 的依据。 根据静力平衡原理 F1L1+F2L2 =FrL FJ1μ1L1+FJ2μ2L2 =FrL 33