3)刀尖角()。刀尖角是主切削平面与副切削平面间的夹角。它是由主偏角和副偏角 得到的派生角度。即 e,=180°-k,+k,) 1-2) 3)在切削平面中测量的角度刃倾角(入,),即主切削刃与基面间的夹角。当刀尖相 对于车刀刀柄安装面处于最高点时,刃倾角为正值:当刀尖处于最低点时,刃倾角为负值: 当切削刃平行于刀柄安装面时,刃倾角为0°,这时,切削刃在基面内。 4)在副正交平面中测量的角度参照主切削刃的研究方法,在副切削刃上同样可定义 一副正交平面(p。)和副切削平面(p,)。在副正交平面中测量的角度有副后角(α。),它 是副后刀面与副切削平面间的夹角。当副后刀面与基面夹角小于90°时,副后角为正值:大 于90时,副后角为负值。它决定了副后刀面的位置。 3.刀具的工作角度 以上讨论的刀具角度是在刀具静止参考系中定义的角度,即在不考虑刀具的具体安装情 况和进给运动影响的条件下而定义的刀具标注角度。实际上,在切削加工中,由于进给运动 的影响或刀具相对于工件安装位置发生变化时,常常使刀具实际的切削角度发生变化。这种 在实际切削过程中起作用的刀具角度,称为工作角度。 Q)进给运动对工作角度的影响 1)横向进给运动的影响。如图123所示,在车床上切断和切槽时,刀具沿横向进 给,合成运动方向与主运动方向的夹角为:,这时工作基面p和工作切削平面p,分别相对 于基面p,和切削平面p,转过:角。刀具的工作前角Y和工作后角a分别为 图123横向进给运动对工作角度的影响 图124纵向进给运动对工作角度的影时 Ye=Y。+ aae=a。- (1-3) 式中f一工件每转一转刀具的横向进给量,单位为mmr:

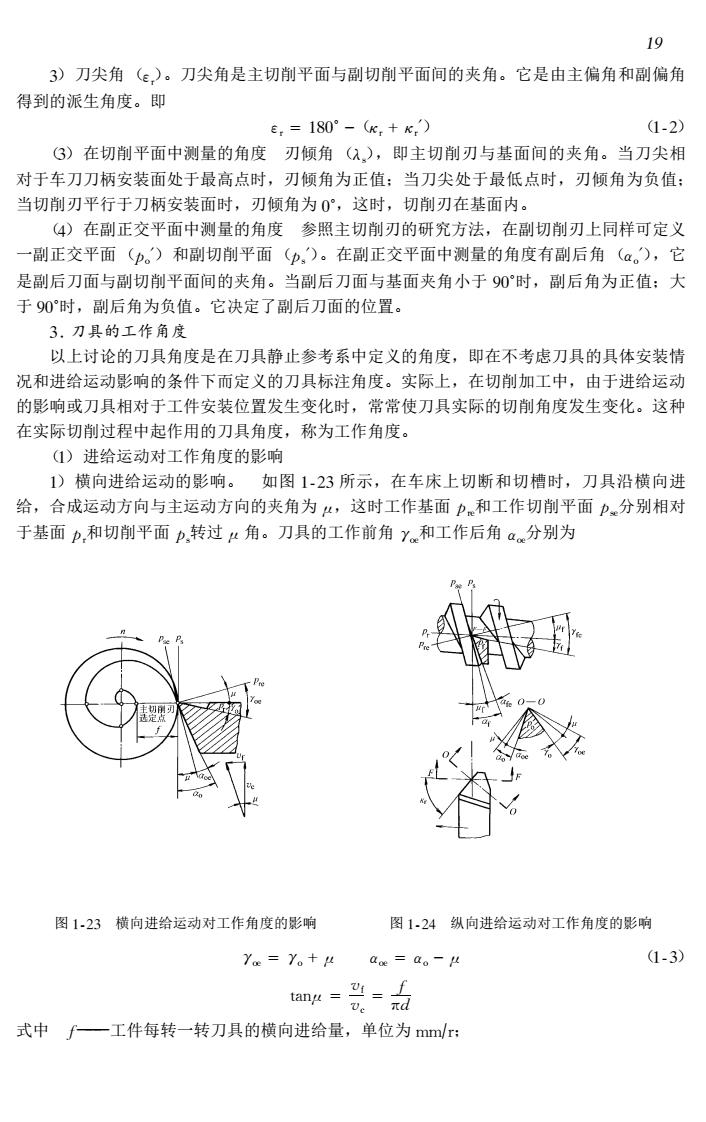

3) 刀尖角 (εr )。刀尖角是主切削平面与副切削平面间的夹角。它是由主偏角和副偏角 得到的派生角度。即 εr=180°-(κr+κ′r) (12) (3)在切削平面中测量的角度 刃倾角 (λs),即主切削刃与基面间的夹角。当刀尖相 对于车刀刀柄安装面处于最高点时,刃倾角为正值;当刀尖处于最低点时,刃倾角为负值; 当切削刃平行于刀柄安装面时,刃倾角为0°,这时,切削刃在基面内。 (4)在副正交平面中测量的角度 参照主切削刃的研究方法,在副切削刃上同样可定义 一副正交平面 (p′o) 和副切削平面 (p′s)。在副正交平面中测量的角度有副后角 (α′o),它 是副后刀面与副切削平面间的夹角。当副后刀面与基面夹角小于90°时,副后角为正值;大 于90°时,副后角为负值。它决定了副后刀面的位置。 3刀具的工作角度 以上讨论的刀具角度是在刀具静止参考系中定义的角度,即在不考虑刀具的具体安装情 况和进给运动影响的条件下而定义的刀具标注角度。实际上,在切削加工中,由于进给运动 的影响或刀具相对于工件安装位置发生变化时,常常使刀具实际的切削角度发生变化。这种 在实际切削过程中起作用的刀具角度,称为工作角度。 (1)进给运动对工作角度的影响 1)横向进给运动的影响。 如图123所示,在车床上切断和切槽时,刀具沿横向进 给,合成运动方向与主运动方向的夹角为μ,这时工作基面pre和工作切削平面pse分别相对 于基面pr和切削平面ps转过μ角。刀具的工作前角γoe和工作后角αoe分别为 图123 横向进给运动对工作角度的影响 图124 纵向进给运动对工作角度的影响 γoe =γo+μ αoe =αo-μ (13) tanμ=vf vc = f πd 式中 f———工件每转一转刀具的横向进给量,单位为 mm?r; 91

d一刀具上选定点处的瞬时位置相对于工件中心的直径,单位为mm: 显然,刀具的工作前角增大,工作后角减小。因而在横向车削时,应适当增大a。,以 补偿进给运动的影响。 2)纵向进给运动的影响。 如纵向车削螺纹时(图1-24),合成运动方向与主运动方 向之间的夹角为,这时工作基面p和工作切削平面p分别相对于基面,和切削平面p, 转过:角。工作前角Y和工作后角a的变化为 as=ai-ur 1-4) tangt=rd. 式中个a一在F-F剖面内测量的前角和后角(图1-24): d.一工件在选定点的直径,单位为mm。 显然,∫越大,d越小,刀具的工作前角就越大,而工作后角就越小。因此,应根据 螺纹导程和旋向分别选择车刀两侧的后角,以补偿工作进给时后角的变化。 2)刀具安装位置对工作角度的影响 1)刀具安装高低的影响。 以车刀车外圆为例(图1-25),若不考虑进给运动,并假 设入,=0,则当切削刃高于工件中心时,工作基面和工作切削平面将转过日角,从而使工作 前角和工作后角变化为 Ye=Y。+0 am=a。-0 1-5) and≈不 2h 式中h一切削刃高于工件中心的数值。 当切削刃低于工件中心时,上述角度的变化与切削刃高于工件中心相反:镗孔时,工作 角度的变化与车外圆相反。 2)刀杆轴线与进给方向不垂直的影响。 如图1-26所示,刀杆轴线与进给方向不垂 直,转过角度0,引起工作主、副偏角的变化为 Ke=k:十日 e'=k,- (1.6) 图125刀具安装高低的影响 图1-26车刀安装偏斜对工作角度的影响 三、刀具材料 刀具材料指的是刀具切削部分的材料。刀具切削性能的优劣,除了切削部分的几何参数

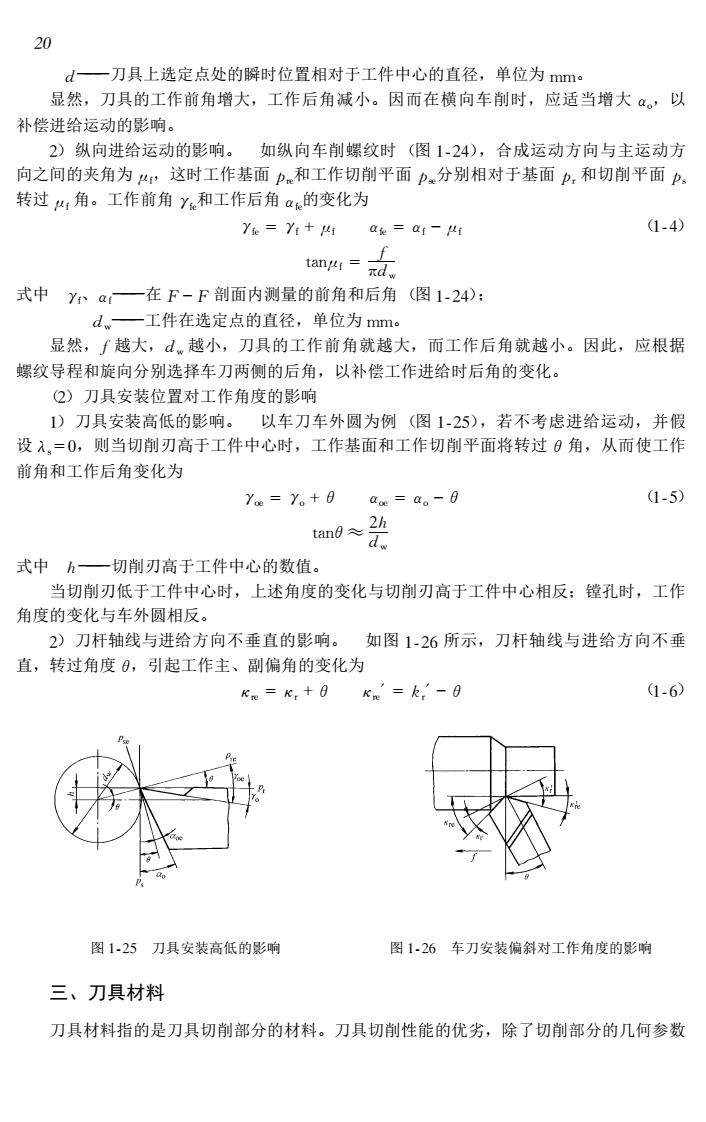

d———刀具上选定点处的瞬时位置相对于工件中心的直径,单位为 mm。 显然,刀具的工作前角增大,工作后角减小。因而在横向车削时,应适当增大αo,以 补偿进给运动的影响。 2)纵向进给运动的影响。 如纵向车削螺纹时 (图124),合成运动方向与主运动方 向之间的夹角为μf,这时工作基面pre和工作切削平面pse分别相对于基面pr和切削平面ps 转过μf角。工作前角γfe和工作后角αfe的变化为 γfe =γf+μf αfe =αf-μf (14) tanμf= f πdw 式中 γf、αf———在F-F 剖面内测量的前角和后角 (图124); dw———工件在选定点的直径,单位为 mm。 显然,f越大,dw 越小,刀具的工作前角就越大,而工作后角就越小。因此,应根据 螺纹导程和旋向分别选择车刀两侧的后角,以补偿工作进给时后角的变化。 (2)刀具安装位置对工作角度的影响 1)刀具安装高低的影响。 以车刀车外圆为例 (图125),若不考虑进给运动,并假 设λs=0,则当切削刃高于工件中心时,工作基面和工作切削平面将转过θ角,从而使工作 前角和工作后角变化为 γoe =γo+θ αoe =αo-θ (15) tanθ≈ 2h dw 式中 h———切削刃高于工件中心的数值。 当切削刃低于工件中心时,上述角度的变化与切削刃高于工件中心相反;镗孔时,工作 角度的变化与车外圆相反。 2)刀杆轴线与进给方向不垂直的影响。 如图126所示,刀杆轴线与进给方向不垂 直,转过角度θ,引起工作主、副偏角的变化为 κre =κr+θ κre′=k′r -θ (16) 图125 刀具安装高低的影响 图126 车刀安装偏斜对工作角度的影响 三、刀具材料 刀具材料指的是刀具切削部分的材料。刀具切削性能的优劣,除了切削部分的几何参数 02

和刀具结构外,主要取决于切削部分的材料 (一)刀具材料应具备的性能 刀具切削部分的材料在切削时承受高温、高压、摩擦、冲击和振动。因此,刀具材料应 具备如下的性能: (①)高的硬度和耐磨性刀具材料的硬度必须高于被加工材料的硬度,常温时的硬度应 在6OHRC以上。刀具材料的耐磨性是指抵抗磨损的能力。一般刀具材料硬度越高,耐磨性 也越好。此外,刀具材料组织中碳化物越多、颗粒越细、分布越均匀,其耐磨性也越高。 Q)足够的强度和韧性刀具切削时要承受切削力、冲击和振动,为了防止其折断和崩 刃,刀具材料应有足够的抗弯强度和冲击韧性。 3)良好的耐热性和导热性耐热性是指刀具材料在高温下保持硬度、耐磨性、强度和 韧性的能力。耐热性越好,刀具材料在高温时抗塑性变形和抗磨损的能力越强。刀具材料的 导热性越好,传热越快,切削区的温度越低,从而刀具磨损就越慢。 4)良好的工艺性和经济性刀具材料应具有良好的切削性能、锻造性能、热处理性 能、焊接性能和磨削性能等,并应追求高的性能价格比。 二)常用刀具材料 常用刀具材料种类有:碳素工具钢、合金工具钢、高速钢、硬质合金和超硬材料等。其 中在生产中使用最多的是高速钢和硬质合金。 1.高速钢 高速钢是含有较多的钨、铬、钼、钒等合金元素的高合金工具钢。它强度高、冲击韧性 好、耐磨性和耐热性较高,当温度高达600~700℃时仍能进行切削:其热处理变形小、能 锻易磨,是一种综合性能好、应用最广泛的刀具材料。高速钢特别适合制造各种复杂刀具, 如铣刀、钻头、滚刀和拉刀等。高速钢按用途不同分为通用型高速钢和高性能高速钢。 ()通用型高速钢通用型高速钢具有一定的硬度(63~66HRC)和耐磨性、高的强度 和韧性,切削速度(加工钢料)一般不高于50一60 m/min,不适合高速切削和硬的材料切 削。常用牌号有W18Cr4V和W6Mo5Cr4V2。其中,W18Cr4V具有较好的综合性能, W6Mo5Cr4V2的强度和韧性高于W18Cr4V,并具有热塑性好和磨削性能好的优点。但热稳 定性低于W18Cr4V。 (②)高性能高速钢高性能高速钢是在通用型高速钢的基础上,通过增加碳、钒的含量 或添加钴、铝等合金元素而得到的耐热性、耐磨性更高的新钢种。它在630~650℃时仍可 保持60HRC的硬度,其刀具寿命是通用型高速钢的1.5~3倍,适于加工奥氏体不锈钢、高 温合金、钛合金、超高强度钢等难加工材料。但这类钢种的综合性能不如通用型高速钢,不 同的牌号只有在各自规定的切削条件下,才能达到良好的加工效果,因此其使用范围受到限 制 常用几种高速钢的牌号、主要性能如表1-3所示。 2.硬盾合金 硬质合金是由硬度和熔点都很高的碳化物(WC、TiC、TC、NbC等),用Co、Mo、 Ni作粘结剂制成的粉末冶金制品。其常温硬度可达78~82HRC,能耐800~1000℃高温, 允许的切削速度是高速钢的4一10倍。但其冲击韧性与抗弯强度远比高速钢低,因此很少做 成整体式刀具。在实际使用中,一般将硬质合金刀块用焊接或机械夹固的方式固定在刀体

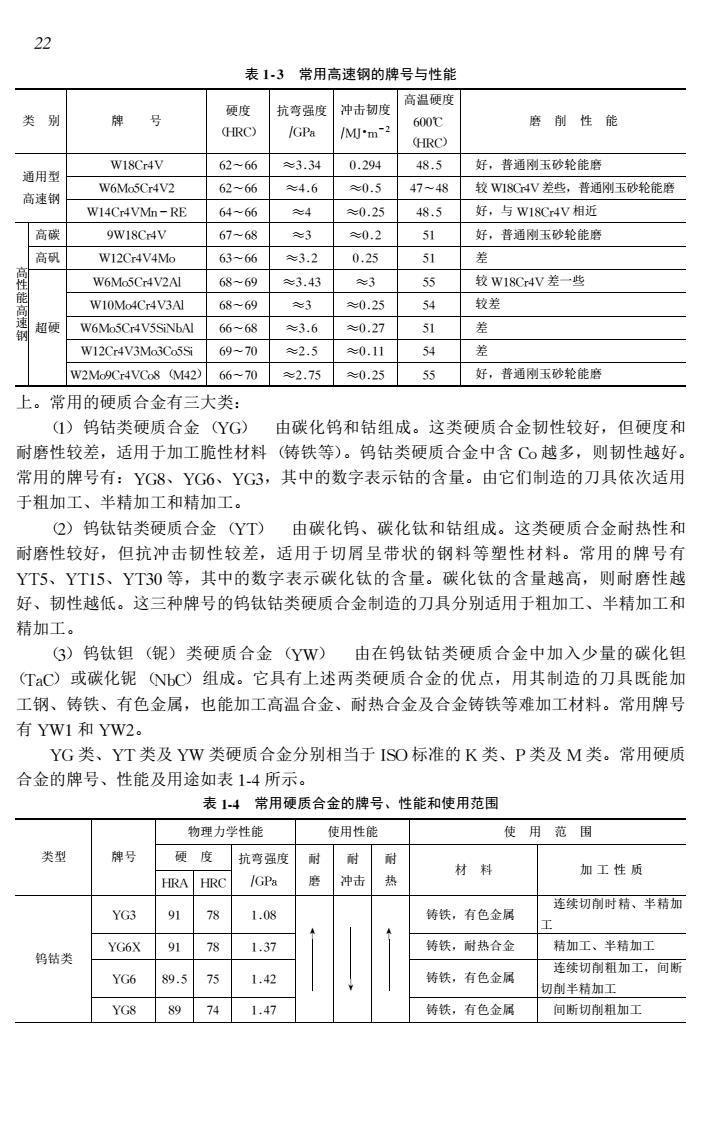

和刀具结构外,主要取决于切削部分的材料。 (一) 刀具材料应具备的性能 刀具切削部分的材料在切削时承受高温、高压、摩擦、冲击和振动。因此,刀具材料应 具备如下的性能: (1)高的硬度和耐磨性 刀具材料的硬度必须高于被加工材料的硬度,常温时的硬度应 在60HRC以上。刀具材料的耐磨性是指抵抗磨损的能力。一般刀具材料硬度越高,耐磨性 也越好。此外,刀具材料组织中碳化物越多、颗粒越细、分布越均匀,其耐磨性也越高。 (2)足够的强度和韧性 刀具切削时要承受切削力、冲击和振动,为了防止其折断和崩 刃,刀具材料应有足够的抗弯强度和冲击韧性。 (3)良好的耐热性和导热性 耐热性是指刀具材料在高温下保持硬度、耐磨性、强度和 韧性的能力。耐热性越好,刀具材料在高温时抗塑性变形和抗磨损的能力越强。刀具材料的 导热性越好,传热越快,切削区的温度越低,从而刀具磨损就越慢。 (4)良好的工艺性和经济性 刀具材料应具有良好的切削性能、锻造性能、热处理性 能、焊接性能和磨削性能等,并应追求高的性能价格比。 (二) 常用刀具材料 常用刀具材料种类有:碳素工具钢、合金工具钢、高速钢、硬质合金和超硬材料等。其 中在生产中使用最多的是高速钢和硬质合金。 1高速钢 高速钢是含有较多的钨、铬、钼、钒等合金元素的高合金工具钢。它强度高、冲击韧性 好、耐磨性和耐热性较高,当温度高达600~700℃时仍能进行切削;其热处理变形小、能 锻易磨,是一种综合性能好、应用最广泛的刀具材料。高速钢特别适合制造各种复杂刀具, 如铣刀、钻头、滚刀和拉刀等。高速钢按用途不同分为通用型高速钢和高性能高速钢。 (1)通用型高速钢 通用型高速钢具有一定的硬度 (63~66HRC) 和耐磨性、高的强度 和韧性,切削速度 (加工钢料) 一般不高于50~60m?min,不适合高速切削和硬的材料切 削。常用 牌 号 有 W18Cr4V 和 W6Mo5Cr4V2。 其 中,W18Cr4V 具有较好的综合性 能, W6Mo5Cr4V2的强度和韧性高于 W18Cr4V,并具有热塑性好和磨削性能好的优点。但热稳 定性低于 W18Cr4V。 (2)高性能高速钢 高性能高速钢是在通用型高速钢的基础上,通过增加碳、钒的含量 或添加钴、铝等合金元素而得到的耐热性、耐磨性更高的新钢种。它在630~650℃时仍可 保持60HRC的硬度,其刀具寿命是通用型高速钢的15~3倍,适于加工奥氏体不锈钢、高 温合金、钛合金、超高强度钢等难加工材料。但这类钢种的综合性能不如通用型高速钢,不 同的牌号只有在各自规定的切削条件下,才能达到良好的加工效果,因此其使用范围受到限 制。 常用几种高速钢的牌号、主要性能如表13所示。 2硬质合金 硬质合金是由硬度和熔点都很高的碳化物 (WC、TiC、TaC、NbC等),用 Co、Mo、 Ni作粘结剂制成的粉末冶金制品。其常温硬度可达78~82HRC,能耐800~1000℃高温, 允许的切削速度是高速钢的4~10倍。但其冲击韧性与抗弯强度远比高速钢低,因此很少做 成整体式刀具。在实际使用中,一般将硬质合金刀块用焊接或机械夹固的方式固定在刀体 12

3 表13常用高速钢的牌号与性能 高温硬度 类别 硬度 抗弯强度冲击韧度 鹿号 600C 磨制性能 CHRC) /GPa /M'm2 CHRO 通用型 62-66 ≈3.34 0.294 48.5 好,普通刚玉砂轮能磨 W6Mo5CN4V2 6266 4.6 0.5 47一48较W]8C4V第些,普通刚玉砂轮能磨 高速织 W14Cr4VMn-RE 64-6 ≈0.25 48.5 好,与W18C4V相近 高碳 9WI8CN4V 67-68 3 0.2 51 好,普通刚玉砂轮能磨 高例 W12Cr4V4Mo 6366 ≈3.2 0.25 W6Mo5Cr4V2Al 68-69 ≈3.43 元3 55 较W18Cr4V差一些 WIOMoCr4V3Al 68-69 3 ≈0.25 式4 较差 超硬 66-68 3.6 0.27 5 差 WI2C4V3MoCoss 69-70 2.5 0.11 54 差 W2M9Cr4VC8M42)66-70 ≈2.75 0.25 55 好,普通刚玉砂轮能磨 上。常用的硬质合金有三大类: (1)钨钻类硬质合金(YG) 由碳化钨和钴组成。这类硬质合金韧性较好,但硬度和 耐磨性较差,适用于加工脆性材料(铸铁等)。钨钻类硬质合金中含C。越多,则韧性越好。 常用的牌号有:YG8、YG6、YG3, 其中的数字表示钴的含量。由它们制造的刀具依次适用 于粗加工、半精加工和精加工。 2)钨钛钴类硬质合金(YT)由碳化钨、碳化钛和钴组成。这类硬质合金耐热性和 耐磨性较好,但抗冲击韧性较差,适用于切屑呈带状的钢料等塑性材料。常用的牌号有 YT5、YT15、YT30等,其中的数字表示碳化钛的含量。碳化钛的含量越高,则耐磨性越 好、韧性越低。这三种牌号的钨钛钻类硬质合金制造的刀具分别适用于粗加工、半精加工和 精加工。 (3)钨钛钽(铌)类硬质合金(YW)由在钨钛钴类硬质合金中加入少量的碳化钽 (TaC)或碳化铌NC)组成。它具有上述两类硬质合金的优点,用其制造的刀具既能加 工钢、铸铁、有色金属,也能加工高温合金、耐热合金及合金铸铁等难加工材料。常用牌号 有YW1和YW2。 YG类、YT类及YW类硬质合金分别相当于ISO标准的K类、P类及M类。常用硬质 合金的牌号、性能及用途如表14所示。 表14常用硬质合金的牌号 性能和使用范围 物理力学性能 使用性能 使用范围 类型 魏号 硬度抗弯器度 材料 加工性质 HRA HRC /GPa 连续切削时特、半精如 YG3 1.08 铸铁,有色金属 钻类 YG6X 91 78 .37 铸铁,耐热合金 精加工、半精加工 YG6 89.3 75 1.42 铸铁,有色金属 连续切削粗加工,向断 切削半精加工 YG8 9 74 1.47 铸铁,有色金属 间断切削粗加工

表13 常用高速钢的牌号与性能 类 别 牌 号 硬度 (HRC) 抗弯强度 ?GPa 冲击韧度 ?MJ·m-2 高温硬度 600℃ (HRC) 磨 削 性 能 通用型 高速钢 高 性 能 高 速 钢 高碳 高矾 超硬 W18Cr4V 62~66 ≈334 0294 485 好,普通刚玉砂轮能磨 W6Mo5Cr4V2 62~66 ≈46 ≈05 47~48 较 W18Cr4V差些,普通刚玉砂轮能磨 W14Cr4VMn-RE 64~66 ≈4 ≈025 485 好,与 W18Cr4V相近 9W18Cr4V 67~68 ≈3 ≈02 51 好,普通刚玉砂轮能磨 W12Cr4V4Mo 63~66 ≈32 025 51 差 W6Mo5Cr4V2Al 68~69 ≈343 ≈3 55 较 W18Cr4V差一些 W10Mo4Cr4V3Al 68~69 ≈3 ≈025 54 较差 W6Mo5Cr4V5SiNbAl 66~68 ≈36 ≈027 51 差 W12Cr4V3Mo3Co5Si 69~70 ≈25 ≈011 54 差 W2Mo9Cr4VCo8(M42) 66~70 ≈275 ≈025 55 好,普通刚玉砂轮能磨 上。常用的硬质合金有三大类: (1)钨钴类硬质合金 (YG) 由碳化钨和钴组成。这类硬质合金韧性较好,但硬度和 耐磨性较差,适用于加工脆性材料 (铸铁等)。钨钴类硬质合金中含Co越多,则韧性越好。 常用的牌号有:YG8、YG6、YG3,其中的数字表示钴的含量。由它们制造的刀具依次适用 于粗加工、半精加工和精加工。 (2)钨钛钴类硬质合金 (YT) 由碳化钨、碳化钛和钴组成。这类硬质合金耐热性和 耐磨性较好,但抗冲击韧性较差,适用于切屑呈带状的钢料等塑性材料。常用的牌号有 YT5、YT15、YT30等,其中的数字表示碳化钛的含量。碳化钛的含量越高,则耐磨性越 好、韧性越低。这三种牌号的钨钛钴类硬质合金制造的刀具分别适用于粗加工、半精加工和 精加工。 (3) 钨钛钽 (铌) 类硬质合金 (YW) 由在钨钛钴类硬质合金中加入少量的碳化钽 (TaC) 或碳化铌 (NbC)组成。它具有上述两类硬质合金的优点,用其制造的刀具既能加 工钢、铸铁、有色金属,也能加工高温合金、耐热合金及合金铸铁等难加工材料。常用牌号 有YW1和YW2。 YG类、YT类及YW 类硬质合金分别相当于ISO标准的K类、P类及 M 类。常用硬质 合金的牌号、性能及用途如表14所示。 表14 常用硬质合金的牌号、性能和使用范围 类型 牌号 物理力学性能 使用性能 使 用 范 围 硬 度 HRA HRC 抗弯强度 ?GPa 耐 磨 耐 冲击 耐 热 材 料 加 工 性 质 钨钴类 YG3 91 78 108 YG6X 91 78 137 YG6 895 75 142 ↑ ↓ ↑ YG8 89 74 147 铸铁,有色金属 连续切削时精、半精加 工 铸铁,耐热合金 精加工、半精加工 铸铁,有色金属 连续切削粗加工,间断 切削半精加工 铸铁,有色金属 间断切削粗加工 22

23 续) 物理力学性能 使用性能 使用范围 硬度抗弯强度 材料 加工性质 HRA HRC /GPa 89.5 73 1.37 粗加工 YTI4 90.5 1.25 间断切制半精加工 钨结钛类 连续切削租加工,间断 YTIS 1.13 钢 刀削半精加工 YT30 92.5 81 0.88 钢 连续切削精加工 冷硬铸铁,有色金 YA6 92 1.37 较好 半精加工 添加如稀有 网,合金 园碳化物类 80 1.28 较好较好 精如加工,半精加工 YW2 91 781.47 好 难加工钢料 半精加工,粗加工 镍钼钛类YN1092.5811.08好 好 连续切制精加工 3.其他刀具材料 ()涂层刀具材料这种材料是在韧性较好的硬质合金基体上或高速钢基体上,采用化 学气相沉积(CVD)法或物理气相沉积(PVD)法涂覆一薄层硬质和耐磨性极高的难熔金 属化合物而得到的刀具材料。通过这种方法,使刀具既具有基体材料的强度和韧性,又具有 很高的耐磨性。常用的涂层材料有TiC、TN、A,O,等。TiC的硬度和耐磨性好:TN的抗 氧化、抗粘结性好:A,O,耐热性好。使用时可根据不同的需要选择涂层材料。 2)陶瓷其主要成分是A,O,刀片硬度可达78HRC以上,能耐1200~1450℃高温, 故能承受较高的切削速度。但抗弯强度低,怕冲击,易崩刃。主要用于钢、铸铁、高硬度材 料及高精度零件的精加工。 3)金刚石金刚石分人造和天然两种。做切削刀具材料者,大多是人造金刚石,其硬 度极高,可达10000HV(硬质合金仅为1300一1800HV),其耐磨性是硬质合金的80一120 倍。但韧性差,对铁族材料亲和力大。因此一般不适宜加工黑色金属,主要用于有色金属以 及非金属材料的高速精加工。 4)立方氮化硼(CNB) 这是人工合成的一种高硬度材料,其硬度可达7300~ 9000HV,可耐1300~1500℃高温,与铁族元素亲和力小。但其强度低,焊接性差。目前主 要用于加工淬硬钢、冷硬铸铁、高温合金和一些难加工材料。 第四节机床夹具 在机床上加工零件时,为保证加工精度,必须先使工件在机床上占据一个正确的位置 即定位,然后将其夹紧。这种定位与夹紧的过程称为工件的装夹。用于装夹工件的工艺装备 就是机床夹具。 一、机床夹具的分类 按专门化程度分:

(续) 类型 牌号 物理力学性能 使用性能 使 用 范 围 硬 度 HRA HRC 抗弯强度 ?GPa 耐 磨 耐 冲击 耐 热 材 料 加 工 性 质 钨钴钛类 YT5 895 75 137 YT14 905 77 125 YT15 91 78 113 ↓ ↑ ↓ YT30 925 81 088 钢 粗加工 钢 间断切削半精加工 钢 连续切削粗加工,间断 切削半精加工 钢 连续切削精加工 添加稀有金 属碳化物类 YA6 92 80 137 较好 冷硬铸铁,有色金 属,合金钢 半精加工 YW1 92 80 128 较好 较好 难加工钢料 精加工,半精加工 YW2 91 78 147 好 难加工钢料 半精加工,粗加工 镍钼钛类 YN10 925 81 108 好 好 钢 连续切削精加工 3其他刀具材料 (1)涂层刀具材料 这种材料是在韧性较好的硬质合金基体上或高速钢基体上,采用化 学气相沉积 (CVD)法或物理气相沉积 (PVD)法涂覆一薄层硬质和耐磨性极高的难熔金 属化合物而得到的刀具材料。通过这种方法,使刀具既具有基体材料的强度和韧性,又具有 很高的耐磨性。常用的涂层材料有TiC、TiN、Al2O3等。TiC的硬度和耐磨性好;TiN的抗 氧化、抗粘结性好;Al2O3耐热性好。使用时可根据不同的需要选择涂层材料。 (2) 陶瓷 其主要成分是Al2O3,刀片硬度可达78HRC以上,能耐1200~1450℃高温, 故能承受较高的切削速度。但抗弯强度低,怕冲击,易崩刃。主要用于钢、铸铁、高硬度材 料及高精度零件的精加工。 (3)金刚石 金刚石分人造和天然两种。做切削刀具材料者,大多是人造金刚石,其硬 度极高,可达10000HV(硬质合金仅为1300~1800HV),其耐磨性是硬质合金的80~120 倍。但韧性差,对铁族材料亲和力大。因此一般不适宜加工黑色金属,主要用于有色金属以 及非金属材料的高速精加工。 (4) 立方氮化硼 (CNB) 这是人工合成的一种高硬度材料,其硬度可达 7300~ 9000HV,可耐1300~1500℃高温,与铁族元素亲和力小。但其强度低,焊接性差。目前主 要用于加工淬硬钢、冷硬铸铁、高温合金和一些难加工材料。 第四节 机 床 夹 具 在机床上加工零件时,为保证加工精度,必须先使工件在机床上占据一个正确的位置, 即定位,然后将其夹紧。这种定位与夹紧的过程称为工件的装夹。用于装夹工件的工艺装备 就是机床夹具。 一、机床夹具的分类 按专门化程度分: 32