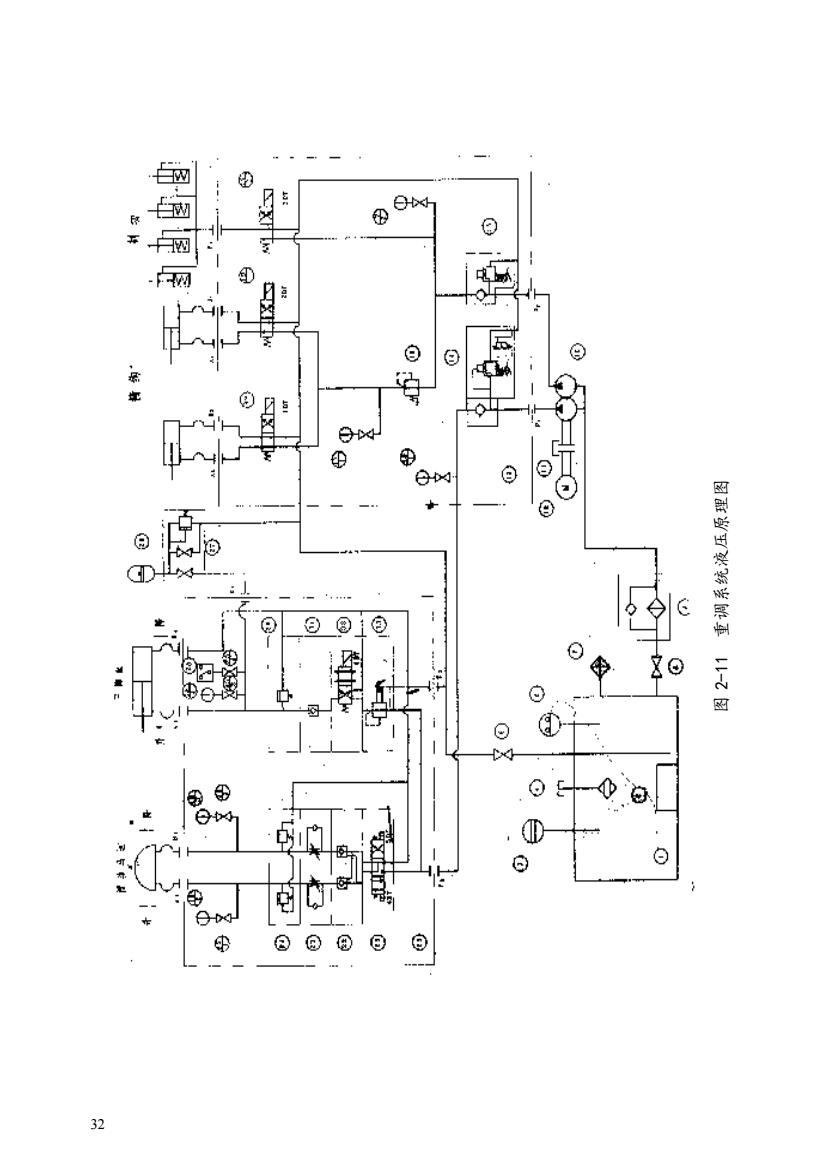

(2)泵站主要结构及其作用 a油箱 油箱的用途主要是储油和散热。泵站的动力部件,液压回路及集成块全部装在油箱 顶板上。顶板四周设有污油槽,维修和更换液压元件及密封时散漏的液压油可集中从排 污口排出。为防止液压系统工作时,由空气带入油箱尘埃和加油过程中混入颗粒杂质, 油箱顶部还设置有液压空气滤清器,侧面装置的液位计和清洗窗,便于观察液位、液温 及油箱内部的清洗,寒冷的北方液压站油箱上设置有油加热器。 b液压动力源 本系统动力源由7.5千瓦或15千瓦立式电机驱动Y2型中高压叶片泵获得,电与 油泵装置在可翻转的油泵电机联接板上,便于油泵和滤油器的更换和清洗。 c系统控制部分及其它: 本系统液压回路均采用集成块和板式联接方式,集成度高、占用空间小、维修方便, 所有接管部分均使用焊接式管接头,密封可靠。 (3)液压回路原理说明 重调系统 液压动力源由7.5千瓦或15千瓦(1440rmin)立式电机驱动YB4型中高压叶片泵 获得。 油泵额定压力 16MPA (20MPA) 油泵排量 25ML/r (40L/mIN) 系统最大需油量 120L/min( 大臂举行)82L/min 系统最大工作压力 10MPa ~12MPa(大臂举行) 蓄能器容量 32 -40L 充气压力 5MPa (供参考》 本系统因大臂起落需油量大,而且为间歇工作,采用蓄能器与卸阀的充液回路,满 足系统工作要求(见液压原理图2-11),油泵排量小,动力消耗少。大臂起落速度高,终 端冲击溃量大,大臂落下时,系统呈超越负载状况,采用比例方向流量阀与FD型平稀 阀控制,大臂起落平稳,不受负载变化的影响,终端停止定位精确,减速平滑无冲击, D型平衡阀附加的单向功能,密封性好,在管路损坏或控制失灵时,可防止大臂自由下 落造成事故。 三、重车调车机的工作过程 重车调车机在不同的布置方案中可以有不同的运行工作过程。一般来讲,与翻车机 配套运行过程如下: 由机车将整列(50辆)重车皮推送到自动卸车区段,重调机与车辆挂钩,使第二辆 车皮的前转向架处于夹轮器位置,人工或自动将第一辆车钩摘掉,重调车机将第一辆重 车皮牵到翻车机平台上定位,重调机自动摘钩抬臂。并退出翻车机,同时翻车机开始翻 卸,重调机返回与第二辆重车皮挂钩,同时夹轮器松开,重调机将整车列牵动,使其位 移一个车位,夹轮器夹紧第三辆重车皮前轮时,人工或自动将第二辆与第三辆联接的车 钩解开,重调机将第二节重车皮牵至翻车机平台上定位并摘钩,然后将卸空的空车皮推 往迁车台定位,重调机摘钩拾臂并返回,如此循环,直至将整列车车皮卸完。 31

31 (2)泵站主要结构及其作用 a 油箱 油箱的用途主要是储油和散热。泵站的动力部件,液压回路及集成块全部装在油箱 顶板上。顶板四周设有污油槽,维修和更换液压元件及密封时散漏的液压油可集中从排 污口排出。为防止液压系统工作时,由空气带入油箱尘埃和加油过程中混入颗粒杂质, 油箱顶部还设置有液压空气滤清器,侧面装置的液位计和清洗窗,便于观察液位、液温 及油箱内部的清洗,寒冷的北方液压站油箱上设置有油加热器。 b 液压动力源 本系统动力源由 7.5 千瓦或 15 千瓦立式电机驱动 YB2 型中高压叶片泵获得,电机与 油泵装置在可翻转的油泵电机联接板上,便于油泵和滤油器的更换和清洗。 c 系统控制部分及其它: 本系统液压回路均采用集成块和板式联接方式,集成度高、占用空间小、维修方便, 所有接管部分均使用焊接式管接头,密封可靠。 (3)液压回路原理说明 重调系统 液压动力源由 7.5 千瓦或 15 千瓦(1440r/min)立式电机驱动 YB4 型中高压叶片泵 获得。 油泵额定压力 16MPA (20MPA) 油泵排量 25ML/r (40L/mIN) 系统最大需油量 120L/min( 大臂举行) 82L/min 系统最大工作压力 10MPa ~12MPa(大臂举行) 蓄能器容量 32 ~40L 充气压力 5MPa (供参考) 本系统因大臂起落需油量大,而且为间歇工作,采用蓄能器与卸阀的充液回路,满 足系统工作要求(见液压原理图 2-11),油泵排量小,动力消耗少。大臂起落速度高,终 端冲击溃量大,大臂落下时,系统呈超越负载状况,采用比例方向流量阀与 FD 型平稀 阀控制,大臂起落平稳,不受负载变化的影响,终端停止定位精确,减速平滑无冲击, FD 型平衡阀附加的单向功能,密封性好,在管路损坏或控制失灵时,可防止大臂自由下 落造成事故。 三、重车调车机的工作过程 重车调车机在不同的布置方案中可以有不同的运行工作过程。一般来讲,与翻车机 配套运行过程如下: 由机车将整列(50 辆)重车皮推送到自动卸车区段,重调机与车辆挂钩,使第二辆 车皮的前转向架处于夹轮器位置,人工或自动将第一辆车钩摘掉,重调车机将第一辆重 车皮牵到翻车机平台上定位,重调机自动摘钩抬臂。并退出翻车机,同时翻车机开始翻 卸,重调机返回与第二辆重车皮挂钩,同时夹轮器松开,重调机将整车列牵动,使其位 移一个车位,夹轮器夹紧第三辆重车皮前轮时,人工或自动将第二辆与第三辆联接的车 钩解开,重调机将第二节重车皮牵至翻车机平台上定位并摘钩,然后将卸空的空车皮推 往迁车台定位,重调机摘钩抬臂并返回,如此循环,直至将整列车车皮卸完

网 ⊙ ⊙ ⊙ 32

32 图 2-11 重调系统液压原理图

第四节 空车调车机结构及性能 D水11.0型齿轮传动空车调车机,传动装置采用齿轮传动。它在平行于空车线的轨道 上往复运行,将空车皮集结在空车线上,以便将翻卸过后的车辆由调度机车拉走。 一、DK11.0型空车调车机的技术性能 D11.0型空车调车机的技术规范见表2-5 表2-5 DK11.0型空车调车机的技术规范 技术性能 数据指标 调车机推力 75KN 工作行程 35m 极限行程 39m 往返运行速度 0.175-0.7M/S 电机型号 YZP280S-10M 功率 37KW 转速 569rpm 负载持续率 FC40%6 数量 2台 减速机型号 NZL2-630G-18 速比 18 数量 2台 输入转矩 3000N.M 输出转矩 63000NM 主传动齿轮 模数 22 压力角 200 齿数 公 变位系数 +0.5 设备总重量 46 二、空车调车机的结构 DK11.0型齿轮传动空车调车机主要由以下几部分组成。它包括车体、行走车轮、导向车 轮、固定式调车臂和传动机构等。如图2一12所示。下面分别给予简要说明

33 第四节 空车调车机结构及性能 DK11.0 型齿轮传动空车调车机,传动装置采用齿轮传动。它在平行于空车线的轨道 上往复运行,将空车皮集结在空车线上,以便将翻卸过后的车辆由调度机车拉走。 一、DK11.0 型空车调车机的技术性能 DK11.0 型空车调车机的技术规范见表 2- 5 表 2-5 DK11.0 型空车调车机的技术规范 技术性能 数据指标 调车机推力 工作行程 极限行程 往返运行速度 电机型号 功率 转速 负载持续率 数量 减速机型号 速比 数量 输入转矩 输出转矩 主传动齿轮 模数 压力角 齿数 变位系数 设备总重量 75KN 35m 3 9m 0.175~0.7M/S YZP280S—10M 37KW 569rpm FC 40 % 2 台 NZL2-630G-18 18 2 台 3000N.M 63000N.M 22 20 0 15 +0.5 46t 二、空车调车机的结构 DK11.0 型齿轮传动空车调车机主要由以下几部分组成。它包括车体、行走车轮、导向车 轮、固定式调车臂和传动机构等。如图 2 -12 所示。下面分别给予简要说明

34

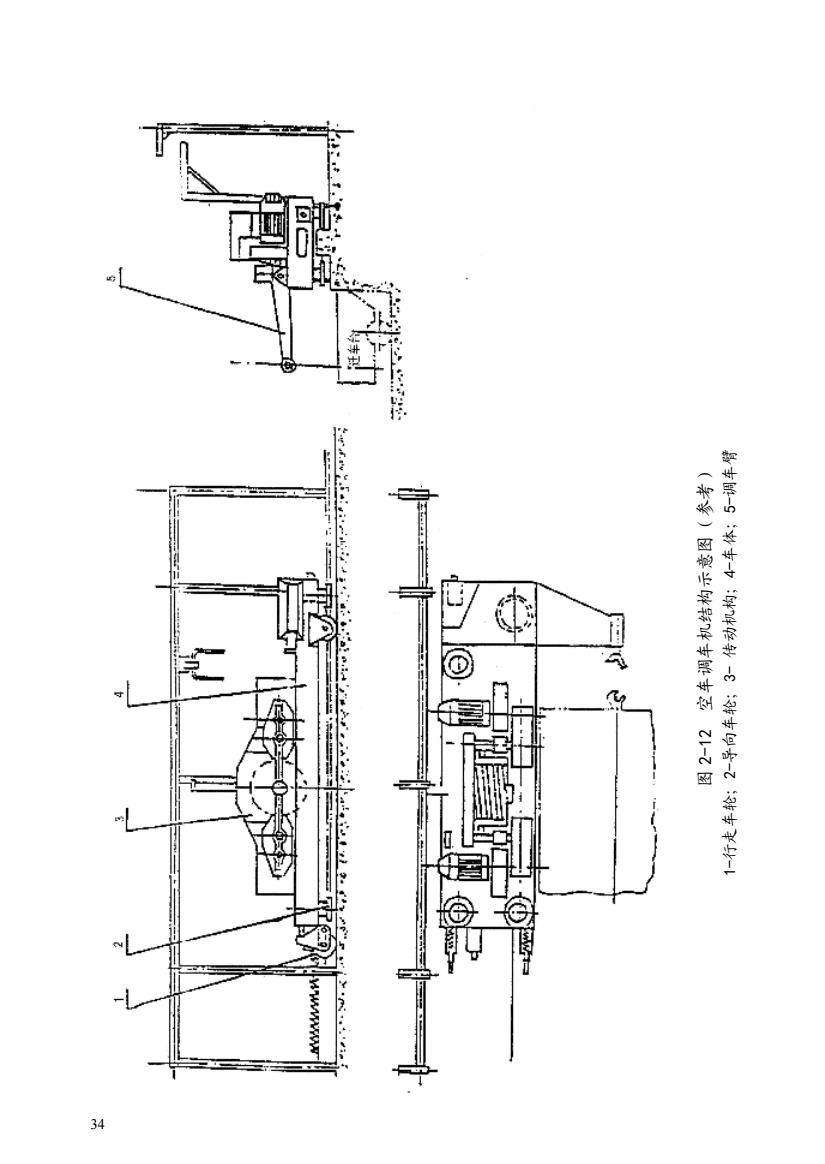

34 图 2-12 空车调车机结构示意图(参考) 1-行走车轮;2-导向车轮;3- 传动机构;4-车体;5-调车臂

1、车体:由一个有足够刚度的大型钢结构件组成。 2、行走车轮:调车机装有四个行走车轮。三个车轮焊接在车体上。另一个车轮装有 可调整的弹簧机械与弹性联接,其作用有三:其一通过调节使车体保持水平;其二是减 少振动:其三是保证四个车轮部能承受调车体的重量。 3、导向轮:调车机装有四个导向轮,它可借助导向轨道的反作用力以保证调车机在 运行时不发生偏转而掉道:它还可以通过导向轨来克服牵引车辆时所产生的扭矩。 4、固定式调车臂:通过调车臂牵引空车皮。 5、传动装置:调车机有2套传动装置。调车机的牵引力是由2组齿轮啮合在地面上 一根齿条上获得的,每个驱动单元由传动电动机,摩擦离合器,液压推杆制动器,回转 减速机,传动轴及传动轴上的小齿轮组成,每个行走驱动装置自成一体。 三、DK11.0型齿轮传动空车调车机工作过程 当空车车辆由迁车台送至与空车线对位后,空车调车机启动,将空车车辆推送到空 车线上,空车车辆全部离开迁车台后,迁车台返回到重车线。空车调车机运行一段距离 后,在限位开关的作用下停止运行,然后电动机反转,空车调车机返回到起始位置。当 迁车台运送第二节空车到空车线对位后,空车调车机便开始推送第二节空车,以此程序 进行循环作业,直至推送完最后一节空车为止。 第五节迁车平台 迁车台是用在翻车机卸车线上,将翻卸完煤的空车从重车线移到空车线的替代反驼 峰的换向设备。它用于折返式翻车机卸车线系统。 迁车台可以左行(沿进车方向看)亦可右行(沿进车方向看),二者技术性能及结构 形式均相同,仅仅区别于双向定位中档柱在基础上的安装位置。 一、迁车台的技术性能 本公司采用的迁车台型号为QK12型销齿传动迁车台,其技术规范见表2-6。 表2-6QK12型销齿传动迁车台的技术规范 技术性能 数据指标 载重量 正常工作 30T 事故工作(物料未卸出) 105T 运行速度 0.6m/s 对位速度 驱动装置 电动机 型号 Y132M-4 功率 7.5KW 转速 1500rpm 负载持续率(FC40%)S4工作制 40%

35 l、车体:由一个有足够刚度的大型钢结构件组成。 2、行走车轮:调车机装有四个行走车轮。三个车轮焊接在车体上。另一个车轮装有 可调整的弹簧机械与弹性联接,其作用有三:其一通过调节使车体保持水平;其二是减 少振动;其三是保证四个车轮部能承受调车体的重量。 3、导向轮:调车机装有四个导向轮,它可借助导向轨道的反作用力以保证调车机在 运行时不发生偏转而掉道;它还可以通过导向轨来克服牵引车辆时所产生的扭矩。 4、固定式调车臂:通过调车臂牵引空车皮。 5、传动装置:调车机有 2 套传动装置。调车机的牵引力是由 2 组齿轮啮合在地面上 一根齿条上获得的,每个驱动单元由传动电动机,摩擦离合器,液压推杆制动器,回转 减速机,传动轴及传动轴上的小齿轮组成,每个行走驱动装置自成一体。 三、DK11.0 型齿轮传动空车调车机工作过程 当空车车辆由迁车台送至与空车线对位后,空车调车机启动,将空车车辆推送到空 车线上,空车车辆全部离开迁车台后,迁车台返回到重车线。空车调车机运行一段距离 后,在限位开关的作用下停止运行,然后电动机反转,空车调车机返回到起始位置。当 迁车台运送第二节空车到空车线对位后,空车调车机便开始推送第二节空车,以此程序 进行循环作业,直至推送完最后一节空车为止。 第五节 迁车平台 迁车台是用在翻车机卸车线上,将翻卸完煤的空车从重车线移到空车线的替代反驼 峰的换向设备。它用于折返式翻车机卸车线系统。 迁车台可以左行(沿进车方向看)亦可右行(沿进车方向看),二者技术性能及结构 形式均相同,仅仅区别于双向定位中档柱在基础上的安装位置。 一、迁车台的技术性能 本公司采用的迁车台型号为 QK12 型销齿传动迁车台,其技术规范见表 2-6。 表 2-6 QK12 型销齿传动迁车台的技术规范 技术性能 数据指标 载重量 正常工作 事故工作(物料未卸出) 运行速度 对位速度 驱动装置 电动机 型号 功率 转速 负载持续率(FC40%)S4 工作制 30T 105T 0.6m/s Y132M-4 7.5KW 1500rpm 40%