粉与氧的化学反应速度和混合接触速度。当炉内温度很高,氧气供应充足而气粉混合强 烈、均匀时,燃烧速度就快。反之,则燃烧速度就慢。 3、燃烬阶段 在峡烧阶段中,未燃限而被灰句用的少量固定碳在嫉迟阶段继续缺烧,直到燃迟 在此阶段中,由于氧气供应不足,气粉的混合较弱,炉内温度较低,所以这一阶段需要 的时间较长。 由上可知,燃料的燃烧过程是十分复杂的,应当指出,燃料燃烧三个阶段的划分不 是绝对截然分开的, 三个阶段实际上是交错进行的,即使对一颗碳粒来说也是这样,如 挥发分在燃烧的时候还在不断逸出,而焦炭还在燃烧的过程中就不断形成了灰渣。 二、迅速而完全燃烧的必要条件 煤粉在炉内的燃烧,应在保证稳定燃烧的基础上,提高燃烧的完善程度,亦即应使 煤粉在炉内达到迅速而完全地燃烧,为此必须具备下述基本条件 1、相当高的炉内温度 炉温越高,燃烧越快,着火区周围的温度高,可以促使煤粉很快着火。在燃烧阶段 形成的炉膛火焰中心,温度很高,燃烧很快,燃烬阶段燃烧速度很慢,此时温度也不宜 过低,否则会有部分焦炭燃烧不完全造成损失。 2、合话的空气量 燃烧的好坏与送入炉内空气量的多少有很大的关系。如果按理论空气量供应空气, 由于在炉膛中不能保证每一个可燃质分子与氧气分子都充分接触,因此将造成不完全燃 烧损失:如果送入的实际空气量大于理论空气量过多,又会使排烟量增大,造成排烟热 损失增加,甚至会降低炉膛温度,影响燃烧。因此,为了保证燃料的完全燃烧,炉膛内 应保持最佳的过剩空气系数,也就是保持最合适的空气量。 3、煤粉与空气的良好混合 送入炉膛的空气要与煤粉充分混合,必须使氧与煤粉有足够的接触机会,提高氧向 碳粒表面的扩散速度,以强化燃烧反应。因此煤粉炉一般都采用二次混合燃烧。即煤粉 由一次风携带进入炉膛,由于高温烟气的辐射和混入,使煤粉气流的温度很快达到着火 点,而使煤粉着火。所以一次风量不宜过大,只要能满足挥发分燃烧的需要即可。煤粉 着火后,一次风很快被消耗,这时二次风以很高的速度(600米秒)睛入炉内与煤粉 混合,形成强烈的扰动,冲破或减少碳表面的烟气层和灰壳,以强行扩散代替自然扩散, 从而提高扩散速度,使燃烧速度加快。 炉内混合是否良好,与炉内气体的流动情况,即炉内空气动力工况有直接的关系, 般情况下,炉内的气体是旋转向上流动的,以促使气和粉充分混合。 4、充足的燃烧时间 煤粉的燃烧需要一定的时间,煤粉从喷燃器出口到炉膛出口一般需要2~3秒钟,在 这段时间内煤粉必须完全燃烧掉,否则到了炉膛出口处,因受热面多,烟气温度很快下 降,燃烧就会停止,从而造成不完全燃烧损失。 要满足以上这些基本条件,要求燃烧设备具有合理的结构,并进行合理的布置,同 时要科学地组织整个燃烧过程, 三、燃烧效率 在实际燃烧设备中,煤粉不可能达到完全燃烧,总会有一些不完全燃烧损失,为了

11 粉与氧的化学反应速度和混合接触速度。当炉内温度很高,氧气供应充足而气粉混合强 烈、均匀时,燃烧速度就快。反之,则燃烧速度就慢。 3、燃烬阶段 在燃烧阶段中,未燃烬而被灰包围的少量固定碳在燃烬阶段继续燃烧,直到燃烬, 在此阶段中,由于氧气供应不足,气粉的混合较弱,炉内温度较低,所以这一阶段需要 的时间较长。 由上可知,燃料的燃烧过程是十分复杂的,应当指出,燃料燃烧三个阶段的划分不 是绝对截然分开的,三个阶段实际上是交错进行的,即使对一颗碳粒来说也是这样,如 挥发分在燃烧的时候还在不断逸出,而焦炭还在燃烧的过程中就不断形成了灰渣。 二、迅速而完全燃烧的必要条件 煤粉在炉内的燃烧,应在保证稳定燃烧的基础上,提高燃烧的完善程度,亦即应使 煤粉在炉内达到迅速而完全地燃烧,为此必须具备下述基本条件。 1、相当高的炉内温度 炉温越高,燃烧越快,着火区周围的温度高,可以促使煤粉很快着火。在燃烧阶段 形成的炉膛火焰中心,温度很高,燃烧很快,燃烬阶段燃烧速度很慢,此时温度也不宜 过低,否则会有部分焦炭燃烧不完全造成损失。 2、合适的空气量 燃烧的好坏与送入炉内空气量的多少有很大的关系。如果按理论空气量供应空气, 由于在炉膛中不能保证每一个可燃质分子与氧气分子都充分接触,因此将造成不完全燃 烧损失;如果送入的实际空气量大于理论空气量过多,又会使排烟量增大,造成排烟热 损失增加,甚至会降低炉膛温度,影响燃烧。因此,为了保证燃料的完全燃烧,炉膛内 应保持最佳的过剩空气系数,也就是保持最合适的空气量。 3、煤粉与空气的良好混合 送入炉膛的空气要与煤粉充分混合,必须使氧与煤粉有足够的接触机会,提高氧向 碳粒表面的扩散速度,以强化燃烧反应。因此煤粉炉一般都采用二次混合燃烧。即煤粉 由一次风携带进入炉膛,由于高温烟气的辐射和混入,使煤粉气流的温度很快达到着火 点,而使煤粉着火。所以一次风量不宜过大,只要能满足挥发分燃烧的需要即可。煤粉 着火后,一次风很快被消耗,这时二次风以很高的速度(60~70 米/秒)喷入炉内与煤粉 混合,形成强烈的扰动,冲破或减少碳表面的烟气层和灰壳,以强行扩散代替自然扩散, 从而提高扩散速度,使燃烧速度加快。 炉内混合是否良好,与炉内气体的流动情况,即炉内空气动力工况有直接的关系, 一般情况下,炉内的气体是旋转向上流动的,以促使气和粉充分混合。 4、充足的燃烧时间 煤粉的燃烧需要一定的时间,煤粉从喷燃器出口到炉膛出口一般需要 2~3 秒钟,在 这段时间内煤粉必须完全燃烧掉,否则到了炉膛出口处,因受热面多,烟气温度很快下 降,燃烧就会停止,从而造成不完全燃烧损失。 要满足以上这些基本条件,要求燃烧设备具有合理的结构,并进行合理的布置,同 时要科学地组织整个燃烧过程。 三、燃烧效率 在实际燃烧设备中,煤粉不可能达到完全燃烧,总会有一些不完全燃烧损失,为了

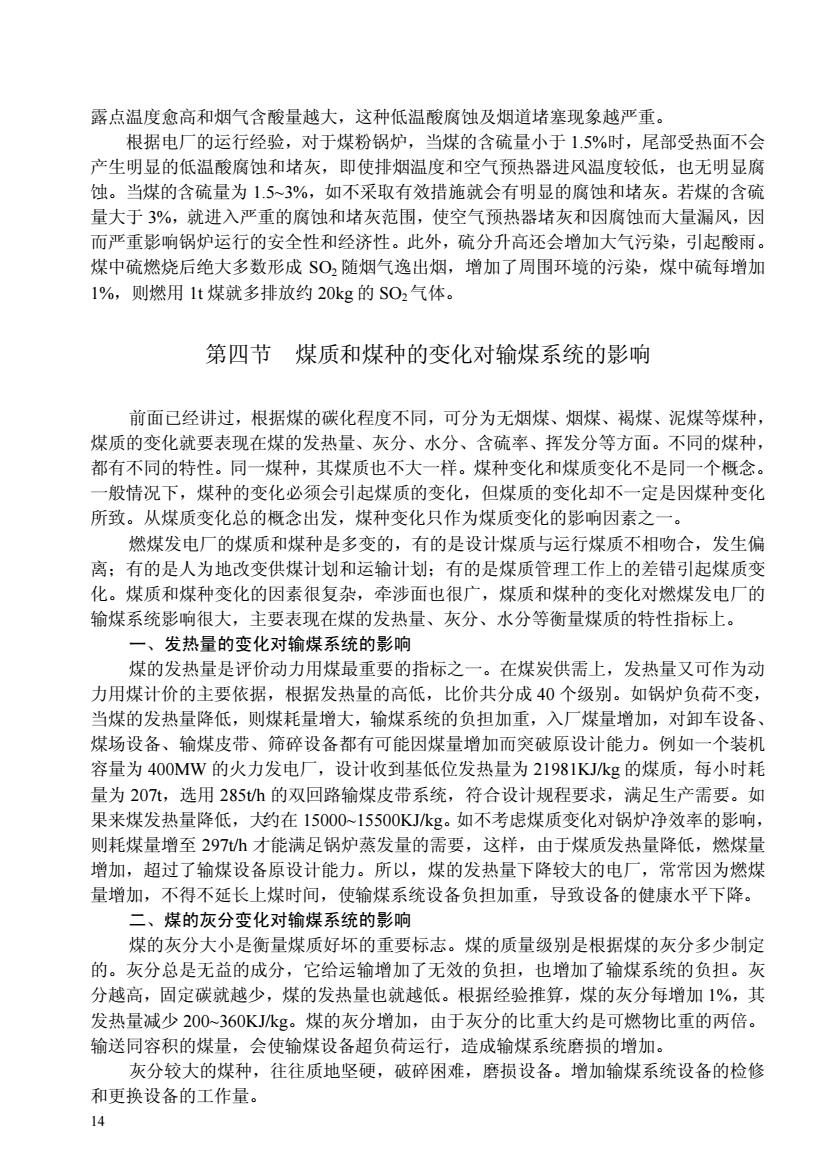

充分利用燃料的发热量,提高锅炉运行的经济性,应尽量控制不完全燃烧热损失在最小 范围内。 燃烧效率是用来说明燃料燃烧的好坏程度的,它表示燃料在燃烧设备中的燃烬程度, 用符号ne表示 n100%(化学和物理未完全燃烧损失)% 现代锅炉的燃烧效率在95%以上。 第三节煤质和煤种变化对锅炉运行的影响 燃料的种类和性质对锅炉燃烧设备的结构选型,受热面布置,以及运行的经济性和 可靠性都有很大影响。在运行中煤质和煤种的变化会使燃料发热量、挥发分、水分、灰 分、硫分和灰渣特性都会变动,因而对锅炉工作的影响较复杂,这里不予讲述。下面仅 介绍煤质变化对锅炉运行的影响。 ■■ 挥发分的影响 1000 煤的挥发分含量是评定其燃烧性能的 着 首要指标。不同煤种、挥发分含量也不同。 800 挥发分含量高的煤,很容易着火燃烧。 600 图1-1所示为着火温度与挥发分含量 的关系。 400 二、水分的影响 200 煤的水分是评价煤炭经济价值的基本 指标,它既是数量指标又是质量指标。 0 燃煤中的水分是惰性物质,它的存在 20 0 挥发分% 会使煤的低位发热量下降,因为计算低位 发热量时要扣除水分的蒸发潜热(即扣除 图1-1气粉混合物的着火 汽化潜热)。 温度与挥发含量关系 燃煤所含的水分,通常按其存在的状 d一堆积煤粉的阴燃温度 态和分析方法分为两部分。按收到基成分 来讲, 部分称为内在水分或固有水分,即在大气状态下风干后的煤所保持的吸附水分 即燃煤分子中以化学力吸附在煤内部小毛细管中的水分。另一部分称为外在水分,即燃 煤表面及颗粒之间所保持的水分,它随外界环境而有较大的变动。这两部分水气之和称 为煤的全水分。收到基内在水分按其直接测定方法也常用空气干燥基水分表示。 燃煤的水分增加,会使燃烧温度下降。 燃煤的水分增加,还会使锅炉的烟气量增加,这样不但增加了排烟的热损失,而且 还增加了引风机的耗电量。 燃煤的水分增加,其流散性逐渐恶化,会使煤仓、输煤管道及给煤机粘结、堵塞 但是,从燃烧动力来讲,燃烧含有适量的水分对燃烧过程有以下有利的作用: 1、火焰中含有水蒸汽对煤粉炉的悬浮燃烧是一种有效的催化剂: 2、水蒸汽分子可以加速煤粉焦炭残骸的气化和燃烧:

12 20 40 60 挥发分% 充分利用燃料的发热量,提高锅炉运行的经济性,应尽量控制不完全燃烧热损失在最小 范围内。 燃烧效率是用来说明燃料燃烧的好坏程度的,它表示燃料在燃烧设备中的燃烬程度, 用符号ηrg表示 ηrg=100%(化学和物理未完全燃烧损失)% 现代锅炉的燃烧效率在 95%以上。 第三节 煤质和煤种变化对锅炉运行的影响 燃料的种类和性质对锅炉燃烧设备的结构选型,受热面布置,以及运行的经济性和 可靠性都有很大影响。在运行中煤质和煤种的变化会使燃料发热量、挥发分、水分、灰 分、硫分和灰渣特性都会变动,因而对锅炉工作的影响较复杂,这里不予讲述。下面仅 介绍煤质变化对锅炉运行的影响。 一、挥发分的影响 煤的挥发分含量是评定其燃烧性能的 首要指标。不同煤种、挥发分含量也不同。 挥发分含量高的煤,很容易着火燃烧。 图 1-1 所示为着火温度与挥发分含量 的关系。 二、水分的影响 煤的水分是评价煤炭经济价值的基本 指标,它既是数量指标又是质量指标。 燃煤中的水分是惰性物质,它的存在 会使煤的低位发热量下降,因为计算低位 发热量时要扣除水分的蒸发潜热(即扣除 图 1-1 气粉混合物的着火 汽化潜热)。 温度与挥发含量关系 燃煤所含的水分,通常按其存在的状 d—堆积煤粉的阴燃温度 态和分析方法分为两部分。按收到基成分 来讲,一部分称为内在水分或固有水分,即在大气状态下风干后的煤所保持的吸附水分, 即燃煤分子中以化学力吸附在煤内部小毛细管中的水分。另一部分称为外在水分,即燃 煤表面及颗粒之间所保持的水分,它随外界环境而有较大的变动。这两部分水气之和称 为煤的全水分。收到基内在水分按其直接测定方法也常用空气干燥基水分表示。 燃煤的水分增加,会使燃烧温度下降。 燃煤的水分增加,还会使锅炉的烟气量增加,这样不但增加了排烟的热损失,而且 还增加了引风机的耗电量。 燃煤的水分增加,其流散性逐渐恶化,会使煤仓、输煤管道及给煤机粘结、堵塞。 但是,从燃烧动力来讲,燃烧含有适量的水分对燃烧过程有以下有利的作用: 1、火焰中含有水蒸汽对煤粉炉的悬浮燃烧是一种有效的催化剂; 2、水蒸汽分子可以加速煤粉焦炭残骸的气化和燃烧; 1000 800 600 400 200 0 着 火 温 度 ℃

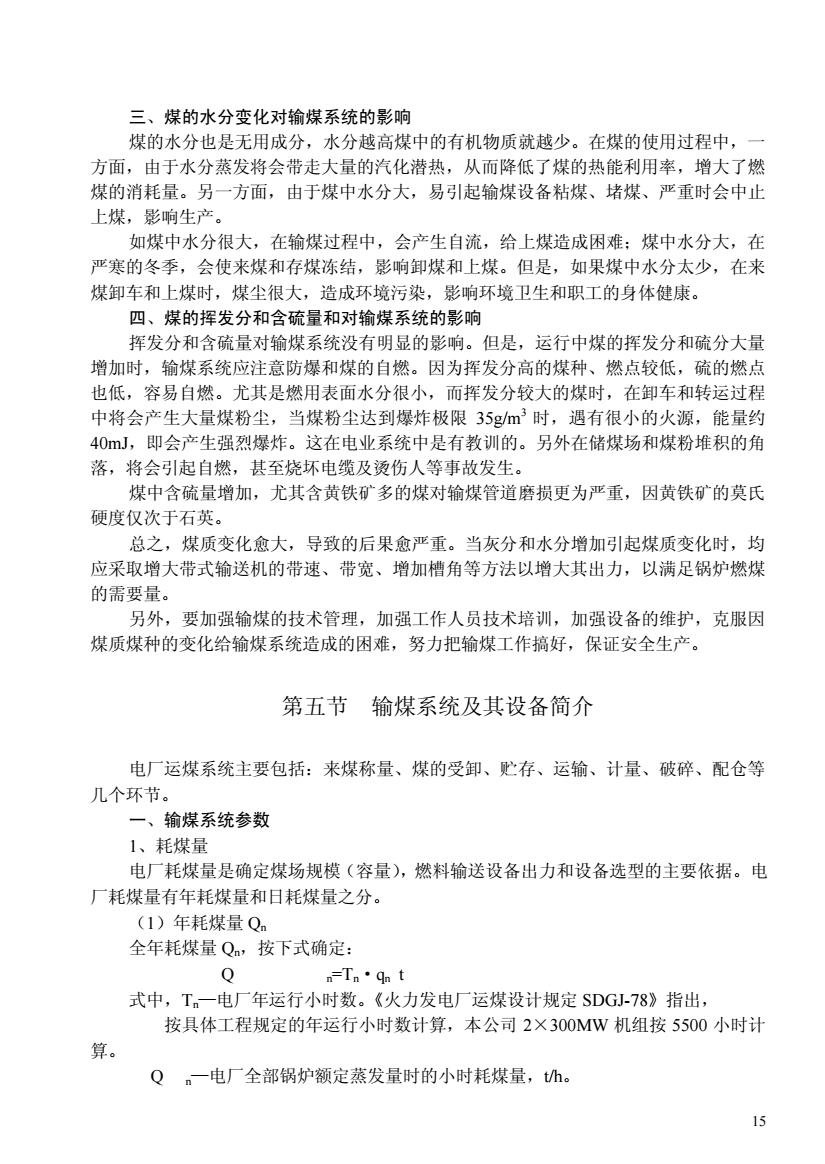

3、水蒸汽还可以提高火焰黑度,增加辐射放热强度。 对于烟煤,外在水分超过810%,就会造成输煤、给煤系统运行中的麻烦:如水分 越过12~15%,就严重影响运行的可靠性。 三、灰分的影响 灰分对燃烧的影响表现在对着火的影响,从图1-2可以看出,灰分含量高会使火焰 传播速度减慢,着火时间推迟,燃烧温度下降,燃烧稳定性差。 燃煤灰分增加,其可燃质含量减少。因此,发热量、燃烧所需要的空气量和燃烧后 生成的烟气量等比设计值低。 灰分增加,会使煤的燃烬度变差, 13 不完全燃烧的热损失增加 火 灰分增加,灰渣的物理热损失也 1) 成正比地增加,对液态排渣炉的经济 焰 性影响更大。 灰分增加,对锅炉的受热面沾污 和磨损愈严重。炉膛受热面沾污会引 起炉膛结焦,受热面结焦和沾污会影 响传热,使排阳温度升高,从而降低 锅炉的经济性。受热面磨损,会降低 其使用寿命,威胁锅炉的安全运行。 灰分的熔融性对锅护运行影响也 很大。灰分的温度ST小于1350℃时 就有可能造成炉膛结焦,妨碍锅炉连 续安全运行。如果燃用灰分熔点低的 2 8101214 煤,就必须控制炉膛热强度,以防止 风粉比,kg空气/g煤 灰分结焦。 图1-2灰分对火焰传播速度的影响 四、硫分的影响 燃煤中所含的硫分以有机硫和黄铁矿(FF)硫为主。灰中也常含有少量的硫酸盐 类。有机硫和黄铁矿都参与燃烧,生成S02和SO3,故称为合成可燃硫。硫酸盐在1000 ℃以上也有一部分热解生成SO。可燃硫与可热解的硫酸盐硫之和称为挥发硫。 煤中的硫对着火和燃烧过程没有明显的影响,但煤中含硫量增加,常会引起煤粉仓 内煤粉温度升高,当进入空气时,甚至自燃。 燃煤中含硫量增大,最大的影响是燃烧产生的烟气会使低温受热面形成低温酸腐蚀 随之也会带来烟气通道堵塞等问题。 燃煤中的可燃硫在燃烧过程中被氧化,生成SO2及微量的SO,硫酸盐也会受热分 解出SO。SO,含量虽然是很少的,但由于它与烟气中的水蒸汽结合形成硫酸蒸汽,硫酸 蒸汽开始凝结的温度称为酸露点,当烟气温度低于酸露点时,硫酸蒸汽在低温受热面及 烟道部分就会凝聚造成酸腐蚀和沾污。烟气中的$O2对受热面的腐蚀及沾污没有明显的 影响 由于烟气露点温度的升高,在锅炉尾部受热面一主要是低温段空气预热器,会因 壁温度低于露点温度而凝结成配液并沾附灰垢,从而堵塞烟气通道,腐蚀受热面金属, 13

13 3、水蒸汽还可以提高火焰黑度,增加辐射放热强度。 对于烟煤,外在水分超过 8~10%,就会造成输煤、给煤系统运行中的麻烦;如水分 越过 12~15%,就严重影响运行的可靠性。 三、灰分的影响 灰分对燃烧的影响表现在对着火的影响,从图 1-2 可以看出,灰分含量高会使火焰 传播速度减慢,着火时间推迟,燃烧温度下降,燃烧稳定性差。 燃煤灰分增加,其可燃质含量减少。因此,发热量、燃烧所需要的空气量和燃烧后 生成的烟气量等比设计值低。 灰分增加,会使煤的燃烬度变差, 不完全燃烧的热损失增加。 灰分增加,灰渣的物理热损失也 成正比地增加,对液态排渣炉的经济 性影响更大。 灰分增加,对锅炉的受热面沾污 和磨损愈严重。炉膛受热面沾污会引 起炉膛结焦,受热面结焦和沾污会影 响传热,使排烟温度升高,从而降低 锅炉的经济性。受热面磨损,会降低 其使用寿命,威胁锅炉的安全运行。 灰分的熔融性对锅炉运行影响也 很大。灰分的温度 ST 小于 1350℃时, 就有可能造成炉膛结焦,妨碍锅炉连 续安全运行。如果燃用灰分熔点低的 煤,就必须控制炉膛热强度,以防止 灰分结焦。 图 1-2 灰分对火焰传播速度的影响 四、硫分的影响 燃煤中所含的硫分以有机硫和黄铁矿(FeF2)硫为主。灰中也常含有少量的硫酸盐 类。有机硫和黄铁矿都参与燃烧,生成 SO2和 SO3,故称为合成可燃硫。硫酸盐在 1000 ℃以上也有一部分热解生成 SO3。可燃硫与可热解的硫酸盐硫之和称为挥发硫。 煤中的硫对着火和燃烧过程没有明显的影响,但煤中含硫量增加,常会引起煤粉仓 内煤粉温度升高,当进入空气时,甚至自燃。 燃煤中含硫量增大,最大的影响是燃烧产生的烟气会使低温受热面形成低温酸腐蚀, 随之也会带来烟气通道堵塞等问题。 燃煤中的可燃硫在燃烧过程中被氧化,生成 SO2 及微量的 SO3,硫酸盐也会受热分 解出 SO3。SO3含量虽然是很少的,但由于它与烟气中的水蒸汽结合形成硫酸蒸汽,硫酸 蒸汽开始凝结的温度称为酸露点,当烟气温度低于酸露点时,硫酸蒸汽在低温受热面及 烟道部分就会凝聚造成酸腐蚀和沾污。烟气中的 SO2 对受热面的腐蚀及沾污没有明显的 影响。 由于烟气露点温度的升高,在锅炉尾部受热面——主要是低温段空气预热器,会因 壁温度低于露点温度而凝结成配液并沾附灰垢,从而堵塞烟气通道,腐蚀受热面金属

露点温度愈高和烟气含酸量越大,这种低温酸腐蚀及烟道堵塞现象越严重。 根据电厂的运行经验,对于煤粉锅炉,当煤的含硫量小于1.5%时,尾部受热面不会 产生明显的低温酸腐蚀和堵灰,即使排烟温度和空气预热器进风温度较低,也无明显腐 蚀。当煤的含硫量为1.5~3%,如不采取有效措施就会有明显的腐蚀和堵灰。若煤的含硫 量大于3%,就进入严重的腐蚀和堵灰范围,使空气预热器堵灰和因腐蚀而大量漏风,因 而严重影响锅炉运行的安全性和经济性。此外,硫分升高还会增加大气污染,引起酸雨。 煤中硫燃烧后绝大多数形成SO2随烟气逸出烟,增加了周围环境的污染,煤中硫每增加 1%,则燃用1t煤就多挂放约20kg的SO2气体。 第四节煤质和煤种的变化对输煤系统的影响 前面已经讲过,根据煤的碳化程度不同,可分为无烟煤、烟煤、褐煤、泥煤等煤种, 煤质的变化就要表现在煤的发热量、灰分、水分、含硫率、挥发分等方面。不同的煤种, 都有不同的特性。同一煤种,其煤质也不大一样。煤种变化和煤质变化不是同一个概念, 一般情况下,煤种的变化必须会引起煤质的变化,但煤质的变化却不一定是因煤种变化 所致。从煤质变化总的概念出发,煤种变化只作为煤质变化的影响因素之一。 燃煤发电厂的煤质和煤种是多变的,有的是设计煤质与运行煤质不相吻合,发生偏 离:有的是人为地改变供煤计划和运输计划:有的是煤质管理工作上的差错引起煤质变 化。煤质和煤种变化的因素很复杂,牵涉面也很广,煤质和煤种的变化对燃煤发电厂的 输煤系统影响很大,主要表现在煤的发热量、灰分、水分等衡量煤质的特性指标上。 发热量的变化对输煤系统的影响 煤的发热量是评价动力用煤最重要的指标之一。在煤炭供需上,发热量又可作为动 力用煤计价的主要依据,根据发热量的高低,比价共分成40个级别。如锅炉负荷不变, 当煤的发热量降低,则煤耗量增大,输煤系统的负担加重,入厂煤量增加,对卸车设备 煤场设备、输煤皮带、筛碎设备都有可能因煤量增加而突破原设计能力。例如一个装机 容量为400MW的火力发电厂,设计收到基低位发热量为21981KJ/g的煤质,每小时耗 量为207t,选用285h的双回路输煤皮带系统,符合设计规程要求,满足生产需要。如 果来煤发热量降低,大约在15000~15500KJg。如不考虑煤质变化对锅炉净效率的影响, 则耗煤量增至297h才能满足锅炉蒸发量的需要,这样,由于煤质发热量降低,燃煤量 增加,留时了输煤设备原设计能力。所以,煤的发执量下降饺大的电,常常因为燃煤 量增加,不得不延长上煤时间,使输煤系统设备负担加重,导致设备的健康水平下降。 二、煤的灰分弯化对输煤系统的影响 煤的灰分大小是衡量煤质好坏的重要标志。煤的质量级别是根据煤的灰分多少制定 的。灰分总是无益的成分,它给运输增加了无效的负担,也增加了输煤系统的负担。灰 分越高,固定碳就越少,煤的发热量也就越低。根据经验推算,煤的灰分每增加1%,其 发热量减少200360KJg。煤的灰分增加,由于灰分的比重大约是可燃物比重的两倍。 输送同容积的煤量,会使输煤设备超负荷运行,造成输煤系统磨损的增加。 灰分较大的煤种,往往质地坚硬,破碎困难,磨损设备。增加输煤系统设备的检修 和更换设备的工作量。 14

14 露点温度愈高和烟气含酸量越大,这种低温酸腐蚀及烟道堵塞现象越严重。 根据电厂的运行经验,对于煤粉锅炉,当煤的含硫量小于 1.5%时,尾部受热面不会 产生明显的低温酸腐蚀和堵灰,即使排烟温度和空气预热器进风温度较低,也无明显腐 蚀。当煤的含硫量为 1.5~3%,如不采取有效措施就会有明显的腐蚀和堵灰。若煤的含硫 量大于 3%,就进入严重的腐蚀和堵灰范围,使空气预热器堵灰和因腐蚀而大量漏风,因 而严重影响锅炉运行的安全性和经济性。此外,硫分升高还会增加大气污染,引起酸雨。 煤中硫燃烧后绝大多数形成 SO2 随烟气逸出烟,增加了周围环境的污染,煤中硫每增加 1%,则燃用 1t 煤就多排放约 20kg 的 SO2气体。 第四节 煤质和煤种的变化对输煤系统的影响 前面已经讲过,根据煤的碳化程度不同,可分为无烟煤、烟煤、褐煤、泥煤等煤种, 煤质的变化就要表现在煤的发热量、灰分、水分、含硫率、挥发分等方面。不同的煤种, 都有不同的特性。同一煤种,其煤质也不大一样。煤种变化和煤质变化不是同一个概念。 一般情况下,煤种的变化必须会引起煤质的变化,但煤质的变化却不一定是因煤种变化 所致。从煤质变化总的概念出发,煤种变化只作为煤质变化的影响因素之一。 燃煤发电厂的煤质和煤种是多变的,有的是设计煤质与运行煤质不相吻合,发生偏 离;有的是人为地改变供煤计划和运输计划;有的是煤质管理工作上的差错引起煤质变 化。煤质和煤种变化的因素很复杂,牵涉面也很广,煤质和煤种的变化对燃煤发电厂的 输煤系统影响很大,主要表现在煤的发热量、灰分、水分等衡量煤质的特性指标上。 一、发热量的变化对输煤系统的影响 煤的发热量是评价动力用煤最重要的指标之一。在煤炭供需上,发热量又可作为动 力用煤计价的主要依据,根据发热量的高低,比价共分成 40 个级别。如锅炉负荷不变, 当煤的发热量降低,则煤耗量增大,输煤系统的负担加重,入厂煤量增加,对卸车设备、 煤场设备、输煤皮带、筛碎设备都有可能因煤量增加而突破原设计能力。例如一个装机 容量为 400MW 的火力发电厂,设计收到基低位发热量为 21981KJ/kg 的煤质,每小时耗 量为 207t,选用 285t/h 的双回路输煤皮带系统,符合设计规程要求,满足生产需要。如 果来煤发热量降低,大约在 15000~15500KJ/kg。如不考虑煤质变化对锅炉净效率的影响, 则耗煤量增至 297t/h 才能满足锅炉蒸发量的需要,这样,由于煤质发热量降低,燃煤量 增加,超过了输煤设备原设计能力。所以,煤的发热量下降较大的电厂,常常因为燃煤 量增加,不得不延长上煤时间,使输煤系统设备负担加重,导致设备的健康水平下降。 二、煤的灰分变化对输煤系统的影响 煤的灰分大小是衡量煤质好坏的重要标志。煤的质量级别是根据煤的灰分多少制定 的。灰分总是无益的成分,它给运输增加了无效的负担,也增加了输煤系统的负担。灰 分越高,固定碳就越少,煤的发热量也就越低。根据经验推算,煤的灰分每增加 1%,其 发热量减少 200~360KJ/kg。煤的灰分增加,由于灰分的比重大约是可燃物比重的两倍。 输送同容积的煤量,会使输煤设备超负荷运行,造成输煤系统磨损的增加。 灰分较大的煤种,往往质地坚硬,破碎困难,磨损设备。增加输煤系统设备的检修 和更换设备的工作量

三、煤的水分变化对输煤系统的影响 煤的水分也是无用成分,水分越高煤中的有机物质就越少。在煤的使用过程中, 方面,由于水分蒸发将会带走大量的汽化潜热,从而降低了煤的热能利用率,增大了燃 煤的消耗量。另一方面,由于煤中水分大,易引起输煤设备粘煤、堵煤、严重时会中止 上煤,影响生产。 如煤中水分很大,在输煤过程中,会产生自流,给上煤造成困难:煤中水分大,在 严寒的冬季,会使来煤和存煤冻结,影响卸煤和上煤。但是,如果煤中水分太少,在来 煤卸车和上煤时,煤尘很大,造成环境污染,影响环境卫生和职工的身体健康。 四、煤的挥发分和含硫量和对输煤系统的影响 挥发分和含硫量对输煤系统没有明显的影响。但是,运行中煤的挥发分和硫分大量 增加时,输煤系统应注意防爆和煤的自燃。因为挥发分高的煤种、燃点较低,硫的燃点 也低,容易自燃。尤其是燃用表面水分很小,而挥发分较大的煤时,在卸车和转运过程 中将会产生大量煤粉尘,当煤粉尘达到爆炸极限35gm3时,遇有很小的火源,能量约 40J,即会产生强烈爆炸。这在电业系统中是有教训的。另外在储煤场和煤粉堆积的角 落,将会引起自燃,甚至烧坏电缆及烫伤人等事故发生。 煤中含硫量增加,尤其含黄铁矿多的煤对输煤管道磨损更为严重,因黄铁矿的莫氏 硬度仅次于石英。 总之,煤质变化愈大,导致的后果愈严重。当灰分和水分增加引起煤质变化时,均 应采取增大带式输送机的带速、带宽、增加槽角等方法以增大其出力,以满足锅炉燃煤 的需要量。 另外,要加强输煤的技术管理,加强工作人员技术培训,加强设备的维护,克服因 煤质煤种的变化给输煤系统造成的困难,努力把输煤工作搞好,保证安全生产。 第五节输煤系统及其设备简介 电厂运煤系统主要包括:来煤称量、煤的受卸、贮存、运输、计量、破碎、配仓等 几个环节。 一、输煤系统参数 1、耗煤量 电厂耗煤量是确定煤场规模(容量),燃料输送设备出力和设备选型的主要依据。电 厂耗煤量有年耗煤量和日耗煤量之分。 (1)年耗煤量0。 全年耗煤量Q,按下式确定: 式中,T。一电厂年运行小时数。《火力发电厂运煤设计规定SDG小-78》指出, 按具体工程规定的年运行小时数计算,本公司2×300MW机组按5500小时计 Q。一电厂全部锅炉额定蒸发量时的小时耗煤量,h。 5

15 三、煤的水分变化对输煤系统的影响 煤的水分也是无用成分,水分越高煤中的有机物质就越少。在煤的使用过程中,一 方面,由于水分蒸发将会带走大量的汽化潜热,从而降低了煤的热能利用率,增大了燃 煤的消耗量。另一方面,由于煤中水分大,易引起输煤设备粘煤、堵煤、严重时会中止 上煤,影响生产。 如煤中水分很大,在输煤过程中,会产生自流,给上煤造成困难;煤中水分大,在 严寒的冬季,会使来煤和存煤冻结,影响卸煤和上煤。但是,如果煤中水分太少,在来 煤卸车和上煤时,煤尘很大,造成环境污染,影响环境卫生和职工的身体健康。 四、煤的挥发分和含硫量和对输煤系统的影响 挥发分和含硫量对输煤系统没有明显的影响。但是,运行中煤的挥发分和硫分大量 增加时,输煤系统应注意防爆和煤的自燃。因为挥发分高的煤种、燃点较低,硫的燃点 也低,容易自燃。尤其是燃用表面水分很小,而挥发分较大的煤时,在卸车和转运过程 中将会产生大量煤粉尘,当煤粉尘达到爆炸极限 35g/m3 时,遇有很小的火源,能量约 40mJ,即会产生强烈爆炸。这在电业系统中是有教训的。另外在储煤场和煤粉堆积的角 落,将会引起自燃,甚至烧坏电缆及烫伤人等事故发生。 煤中含硫量增加,尤其含黄铁矿多的煤对输煤管道磨损更为严重,因黄铁矿的莫氏 硬度仅次于石英。 总之,煤质变化愈大,导致的后果愈严重。当灰分和水分增加引起煤质变化时,均 应采取增大带式输送机的带速、带宽、增加槽角等方法以增大其出力,以满足锅炉燃煤 的需要量。 另外,要加强输煤的技术管理,加强工作人员技术培训,加强设备的维护,克服因 煤质煤种的变化给输煤系统造成的困难,努力把输煤工作搞好,保证安全生产。 第五节 输煤系统及其设备简介 电厂运煤系统主要包括:来煤称量、煤的受卸、贮存、运输、计量、破碎、配仓等 几个环节。 一、输煤系统参数 1、耗煤量 电厂耗煤量是确定煤场规模(容量),燃料输送设备出力和设备选型的主要依据。电 厂耗煤量有年耗煤量和日耗煤量之分。 (1)年耗煤量 Qn 全年耗煤量 Qn,按下式确定: Q n=Tn·qn t 式中,Tn—电厂年运行小时数。《火力发电厂运煤设计规定 SDGJ-78》指出, 按具体工程规定的年运行小时数计算,本公司 2×300MW 机组按 5500 小时计 算。 Q n—电厂全部锅炉额定蒸发量时的小时耗煤量,t/h