一定的过载也 恒幅疲劳 可能延缓疲劳裂纹的 施加过载 扩展,延长疲劳寿命, 如图12.5所示。 循环次数N 图12.5过载引起疲劳裂纹扩 展延滞效应

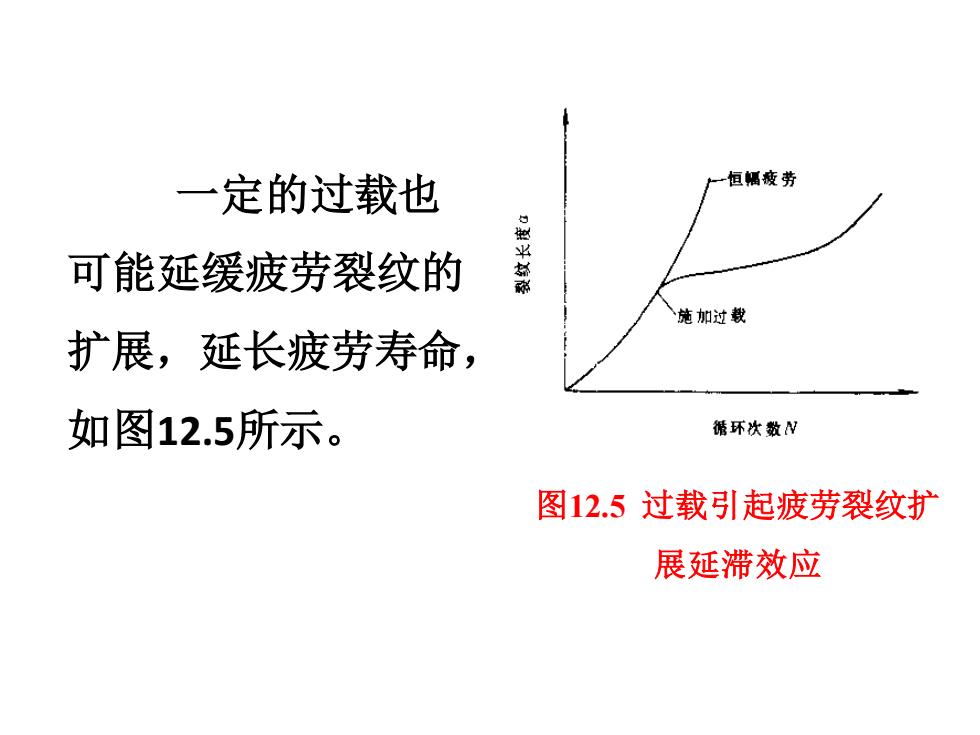

一定的过载也 可能延缓疲劳裂纹的 扩展,延长疲劳寿命, 如图12.5所示。 图12.5 过载引起疲劳裂纹扩 展延滞效应

9.1.2疲劳裂纹扩展的物理模型 1、疲劳失效过程 疲劳裂纹的扩展,一般可 10 A段 B段 连续型机树 分为三个阶段,如图12.6所示。 非连续型机制 (废劳条纹) 影响大的因素 0 1,藏观结构 影响小的因章 C段 2.平均应力 1.撒观结构 馨力型机制 图12.6da/dN~△K曲线及其微 3,环境 2.厚度 解理、品间纤维〉 观机制示意图 影响大的因条 10-8 1.微观结构 影响大的因素 △Kh—疲劳门槛值; 2.平均应力 3.环境.平均 3.潭度 门坎值 应力及领率 △K。—最终断裂强度因子; 影响小的因素 10 △K:t 的一些组合4.环境 1ug△K △K 应力强度因子幅值

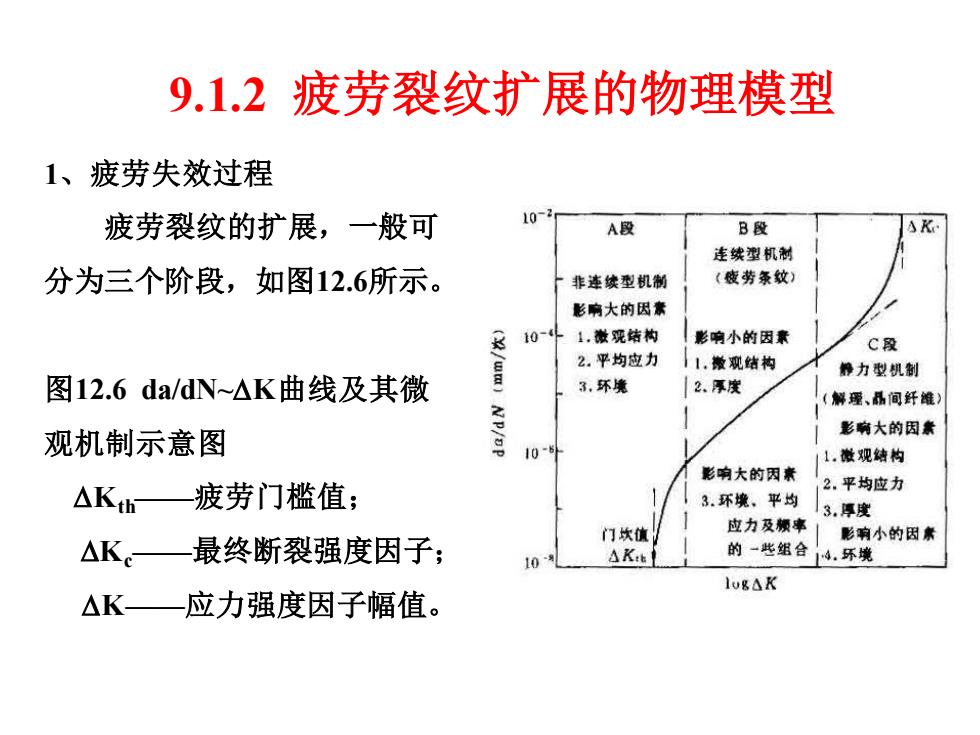

9.1.2 疲劳裂纹扩展的物理模型 1、疲劳失效过程 疲劳裂纹的扩展,一般可 分为三个阶段,如图12.6所示。 图12.6 da/dN~K曲线及其微 观机制示意图 Kth——疲劳门槛值; Kc——最终断裂强度因子; K——应力强度因子幅值

整个扩展过程可以近似地以“s”形曲线来描述: A段为第一阶段,△K小,扩展速率低,da/dN<I0-6mm/次, 为非连续区,呈现一种结晶学形态的断口; B段为第二阶段,da/dN>105mm/次,为连续扩展区,断 口形态以疲劳条纹为主; C段为第三阶段,da/dN>103mm/次,为失稳扩展区,断 口形态以“韧窝”(dimple)、晶间断裂或纤维状为主

整个扩展过程可以近似地以“s”形曲线来描述: A段为第一阶段,K小,扩展速率低,da/dN<l0-6mm/次, 为非连续区,呈现一种结晶学形态的断口; B段为第二阶段,da/dN>10-5mm/次,为连续扩展区,断 口形态以疲劳条纹为主; C段为第三阶段,da/dN>10-3mm/次,为失稳扩展区,断 口形态以“韧窝”(dimple)、晶间断裂或纤维状为主

根据疲劳断口表面与应力轴的相对位向,裂纹扩展可分为切应 变型(第一阶段扩展)和正应变型(第二阶段扩展)两种。 根据裂纹扩展的微观机制,裂纹扩展模型又可以分为三 类:滑移型、钝化型和再生核型,见表12.1: 表12.1疲劳裂纹扩展的物理模型 切应变型(第一阶段) 正应变型(第二阶段) 滑移型 持续滑移(Ge与Leverant,l968) 双滑移(Schijve,1964) 钝化型 范性钝化(Laird,1967) 范性钝化(Laird与Smith,1962) 再生核型 再生核(Grosskneutz,1962) 脆性范性交替(Forsyth等,1961)

根据疲劳断口表面与应力轴的相对位向,裂纹扩展可分为切应 变型(第一阶段扩展)和正应变型(第二阶段扩展)两种。 根据裂纹扩展的微观机制,裂纹扩展模型又可以分为三 类:滑移型、钝化型和再生核型,见表12.1: