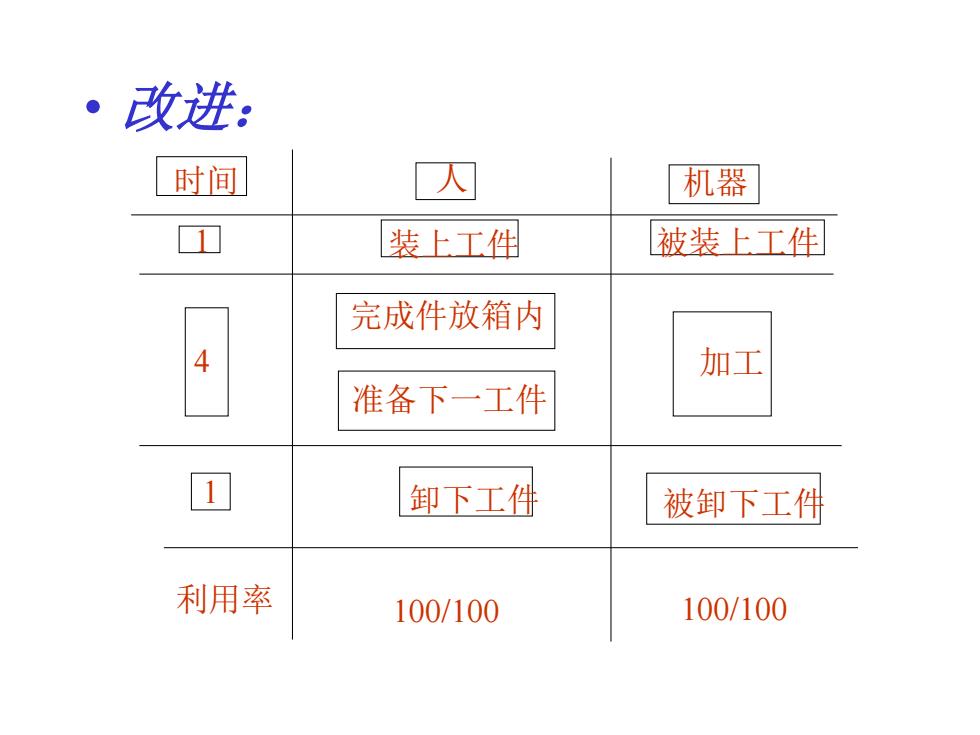

·改进: 时间 人 机器 装上工件 被装上工件 完成件放箱内 4 加工 准备下一工件 1工 卸下工件 被卸下工件 利用率 100/100 100/100

• 改进: 时间 1 4 1 完成件放箱内 准备下一工件 装上工件 卸下工件 人 机器 被装上工件 加工 被卸下工件 利用率 100/100 100/100

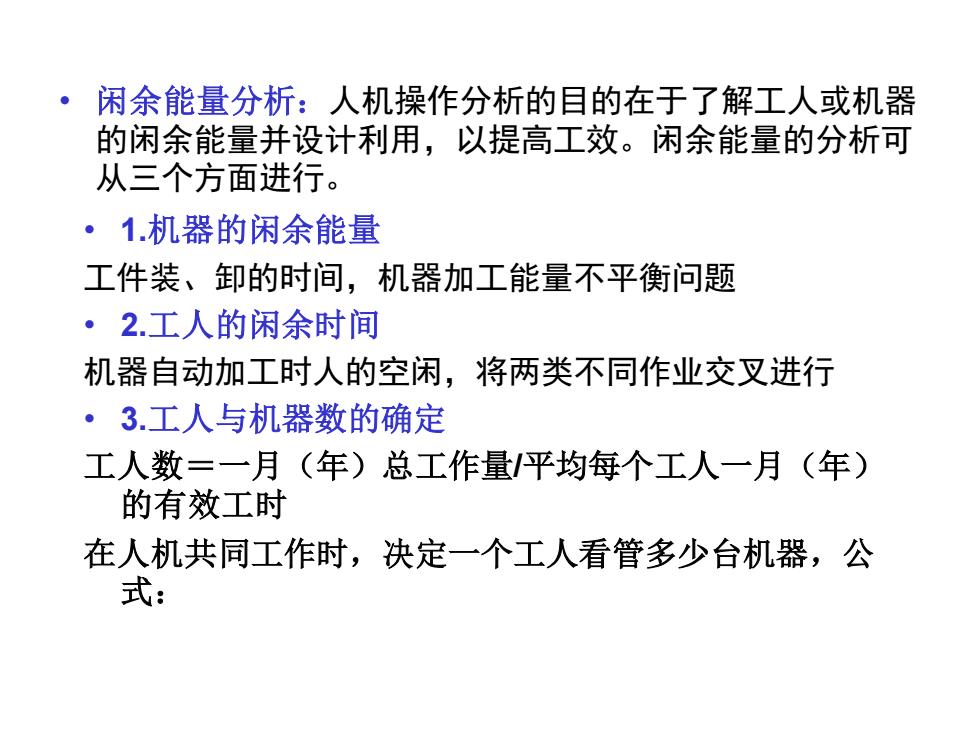

·闲余能量分析:人机操作分析的目的在于了解工人或机器 的闲余能量并设计利用,以提高工效。闲余能量的分析可 从三个方面进行。 ·1.机器的闲余能量 工件装、卸的时间,机器加工能量不平衡问题 ·2.工人的闲余时间 机器自动加工时人的空闲,将两类不同作业交叉进行 ·3.工人与机器数的确定 工人数=一月(年)总工作量/平均每个工人一月(年) 的有效工时 在人机共同工作时,决定一个工人看管多少台机器,公 式:

• 闲余能量分析:人机操作分析的目的在于了解工人或机器 的闲余能量并设计利用,以提高工效。闲余能量的分析可 从三个方面进行。 • 1.机器的闲余能量 工件装、卸的时间,机器加工能量不平衡问题 • 2.工人的闲余时间 机器自动加工时人的空闲,将两类不同作业交叉进行 • 3.工人与机器数的确定 工人数=一月(年)总工作量/平均每个工人一月(年) 的有效工时 在人机共同工作时,决定一个工人看管多少台机器,公 式:

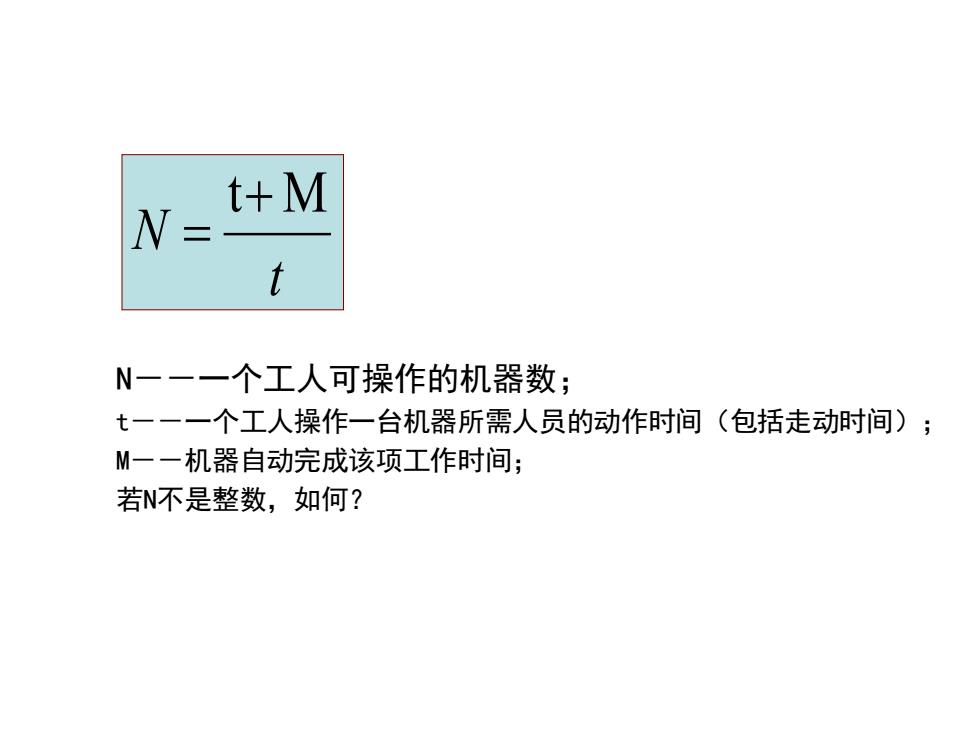

t+M N= N一一一个工人可操作的机器数; t一一一个工人操作一台机器所需人员的动作时间(包括走动时间); M一一机器自动完成该项工作时间; 若N不是整数,如何?

N--一个工人可操作的机器数; t--一个工人操作一台机器所需人员的动作时间(包括走动时间); M--机器自动完成该项工作时间; 若N不是整数,如何? t N t+ M =

确定机器数时先求出一个工人操作机器的最低数: L+M N L+W N1一一一个工人操作机器的最低数; L一一装、卸工件时间; M一一机器机动时间; W一一工人由一台机器走到另一台机器所需时间。 L十W为工人操作机器所需时间,(L+M)为一台机器 的作业周期

确定机器数时先求出一个工人操作机器的最低数: N1--一个工人操作机器的最低数; L --装、卸工件时间; M --机器机动时间; W --工人由一台机器走到另一台机器所需时间。 L+W为工人操作机器所需时间,(L+M)为一台机器 的作业周期。 L W L M N + + 1 =

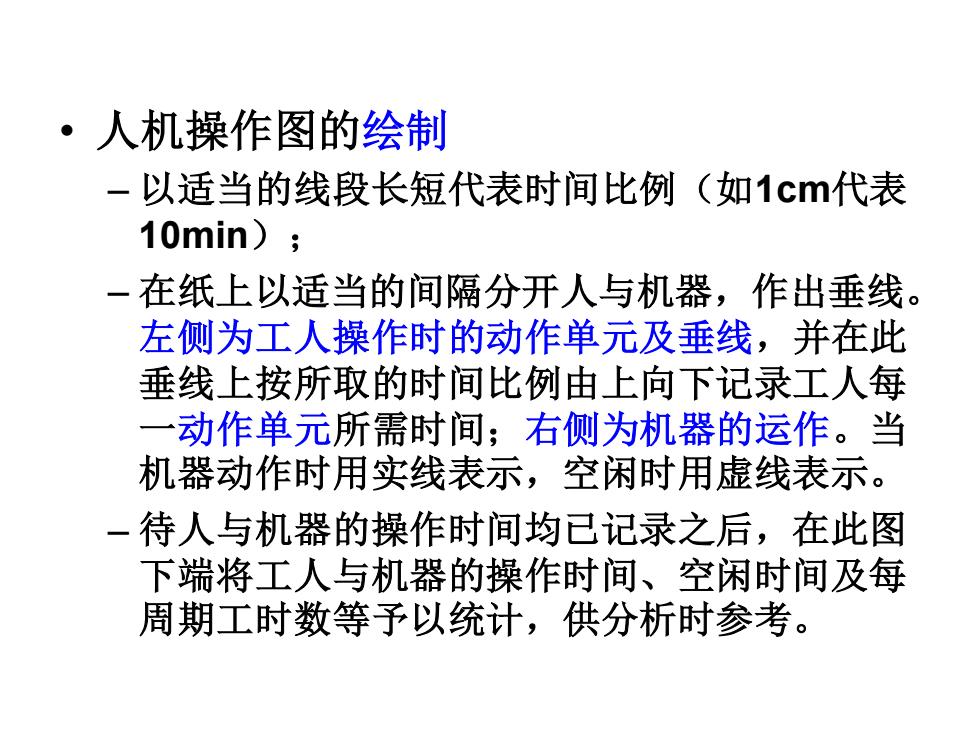

·人机操作图的绘制 一以适当的线段长短代表时间比例(如1cm代表 10min); 在纸上以适当的间隔分开人与机器,作出垂线。 左侧为工人操作时的动作单元及垂线,并在此 垂线上按所取的时间比例由上向下记录工人每 一动作单元所需时间;右侧为机器的运作。当 机器动作时用实线表示,空闲时用虚线表示。 一待人与机器的操作时间均已记录之后,在此图 下端将工人与机器的操作时间、空闲时间及每 周期工时数等予以统计,供分析时参考

• 人机操作图的绘制 – 以适当的线段长短代表时间比例(如1cm代表 10min); – 在纸上以适当的间隔分开人与机器,作出垂线。 左侧为工人操作时的动作单元及垂线,并在此 垂线上按所取的时间比例由上向下记录工人每 一动作单元所需时间;右侧为机器的运作。当 机器动作时用实线表示,空闲时用虚线表示。 – 待人与机器的操作时间均已记录之后,在此图 下端将工人与机器的操作时间、空闲时间及每 周期工时数等予以统计,供分析时参考