(4)按下式计算细度模数M:(精确至0.01): M-(4+4+A+4+4s)-54 100-4 式中A、…、A6一一分别为4.75、…、0.15(mm)各筛上的累计筛余百分率。 筛分试验应采用两个试样平行试验,并以其试验结果的算术平均值为测定值(精确至0.1)。 2砂的表观密度试验《GB/T14681-2001》 2.1主要仪器设备 (1)天平称量1000g,感量1g (2)容量瓶500ml。 (3)烘箱能使温度控制在105℃±5℃。 (4)烧杯500ml。 (5)干燥器、浅盘、铝制料勺、温度计等 2.2试验步骤 将缩分至约650g的试样在105℃±5℃烘箱中烘干至恒重,并在干燥器内冷却至室温备用。试验室温 度应在20-25℃。 (1)称取烘干试样300g(m0),装入盛有半瓶冷开水的容量瓶中,摇转容量瓶使试样在水中充分搅动 以排除气泡,塞紧瓶塞。 (2)静置24h后打开瓶塞,用滴管添水使水面与瓶颈刻度线平齐,塞紧瓶塞,擦干瓶外水分,称其 质量m(g)。 (3)倒出瓶中的水和试样,洗净瓶内外,再注入与上项水温相差不超过2℃的冷开水至瓶颈刻度线。 塞紧瓶塞,擦干瓶外水分,称其质量m(g)。 2.3试验结果 按下式计算表观密度p(精确至0.01gcm3): 胸+m-m 以两次测定结果的平均值为试验结果,如两次测定结果的误差大于0.02gcm3,应重新取样进行试验, 3秒的堆积密度试验《GB/T14681-2001》 3.1主要仪器设备 (1)台秤称量5kg,感量5g (2)容量筒圆柱形金属制,容积1儿。 (3)烘箱、漏斗、料勺、直尺、浅盘等。 3.2试脸步骤 取缩分试样约3kg,在105℃±5℃的烘箱中烘干至恒重,取出冷却至室温,用4.75mm孔径的筛子过 筛,分成大致相等的两份备用。 (1)称容量筒质量m(kg) 11

11 (4)按下式计算细度模数 Mx(精确至 0.01): Mx= 1 2 3 4 5 6 1 100 ( ) 5 A A A A A A A − + + + + − 式中 A1、…、A6——分别为 4.75、……、0.15(mm)各筛上的累计筛余百分率。 筛分试验应采用两个试样平行试验,并以其试验结果的算术平均值为测定值(精确至 0.1)。 2 砂的表观密度试验《GB/T14681-2001》 2.1 主要仪器设备 (1)天平 称量 1000g,感量 1g。 (2)容量瓶 500ml。 (3)烘箱 能使温度控制在 105℃±5℃。 (4)烧杯 500ml。 (5)干燥器、浅盘、铝制料勺、温度计等。 2.2 试验步骤 将缩分至约 650g 的试样在 105℃±5℃烘箱中烘干至恒重,并在干燥器内冷却至室温备用。试验室温 度应在 20~25℃。 (1)称取烘干试样 300g(m0),装入盛有半瓶冷开水的容量瓶中,摇转容量瓶使试样在水中充分搅动 以排除气泡,塞紧瓶塞。 (2)静置 24h 后打开瓶塞,用滴管添水使水面与瓶颈刻度线平齐,塞紧瓶塞,擦干瓶外水分,称其 质量 m1(g)。 (3)倒出瓶中的水和试样,洗净瓶内外,再注入与上项水温相差不超过 2℃的冷开水至瓶颈刻度线, 塞紧瓶塞,擦干瓶外水分,称其质量 m2(g)。 2.3 试验结果 按下式计算表观密度 0 (精确至 0.01g/cm3): 0 2 1 0 0 m m m m + − = 以两次测定结果的平均值为试验结果,如两次测定结果的误差大于 0.02g/cm3,应重新取样进行试验。 3 砂的堆积密度试验《GB/T14681-2001》 3.1 主要仪器设备 (1)台秤 称量 5kg,感量 5g。 (2)容量筒 圆柱形金属制,容积 1L。 (3)烘箱、漏斗、料勺、直尺、浅盘等。 3.2 试验步骤 取缩分试样约 3kg,在 105℃±5℃的烘箱中烘干至恒重,取出冷却至室温,用 4.75mm 孔径的筛子过 筛,分成大致相等的两份备用。 (1)称容量筒质量 m1(kg)

(2)用料勺或漏斗将试样徐徐装入容量筒内漏斗,出料口距容量筒口不应超过5℃m,直到试样装满 超出筒口成锥形为止。 (3)用直尺将多余的试样沿筒口中心线向两个相反方向刮平,称其质量m:(kg).。 3.3试验结果 按下式计算砂的堆积密度p6(精确至10kgm): 6=,二m 以两次试验结果的算术平均值作为测定值。 4碎石和卵石的筛分析试验 4.1主要仪器设备 (1)试验筛孔径为90,75,63,53,37.5,315,265,19,16.0,9.5,4.75,236(mm)的方孔筛 及筛底和盖各一只。 (2)天平或台秤称量随试样质量而定,感量为试样质量的0.1%左右。 (3)烘箱、浅盘等。 4.2试验步骤 (1)根据试样最大粒径按表2.1规定数量称取烘干或风干试样。 石子筛分析试验所需试样的最小质量 表2.1 9516.019.026.531.537.563.075.0 不炒于,k82032405063802.616.0 (2)根据最大粒径选择试验用筛,并按筛孔大小顺序过筛,直到每分钟通过量不超过试样总质量的 0.1%。 (3)称取各筛的筛余质量,精确至试样总质量的0.1%。分计筛余量和筛底剩余的总和与筛分前试样 总量相比,其差不得超过1%。 4.3试验结果 (1)计算分计筛余百分率(精确至0.1%)和累计筛余百分率(精确至1%),计算方法同砂的筛分 (2)根据各筛的累计筛余百分率,评定试样的颗粒级配。 5碎石或卵石的表观密度试验(简易法)《GB/T144685-2001》 本办法不宜用于最大粒径大于37.5mm的碎石和卵石。 5.1主要仪器设备 (1)天平称量5kg,感量5g。 (2)广口瓶1000ml,磨口,并带玻璃片。 (3)试验筛孔径为4.75m。 (4)烘箱、毛巾、刷子等。 5.2试验步骤 2

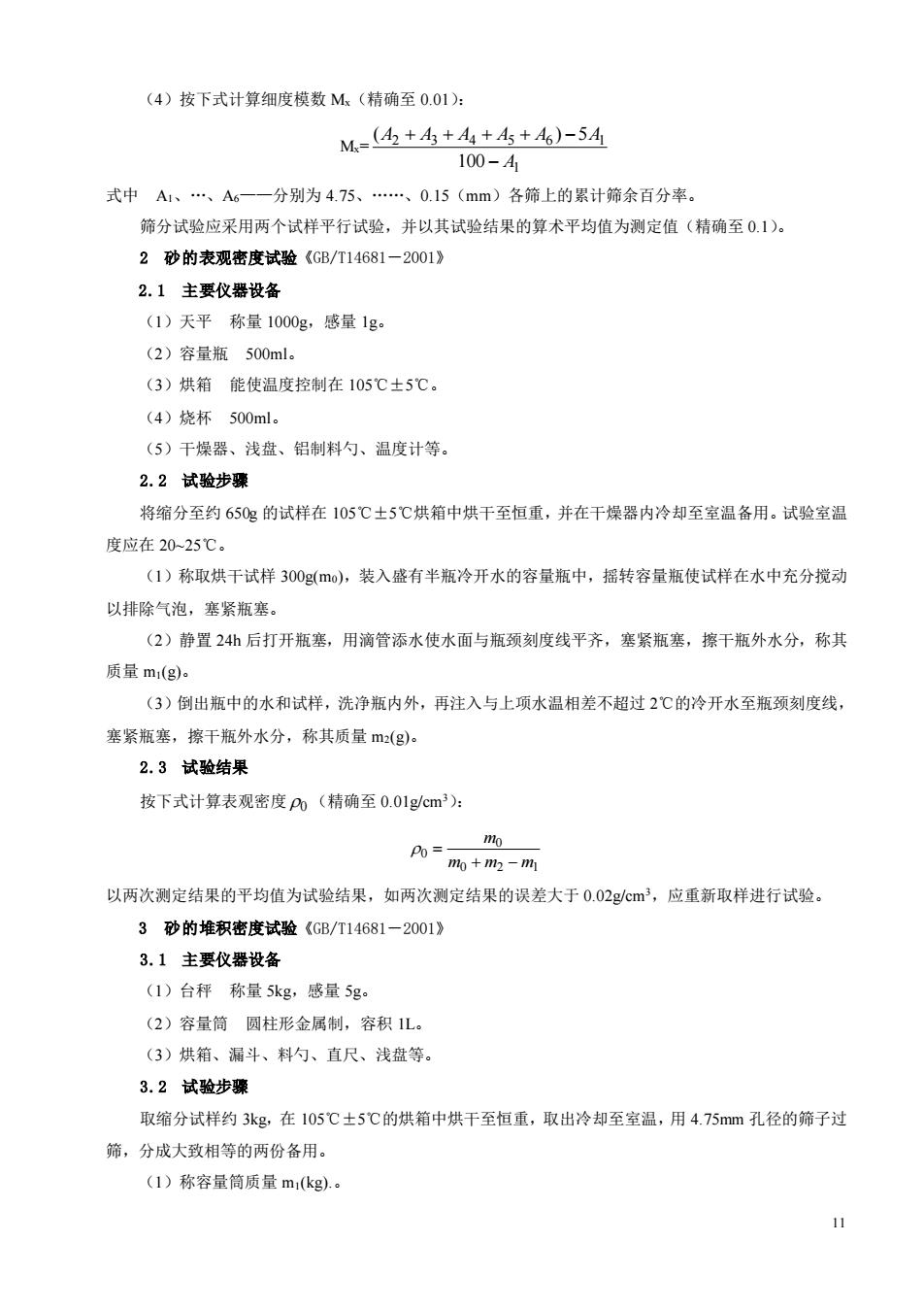

12 (2)用料勺或漏斗将试样徐徐装入容量筒内漏斗,出料口距容量筒口不应超过 5cm,直到试样装满 超出筒口成锥形为止。 (3)用直尺将多余的试样沿筒口中心线向两个相反方向刮平,称其质量 m2(kg).。 3.3 试验结果 按下式计算砂的堆积密度 0 (精确至 10kg/m3): 0 2 1 0 V m m − = 以两次试验结果的算术平均值作为测定值。 4 碎石和卵石的筛分析试验 4.1 主要仪器设备 (1)试验筛 孔径为 90,75,63,53,37.5,31.5,26.5,19,16.0,9.5,4.75,2.36(mm)的方孔筛 及筛底和盖各一只。 (2)天平或台秤 称量随试样质量而定,感量为试样质量的 0.1%左右。 (3)烘箱、浅盘等。 4.2 试验步骤 (1)根据试样最大粒径按表 2.1 规定数量称取烘干或风干试样。 石子筛分析试验所需试样的最小质量 表 2.1 量大粒径,mm 9.5 16.0 19.0 26.5 31.5 37.5 63.0 75.0 试样质量不少于,kg 2.0 3.2 4.0 5.0 6.3 8.0 12.6 16.0 (2)根据最大粒径选择试验用筛,并按筛孔大小顺序过筛,直到每分钟通过量不超过试样总质量的 0.1%。 (3)称取各筛的筛余质量,精确至试样总质量的 0.1%。分计筛余量和筛底剩余的总和与筛分前试样 总量相比,其差不得超过 1%。 4.3 试验结果 (1)计算分计筛余百分率(精确至 0.1%)和累计筛余百分率(精确至 1%),计算方法同砂的筛分 析。 (2)根据各筛的累计筛余百分率,评定试样的颗粒级配。 5 碎石或卵石的表观密度试验(简易法)《GB/T144685-2001》 本办法不宜用于最大粒径大于 37.5mm 的碎石和卵石。 5.1 主要仪器设备 (1)天平 称量 5kg,感量 5g。 (2)广口瓶 1000ml,磨口,并带玻璃片。 (3)试验筛 孔径为 4.75mm。 (4)烘箱、毛巾、刷子等。 5.2 试验步骤

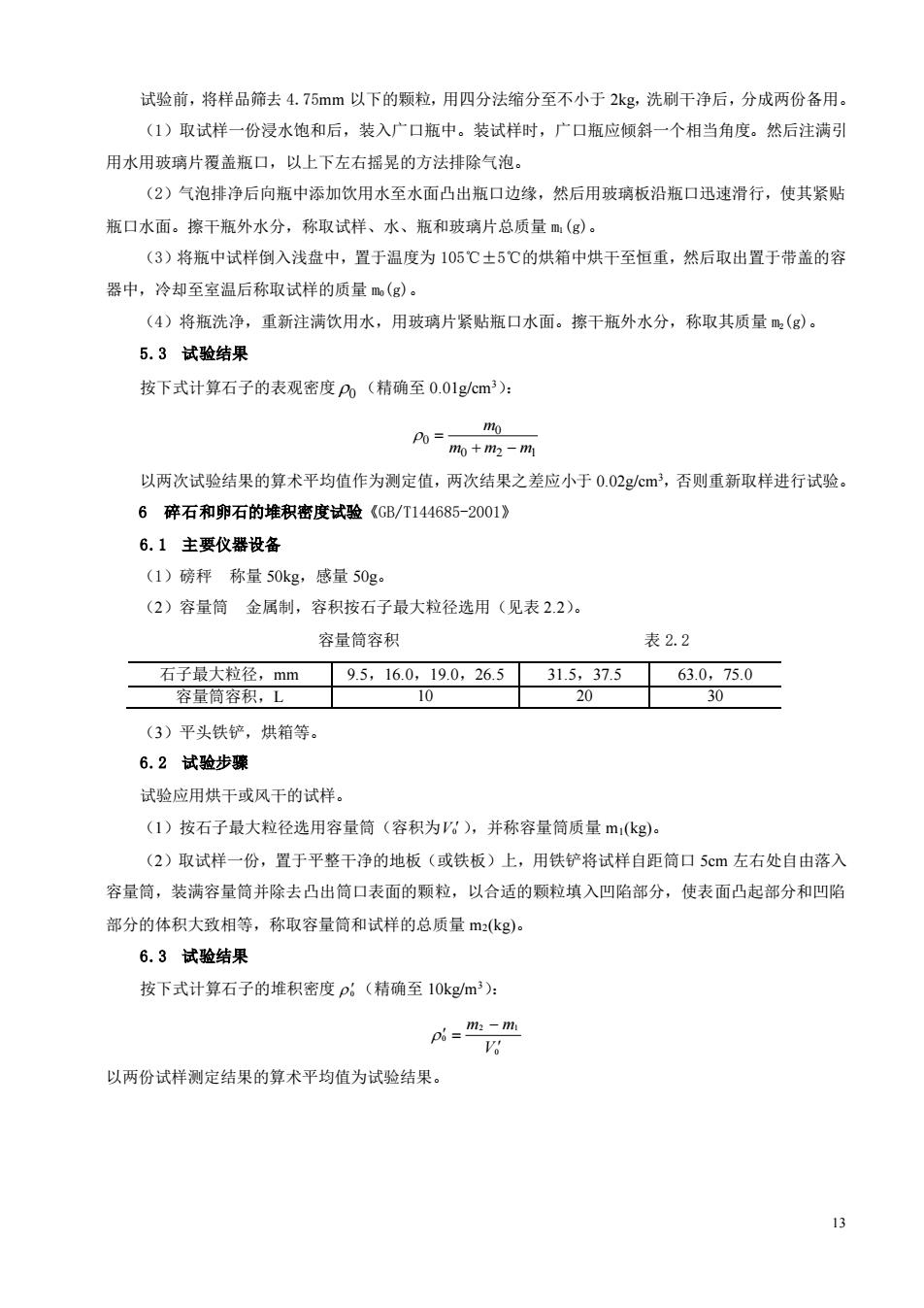

试验前,将样品筛去4.75mm以下的颗粒,用四分法缩分至不小于2kg,洗刷干净后,分成两份备用。 (1)取试样一份浸水饱和后,装入广口瓶中。装试样时,广口瓶应倾斜一个相当角度。然后注满引 用水用玻璃片覆盖瓶口,以上下左右摇晃的方法排除气泡。 (2)气泡排净后向瓶中添加饮用水至水面凸出瓶口边缘,然后用玻璃板沿瓶口迅速滑行,使其紧贴 瓶口水面。擦干瓶外水分,称取试样、水、瓶和玻璃片总质量m(g)。 (3)将瓶中试样倒入浅盘中,置于温度为105℃土5℃的烘箱中烘干至恒重,然后取出置于带盖的容 器中,冷却至室温后称取试样的质量(g)。 (4)将瓶洗净,重新注满饮用水,用玻璃片紧贴瓶口水面。擦干瓶外水分,称取其质量,(g)。 5.3试验结果 按下式计算石子的表观密度p(精确至0.01g/cm): 以两次试验结果的算术平均值作为测定值,两次结果之差应小于0.02gcm3,否则重新取样进行试验。 6碎石和卵石的堆积密度试验《GB/T144685-2001》 6.1主要仪器设备 (1)磅秤称量50kg,感量50g (2)容量筒金属制,容积按石子最大粒径选用(见表2.2)。 容量筒容积 表2.2 石子最大粒径,mm☐9.5,16.0,19.0,26.531.5,37.5■ 63.0,75.0 容量筒容积,L 20 (3)平头铁铲,烘箱等。 6.2试验步骤 试验应用烘干或风干的试样, (1)按石子最大粒径选用容量筒(容积为:),并称容量筒质量m1kg): (2)取试样一份,置于平整干净的地板(或铁板)上,用铁铲将试样自距筒口5cm左右处自由落入 容量简,装满容量筒并除去凸出筒口表面的颗粒,以合适的颗粒填入四陷部分,使表面凸起部分和四陷 部分的体积大致相等,称取容量筒和试样的总质量m:(kg), 6.3试验结果 按下式计算石子的堆积密度p(精确至10kgm): i= 以两份试样测定结果的算术平均值为试验结果

13 试验前,将样品筛去 4.75mm 以下的颗粒,用四分法缩分至不小于 2kg,洗刷干净后,分成两份备用。 (1)取试样一份浸水饱和后,装入广口瓶中。装试样时,广口瓶应倾斜一个相当角度。然后注满引 用水用玻璃片覆盖瓶口,以上下左右摇晃的方法排除气泡。 (2)气泡排净后向瓶中添加饮用水至水面凸出瓶口边缘,然后用玻璃板沿瓶口迅速滑行,使其紧贴 瓶口水面。擦干瓶外水分,称取试样、水、瓶和玻璃片总质量 m1(g)。 (3)将瓶中试样倒入浅盘中,置于温度为 105℃±5℃的烘箱中烘干至恒重,然后取出置于带盖的容 器中,冷却至室温后称取试样的质量 m0(g)。 (4)将瓶洗净,重新注满饮用水,用玻璃片紧贴瓶口水面。擦干瓶外水分,称取其质量 m2(g)。 5.3 试验结果 按下式计算石子的表观密度 0 (精确至 0.01g/cm3): 0 2 1 0 0 m m m m + − = 以两次试验结果的算术平均值作为测定值,两次结果之差应小于 0.02g/cm3,否则重新取样进行试验。 6 碎石和卵石的堆积密度试验《GB/T144685-2001》 6.1 主要仪器设备 (1)磅秤 称量 50kg,感量 50g。 (2)容量筒 金属制,容积按石子最大粒径选用(见表 2.2)。 容量筒容积 表 2.2 石子最大粒径,mm 9.5,16.0,19.0,26.5 31.5,37.5 63.0,75.0 容量筒容积,L 10 20 30 (3)平头铁铲,烘箱等。 6.2 试验步骤 试验应用烘干或风干的试样。 (1)按石子最大粒径选用容量筒(容积为 V0 ),并称容量筒质量 m1(kg)。 (2)取试样一份,置于平整干净的地板(或铁板)上,用铁铲将试样自距筒口 5cm 左右处自由落入 容量筒,装满容量筒并除去凸出筒口表面的颗粒,以合适的颗粒填入凹陷部分,使表面凸起部分和凹陷 部分的体积大致相等,称取容量筒和试样的总质量 m2(kg)。 6.3 试验结果 按下式计算石子的堆积密度 0 (精确至 10kg/m3): 0 2 1 0 V m m − = 以两份试样测定结果的算术平均值为试验结果

实验项目3:普通混凝土实验(必修)试验指导书 一、试验目的 1.掌握经过配合比计算试拌普通混凝土,检验普通混凝士的和易性并较核强度等级的检验方法和检验技 能 2.熟悉普通混凝士实验的各种仪器和设备。 二、对试验材料的要求 1.拌制混凝土所用的原材料,应符合质量标准,并要求提前运入试验室内,拌合时试验室的温度应 保持在20±5℃. 3.拌制混凝土时,材料应称重计量。称量精度:水泥、外加剂等为土0.5%:砂、石骨料为士1%。 4.拌制前应将搅拌机、拌和铁板、拌铲、抹刀等工具表面用水润湿,注意拌和铁板上不得有积水。 三、试验项目 1混凝土拌合物试样制备《GB/T50080-2002》 1.1一般规定 (1)拌制混凝土的原材料应符合技术要求,并与施工实际用料相同。在拌和前,材料的温度应与室 温(应保持在20℃±5℃)相同,水泥如有结块现象,应用64孔/cm筛过筛,筛余团块不得使用。 (2)拌制混凝土的材料用量以质量计。称量的精确度:骨料为士1%:水、水泥及混合材料为士0%。 1.2主要仪器设备 (1)搅拌机容量75~100L,转速为18~22r/min。 (2)磅秤称量50kg,感量50g。 (3)天平(称量50kg,感量1g、量筒(200ml,1000m1)、拌板(约1.5m×2m、拌铲、盛器等。 1.3拌和方法 人工拌和: (1)按所定配合比备料,以气干状态为准。 (2)将拌板及拌铲用湿布湿润后将砂倒在拌板上,然后加入水泥,用铲自拌板一端翻拌至另一端, 来回重复,直至充分混合,颜色均匀,再加上石子,翻拌至混合均匀为止。 (3)将干混合物堆成堆,在中间做一凹槽,将已称量好的水倒约一半在凹槽中(勿使水流出),然 后仔细翻拌,并徐徐加入剩余的水,继续翻拌,每翻拌一次,用铲在拌合物上铲切一次,直到拌和均匀 为止。 (4)拌和时力求动作敏捷,拌和时间从加水时算起,应大至符合下列规定: 拌合物体积为30L以下时,4~5min: 拌合物体积为30~50L时,5~9min: 拌合物体积为51~75L时,9~12min. (5)拌好后,立即做坍落度测定或试件成型。从开始加水时算起,全部操作须在30mi内完成。 机械搅拌:

14 实验项目 3:普通混凝土实验(必修)试验指导书 一、试验目的 1.掌握经过配合比计算试拌普通混凝土,检验普通混凝土的和易性并较核强度等级的检验方法和检验技 能。 2.熟悉普通混凝土实验的各种仪器和设备。 二、对试验材料的要求 1.拌制混凝土所用的原材料,应符合质量标准,并要求提前运入试验室内,拌合时试验室的温度应 保持在 20±5℃。 3.拌制混凝土时,材料应称重计量。称量精度:水泥、外加剂等为±0.5%;砂、石骨料为±1%。 4.拌制前应将搅拌机、拌和铁板、拌铲、抹刀等工具表面用水润湿,注意拌和铁板上不得有积水。 三、试验项目 1 混凝土拌合物试样制备《GB/T50080—2002》 1.1 一般规定 (1)拌制混凝土的原材料应符合技术要求,并与施工实际用料相同。在拌和前,材料的温度应与室 温(应保持在 20℃±5℃)相同,水泥如有结块现象,应用 64 孔/cm 2 筛过筛,筛余团块不得使用。 (2)拌制混凝土的材料用量以质量计。称量的精确度:骨料为±1%;水、水泥及混合材料为±0.5%。 1.2 主要仪器设备 (1)搅拌机 容量 75~100L,转速为 18~22r/min。 (2)磅秤 称量 50kg,感量 50g。 (3)天平(称量 50kg,感量 1g)、量筒(200ml,1000ml)、拌板(约 1.5m×2m)、拌铲、盛器等。 1.3 拌和方法 人工拌和: (1)按所定配合比备料,以气干状态为准。 (2)将拌板及拌铲用湿布湿润后将砂倒在拌板上,然后加入水泥,用铲自拌板一端翻拌至另一端, 来回重复,直至充分混合,颜色均匀,再加上石子,翻拌至混合均匀为止。 (3)将干混合物堆成堆,在中间做一凹槽,将已称量好的水倒约一半在凹槽中(勿使水流出),然 后仔细翻拌,并徐徐加入剩余的水,继续翻拌,每翻拌一次,用铲在拌合物上铲切一次,直到拌和均匀 为止。 (4)拌和时力求动作敏捷,拌和时间从加水时算起,应大至符合下列规定: 拌合物体积为 30L 以下时,4~5min; 拌合物体积为 30~50L 时,5~9min; 拌合物体积为 51~75L 时,9~12min。 (5)拌好后,立即做坍落度测定或试件成型。从开始加水时算起,全部操作须在 30min 内完成。 机械搅拌: