第二章本体结构 汽轮机本体是汽轮机组的主要组成部分,它由转动部分(转子)和固定部分(静子) 组成。转动部分包括动叶橱、叶轮、主轴和联轴器及紧固件等旋转部件:固定部分包括汽 缸、蒸汽室、喷嘴、隔板、静叶持环、汽封、轴承、轴承座、滑销系统、机座以及有关紧 固零件等。 本章将主要介绍湖南华润电力鲤鱼江有限公司扩建工程N300一16.7/537/537型汽轮机 组(简称本机组)本体部分各主要零部件的作用、结构特点。 第一节汽缸、进汽部分和滑销系统 一、汽缸结构 汽缸是汽轮机的外壳,它是汽轮机中重量大、形状复杂并且处在高温高压下工作的一 个部件。汽缸内安装着喷嘴室、隔板、隔板套等零部件。汽缸外连接着进汽、排汽、抽汽 等管道。汽缸除了承受内外压差以及汽缸本身和装在其中的各零部件的重量等静载荷外, 还要承受由于沿汽缸轴向、径向温度分布不均匀(尤其在启动、停机和工况变化时)而引 起的热应力,特别是高参数、大功率汽轮机,这个问题更为突出。因此,在考虑汽缸结构 时,除了要保证足够的强度、刚度和保证各部分受热时自由膨胀以及通流部分有较好的流 动性能外,还应考虑在满足强度和刚度的要求下,尽量减薄汽缸壁和连接法兰的厚度,并 力求使汽缸形状简单、对称,以减小热应力。此外,为了节省高级耐热合金钢,还应使高 温高压部分限制在尽可能小的范围内。 不同机组的汽缸有不同的结构特点,它受机组容量、新蒸汽参数、排汽参数、是否采 用中间再热以及制造厂家的制造方法、工艺水平等各方面的影响。 本机组的汽缸有高、中压汽缸合缸和对称布置的低压汽缸。由于低压排汽容积流量很 大,要求较大的排汽面积,为此,低压汽缸采用了流量等分、几何形状相同的双分流结构, 即低压汽缸带有两个排汽口。这样,即可增大排汽面积避免采用过长的末级叶片,又可减 少机组的轴向推力。下面介绍本机组汽缸的结构。 1 、汽缸结构特点 (1)高、中压汽江 高、中压汽缸采用的是合缸结构,通流部分反向布置型式,其结构如图2-1所示。它 由高、中压外缸、高压内缸和中压内缸组成,形成双层汽缸结构。高、中压外缸和内缸缸 体都是合金钢铸件,各沿水平中分面分为上汽缸和下汽缸,这样便于汽缸的铸造和机组的 安装及检修。上、下两半汽缸之间用法兰螺栓紧固。 高、中压汽缸内的高压部分,有1个单列调节级和12个压力级,总共13个级:中压 部分,有9个压力级,是汽轮机的第1422级。由于高、中压汽缸内的蒸汽压力、温度都 很高,致使汽缸内、外压差很大,如果采用单层汽缸结构必造成汽缸的缸壁加厚,为保证 6

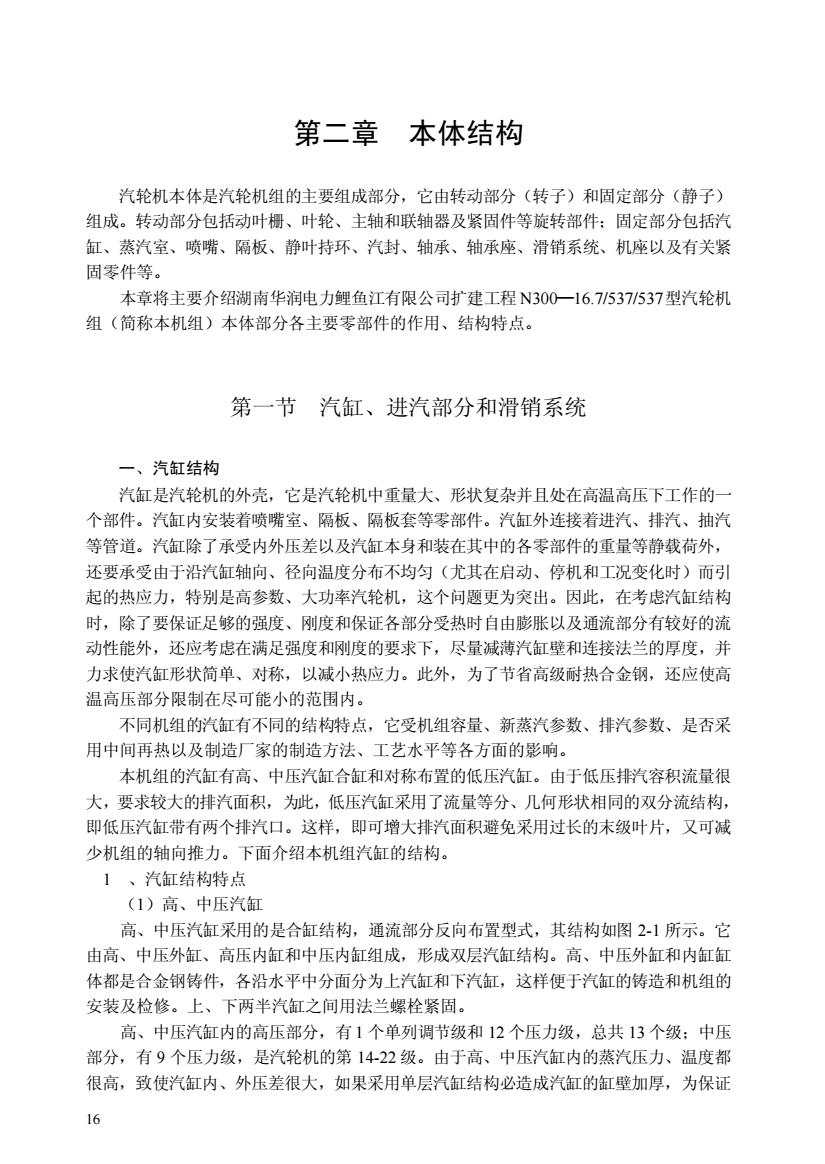

16 第二章 本体结构 汽轮机本体是汽轮机组的主要组成部分,它由转动部分(转子)和固定部分(静子) 组成。转动部分包括动叶栅、叶轮、主轴和联轴器及紧固件等旋转部件;固定部分包括汽 缸、蒸汽室、喷嘴、隔板、静叶持环、汽封、轴承、轴承座、滑销系统、机座以及有关紧 固零件等。 本章将主要介绍湖南华润电力鲤鱼江有限公司扩建工程 N300—16.7/537/537型汽轮机 组(简称本机组)本体部分各主要零部件的作用、结构特点。 第一节 汽缸、进汽部分和滑销系统 一、汽缸结构 汽缸是汽轮机的外壳,它是汽轮机中重量大、形状复杂并且处在高温高压下工作的一 个部件。汽缸内安装着喷嘴室、隔板、隔板套等零部件。汽缸外连接着进汽、排汽、抽汽 等管道。汽缸除了承受内外压差以及汽缸本身和装在其中的各零部件的重量等静载荷外, 还要承受由于沿汽缸轴向、径向温度分布不均匀(尤其在启动、停机和工况变化时)而引 起的热应力,特别是高参数、大功率汽轮机,这个问题更为突出。因此,在考虑汽缸结构 时,除了要保证足够的强度、刚度和保证各部分受热时自由膨胀以及通流部分有较好的流 动性能外,还应考虑在满足强度和刚度的要求下,尽量减薄汽缸壁和连接法兰的厚度,并 力求使汽缸形状简单、对称,以减小热应力。此外,为了节省高级耐热合金钢,还应使高 温高压部分限制在尽可能小的范围内。 不同机组的汽缸有不同的结构特点,它受机组容量、新蒸汽参数、排汽参数、是否采 用中间再热以及制造厂家的制造方法、工艺水平等各方面的影响。 本机组的汽缸有高、中压汽缸合缸和对称布置的低压汽缸。由于低压排汽容积流量很 大,要求较大的排汽面积,为此,低压汽缸采用了流量等分、几何形状相同的双分流结构, 即低压汽缸带有两个排汽口。这样,即可增大排汽面积避免采用过长的末级叶片,又可减 少机组的轴向推力。下面介绍本机组汽缸的结构。 1 、汽缸结构特点 (1)高、中压汽缸 高、中压汽缸采用的是合缸结构,通流部分反向布置型式,其结构如图 2-1 所示。它 由高、中压外缸、高压内缸和中压内缸组成,形成双层汽缸结构。高、中压外缸和内缸缸 体都是合金钢铸件,各沿水平中分面分为上汽缸和下汽缸,这样便于汽缸的铸造和机组的 安装及检修。上、下两半汽缸之间用法兰螺栓紧固。 高、中压汽缸内的高压部分,有 1 个单列调节级和 12 个压力级,总共 13 个级;中压 部分,有 9 个压力级,是汽轮机的第 14-22 级。由于高、中压汽缸内的蒸汽压力、温度都 很高,致使汽缸内、外压差很大,如果采用单层汽缸结构必造成汽缸的缸壁加厚,为保证

联接螺栓必须的预紧力来保证汽缸中分面的汽密性,法兰的尺寸和螺栓的直径也要相应地 加大,汽缸材料须按其最高温度选用,这会消耗大量的贵重金属材料。同时,由于法兰比 汽缸壁厚得多,在汽轮机的启、停和变工况云行时,会因温度分布不均匀而立生很大的热 应力和热变形,这对设备的安全极为不利,还会缩短其工作寿命。因此本机组的高、中压 汽缸采用双层汽缸结构。 15 T ● Q 图2-1高中压缸剖面图 1-超读脱和装置:2-主油系:3-转速传感器+零转速检测器:4-振动检则仪:5-轴承:6-键相器 7-差胀检测器;8-外轴封9-内轴封;10-汽封:11-叶片12-中压1号持环;13-中压2号持环 14一高压1号持环:15-高压平衡持环(排汽侧)16-高压平衡特环:17-中压平衡持环:18-内上缸 19-联轴器20-低压持环:21-推力轴承;22-轴向位置指示 采用双层汽缸结构后,把原单层汽缸所受的蒸汽总压力分摊给了内、外两层汽缸,减 少了每层汽缸内、外壁之间的压力差和温度差,汽缸壁与单层缸相比可以相应减薄。同时, 汽缸水平中分面螺栓靠近缸壁中心线,使法兰厚度与缸壁差别小,上、下两半汽缸结构基 本对称,热容量差别较小,而日螺栓较长,螺栓外径采用3/1000倒锥形结构,应力分布灼 匀,不咬扣。这些特点使机组在启动、停机和变负荷运行时,内、外壁面之间的温度差较 小,热应力也较小,有利于缩短启动时间和提高汽轮机对负荷的适应性,启动和增减负荷 快,具有较强的调峰能力。而且在内缸和外缸之间有蒸汽流动,以调整内、外缸的内、外 壁温差,使内缸主要承受压力差,而外缸主要承受温度差。另外,由于外缸的内、外缸壁 压差比采用单层汽缸时降低了许多,能更好地保证汽缸接合面的严密性。 但双层汽缸的结构比单层汽缸复杂,零部件增多,因而加工工时、安装和检修等方面 的工作量都有所增加。 高、中压汽缸的通流部分中压力级蒸汽为反向布置,即高压汽缸中的12个压力级与中 压汽缸中的9个压力级的蒸汽流动方向相反:高压调节级与高压汽缸中的12个压力级的 蒸汽的流动方向也为反向布置:由锅炉来的主蒸汽从高、中压汽缸的中前部通过六根高压 导汽管送入高压汽缸,朝发电机的方向流过高压内缸中的单列调节级(第1级),再反向朝 17

17 联接螺栓必须的预紧力来保证汽缸中分面的汽密性,法兰的尺寸和螺栓的直径也要相应地 加大,汽缸材料须按其最高温度选用,这会消耗大量的贵重金属材料。同时,由于法兰比 汽缸壁厚得多,在汽轮机的启、停和变工况运行时,会因温度分布不均匀而产生很大的热 应力和热变形,这对设备的安全极为不利,还会缩短其工作寿命。因此本机组的高、中压 汽缸采用双层汽缸结构。 图 2-1 高中压缸剖面图 1-超速脱扣装置;2-主油泵;3-转速传感器+零转速检测器;4-振动检测仪;5-轴承;6-键相器; 7-差胀检测器;8-外轴封;9-内轴封;10-汽封;11-叶片;12-中压 1 号持环;13-中压 2 号持环; 14—高压 1 号持环;15-高压平衡持环(排汽侧);16-高压平衡持环;17-中压平衡持环;18-内上缸; 19-联轴器;20-低压持环;21-推力轴承;22-轴向位置指示 采用双层汽缸结构后,把原单层汽缸所受的蒸汽总压力分摊给了内、外两层汽缸,减 少了每层汽缸内、外壁之间的压力差和温度差,汽缸壁与单层缸相比可以相应减薄。同时, 汽缸水平中分面螺栓靠近缸壁中心线,使法兰厚度与缸壁差别小,上、下两半汽缸结构基 本对称,热容量差别较小,而且螺栓较长,螺栓外径采用 3/1000倒锥形结构,应力分布均 匀,不咬扣。这些特点使机组在启动、停机和变负荷运行时,内、外壁面之间的温度差较 小,热应力也较小,有利于缩短启动时间和提高汽轮机对负荷的适应性,启动和增减负荷 快,具有较强的调峰能力。而且在内缸和外缸之间有蒸汽流动,以调整内、外缸的内、外 壁温差,使内缸主要承受压力差,而外缸主要承受温度差。另外,由于外缸的内、外缸壁 压差比采用单层汽缸时降低了许多,能更好地保证汽缸接合面的严密性。 但双层汽缸的结构比单层汽缸复杂,零部件增多,因而加工工时、安装和检修等方面 的工作量都有所增加。 高、中压汽缸的通流部分中压力级蒸汽为反向布置,即高压汽缸中的 12 个压力级与中 压汽缸中的 9 个压力级的蒸汽流动方向相反;而高压调节级与高压汽缸中的 12 个压力级的 蒸汽的流动方向也为反向布置:由锅炉来的主蒸汽从高、中压汽缸的中前部通过六根高压 导汽管送入高压汽缸,朝发电机的方向流过高压内缸中的单列调节级(第 1 级),再反向朝

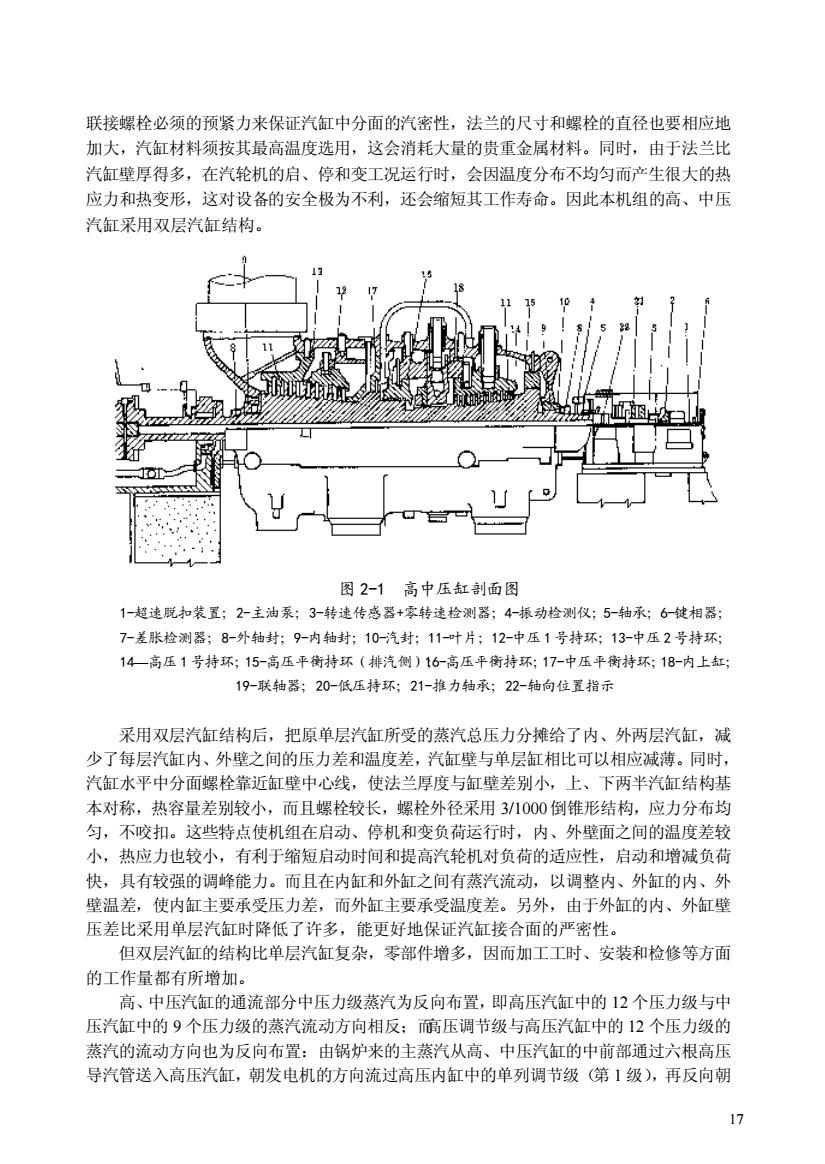

前轴承的方向流过高压汽缸中的第2-13级。蒸汽从高压汽缸排出后,进入再热器,再热后 的再热蒸汽由高、中压汽缸的中后部进入汽轮机的中压汽缸,流过9个压力级,蒸汽流动 方向是朝向发电机端。 这种反向布置的优点是:新蒸汽及再热蒸汽的进汽部分均集中在高、中压汽缸的中部, 由于高温风集中,可减少汽轮机转子和汽缸的温度差及热成力:高、中压汽缸中温度最高 的部分布置在距离汽轮机轴承最远的地方,则使轴承受汽封温度的影响较小,轴承的工作 温度较低,改善了轴承的工作条件:还可平衡一部分高、中压汽缸内的轴向推力:且因前 后轴端汽封均处于高、中压缸排汽部位,会使轴端漏汽损失显著减少。此外,高、中压合 缸型式还减少了一至二个径向支持轴承,缩短了高、中压转子的长度。 高压内缸、中压内缸结构相似,都由水平中分面分开,各形成内上缸和内下缸。内缸 由外缸的水平中分面支承。它们所处的工作温度较高,采用优质的耐热铬钼合金钢材料洗 铸而成。六个高压喷嘴室与高压内汽缸分开是单独的俦件,材料相同,每个喷嘴室中各装 有一个喷嘴组。上、下两半高压内汽缸各有三个进汽接口,与高压外汽缸上的进汽接口 一对应。 在汽轮机高压部分上汽缸第8级后有第一段回热抽汽口,其与1号高压加热进汽管相 连接。在汽轮机中压部分的下汽缸第18级后有机组的第三段回热抽汽口,与3号高压加热 器进汽管相连接。 高、中压外汽缸上、下两半缸体的两端都有支持猫爪,分别支承在前轴承箱和中间轴 承箱上。高压汽缸有一个排汽口,其直径为Φ714mm,设在高压下半汽缸上:中压汽缸也 是一个排汽口,其直径为Φ1219mm,设置在中压上半汽缸顶部。 (2)低压汽有缸 高参数、大功率凝汽式汽轮机的低压汽缸,由于蒸汽容积流量相当大,因而低压汽 结构尺寸大,是汽轮机中最庞大的部件。但由于低压汽缸内的压力、温度较低,因此汽缸 体的强度不是设计的主要矛盾,而足够的刚度、排汽通道良好的气动特性则是其结构设计 的关键所在。如果低压汽缸刚度不足,将引起机组动、静部分间隙和中心变化,使机组发 生振动。 本机组低压缸额定工况下的排汽流量为614250kg/h,为保证末级余速损失不致过大, 相应需要有足够大的通流截面积,即末级平均直径和叶片高度都将很大。由于材料强度的 限制,在当前的技术条件下,末级的平均直径一般最大为2500~2700mm,而叶片最高也只 能达1000mm左右,单排汽口的汽轮机最大功率只能达15万KW左右,因此大功率机组 的低压汽缸必须采用分流。 本机组的低压汽有采用对称分流式,如图22所示。由中间进汽,两测排汽,有二个 排汽口,形成两个流道,每个流道中各有7个压力级,即调阀端的第2329级和发电机端 的第23-29级。末级动叶片的高度为900mm,末级动叶栅的平均直径为2628mm,末级的 环形面积为73513.3cm 本机组低压缸在额定工况下其进汽温度为330.3℃,而排汽温度在0.0045pa下为30.94 ℃,两者相差为296.04℃,因此低压部分要承受较大的温度变化。在设计时为使低压缸的 巨大外壳承受的温度差分布均匀,改善低压缸的膨胀状况,使其不产生翘曲和热变形,故 采用了由一个外缸和二个内缸组成的三层汽缸结构。较大的温度梯度在这三层缸壁之间得 到了合理的分配,这样每层缸的温差较小,就减少了整个低压缸的绝对膨胀量。 尔

18 前轴承的方向流过高压汽缸中的第 2-13 级。蒸汽从高压汽缸排出后,进入再热器,再热后 的再热蒸汽由高、中压汽缸的中后部进入汽轮机的中压汽缸,流过 9 个压力级,蒸汽流动 方向是朝向发电机端。 这种反向布置的优点是:新蒸汽及再热蒸汽的进汽部分均集中在高、中压汽缸的中部, 由于高温区集中,可减少汽轮机转子和汽缸的温度差及热应力;高、中压汽缸中温度最高 的部分布置在距离汽轮机轴承最远的地方,则使轴承受汽封温度的影响较小,轴承的工作 温度较低,改善了轴承的工作条件;还可平衡一部分高、中压汽缸内的轴向推力;且因前 后轴端汽封均处于高、中压缸排汽部位,会使轴端漏汽损失显著减少。此外,高、中压合 缸型式还减少了一至二个径向支持轴承,缩短了高、中压转子的长度。 高压内缸、中压内缸结构相似,都由水平中分面分开,各形成内上缸和内下缸。内缸 由外缸的水平中分面支承。它们所处的工作温度较高,采用优质的耐热铬钼合金钢材料浇 铸而成。六个高压喷嘴室与高压内汽缸分开是单独的铸件,材料相同,每个喷嘴室中各装 有一个喷嘴组。上、下两半高压内汽缸各有三个进汽接口,与高压外汽缸上的进汽接口一 一对应。 在汽轮机高压部分上汽缸第 8 级后有第一段回热抽汽口,其与 1 号高压加热进汽管相 连接。在汽轮机中压部分的下汽缸第 18 级后有机组的第三段回热抽汽口,与 3 号高压加热 器进汽管相连接。 高、中压外汽缸上、下两半缸体的两端都有支持猫爪,分别支承在前轴承箱和中间轴 承箱上。高压汽缸有一个排汽口,其直径为Ф714mm,设在高压下半汽缸上;中压汽缸也 是一个排汽口,其直径为Ф1219mm,设置在中压上半汽缸顶部。 (2)低压汽缸 高参数、大功率凝汽式汽轮机的低压汽缸,由于蒸汽容积流量相当大,因而低压汽缸 结构尺寸大,是汽轮机中最庞大的部件。但由于低压汽缸内的压力、温度较低,因此汽缸 体的强度不是设计的主要矛盾,而足够的刚度、排汽通道良好的气动特性则是其结构设计 的关键所在。如果低压汽缸刚度不足,将引起机组动、静部分间隙和中心变化,使机组发 生振动。 本机组低压缸额定工况下的排汽流量为 614250kg/h,为保证末级余速损失不致过大, 相应需要有足够大的通流截面积,即末级平均直径和叶片高度都将很大。由于材料强度的 限制,在当前的技术条件下,末级的平均直径一般最大为 2500~2700mm,而叶片最高也只 能达 1000mm 左右,单排汽口的汽轮机最大功率只能达 15 万 KW 左右,因此大功率机组 的低压汽缸必须采用分流。 本机组的低压汽缸采用对称分流式,如图 2-2 所示。由中间进汽,两侧排汽,有二个 排汽口,形成两个流道,每个流道中各有 7 个压力级,即调阀端的第 23~29 级和发电机端 的第 23~29级。末级动叶片的高度为 900mm,末级动叶栅的平均直径为 2628mm,末级的 环形面积为 73513.3cm2。 本机组低压缸在额定工况下其进汽温度为330.3℃,而排汽温度在 0.0045Mpa下为 30.94 ℃,两者相差为 296.04℃,因此低压部分要承受较大的温度变化。在设计时为使低压缸的 巨大外壳承受的温度差分布均匀,改善低压缸的膨胀状况,使其不产生翘曲和热变形,故 采用了由一个外缸和二个内缸组成的三层汽缸结构。较大的温度梯度在这三层缸壁之间得 到了合理的分配,这样每层缸的温差较小,就减少了整个低压缸的绝对膨胀量

低压外汽缸在轴向分为三段,即中间部分和两侧的排汽缸,三段都由钢板焊接而成, 三段之间安装时用螺栓通过垂直法兰作永久性连接成一个整体,不再拆开。中间部分与两 层内缸组成三层汽缸结构。 在低压第一层内缸中对称装有低压汽缸申机瑞和调阀端各自的前五级(汽轮机的第 2327级),第二层内缸中对称装有低压末二级(汽轮机的第28~29级)。并在第一层内 中也采用了静叶持环结构,即静叶环装入静叶持环上,持环再装入内缸中。这种装置可使 汽缸结构简化、便于制造,又有利于热胀冷缩和回热抽汽口的设置。 图2-2低压汽缸 在调阀端的静叶持环内装有低压调阀端前两级(汽轮机的第23、24级)静叶环,电 机端的静叶持环内装有低压电机端前四级(汽轮机的第23-26级)静叶环。第一层内缸的 正、反两边各有一个固定静叶持环用的环形凸缘,与两个静叶持环的凹槽相配合,并由固 定销使持环定位。第一层内缸的低压部分的环形凸缘上直接开有固定静叶环用的静叶环槽 在调阀端直接开有三个静叶环槽,装有3级(汽轮级的第25~27)静叶环:电机端直接开 有一个静叶环槽, 装有1级(汽轮机的第27级)静叶环。 考虑到第二层内缸中的低压正、反第6、7级(汽轮级的第28-29级)等四个级的温 度已较低,内、外温差也不大,因此不再采用静叶持环结构,而直接在第二层内缸的凸缘 部分开出静叶环槽,装入低压第6、7级静叶环。 低压汽缸上开有四个回热抽汽口:调阀端低压第2级(汽轮机的第24级)后的下汽 缸上设置有机组的1个第五段回热抽汽口:电机端低压第4级(汽轮机的第26级)后的下 汽缸上设置有1个第六段回热抽汽口:在低压缸正、反两端5级(汽轮机第27级)后的下 汽缸上各设置有1个第七段回热抽汽口:在低压缸正、反两端6级G汽轮机的第28级)后 的下汽缸上各设置有2个第八段回热抽汽口。这8个回热抽汽管的抽汽分别送到四个低压 19

19 低压外汽缸在轴向分为三段,即中间部分和两侧的排汽缸,三段都由钢板焊接而成, 三段之间安装时用螺栓通过垂直法兰作永久性连接成一个整体,不再拆开。中间部分与两 层内缸组成三层汽缸结构。 在低压第一层内缸中对称装有低压汽缸电机端和调阀端各自的前五级(汽轮机的第 23~27 级),第二层内缸中对称装有低压末二级(汽轮机的第 28~29 级)。并在第一层内缸 中也采用了静叶持环结构,即静叶环装入静叶持环上,持环再装入内缸中。这种装置可使 汽缸结构简化、便于制造,又有利于热胀冷缩和回热抽汽口的设置。 图 2-2 低压汽缸 在调阀端的静叶持环内装有低压调阀端前两级(汽轮机的第 23、24 级)静叶环,电 机端的静叶持环内装有低压电机端前四级(汽轮机的第 23~26 级)静叶环。第一层内缸的 正、反两边各有一个固定静叶持环用的环形凸缘,与两个静叶持环的凹槽相配合,并由固 定销使持环定位。第一层内缸的低压部分的环形凸缘上直接开有固定静叶环用的静叶环槽, 在调阀端直接开有三个静叶环槽,装有 3 级(汽轮级的第 25~27)静叶环;电机端直接开 有一个静叶环槽,装有 1 级(汽轮机的第 27 级)静叶环。 考虑到第二层内缸中的低压正、反第 6、7 级(汽轮级的第 28~29 级)等四个级的温 度已较低,内、外温差也不大,因此不再采用静叶持环结构,而直接在第二层内缸的凸缘 部分开出静叶环槽,装入低压第 6、7 级静叶环。 低压汽缸上开有四个回热抽汽口:调阀端低压第 2 级(汽轮机的第 24 级)后的下汽 缸上设置有机组的1 个第五段回热抽汽口;电机端低压第 4 级(汽轮机的第 26 级)后的下 汽缸上设置有 1 个第六段回热抽汽口;在低压缸正、反两端 5 级(汽轮机第 27 级)后的下 汽缸上各设置有 1 个第七段回热抽汽口;在低压缸正、反两端 6 级(汽轮机的第 28 级)后 的下汽缸上各设置有 2 个第八段回热抽汽口。这 8 个回热抽汽管的抽汽分别送到四个低压

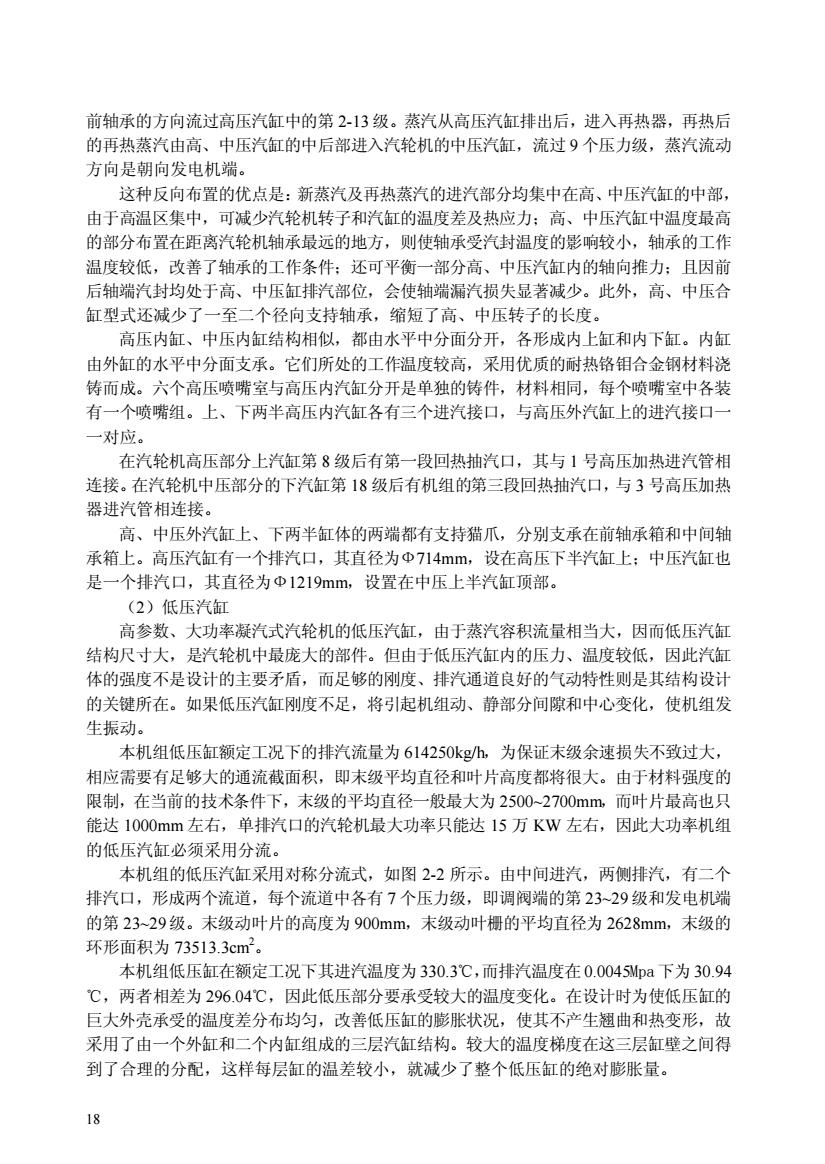

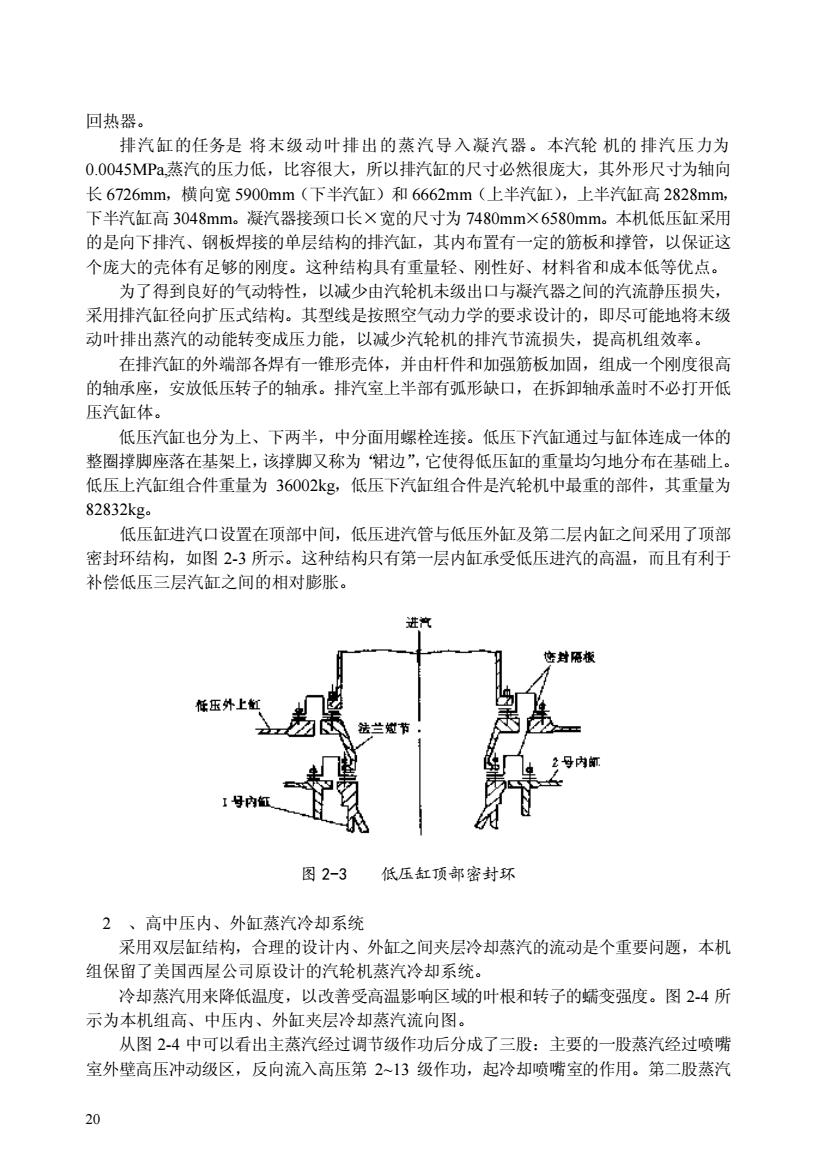

回热器。 排汽缸的任务是将末级动叶排出的蒸汽导入凝汽器。本汽轮机的排汽压力为 0.0045MPa蒸汽的压力低,比容很大,所以排汽缸的尺寸必然很庞大,其外形尺寸为轴向 长6726mm,横向宽5900mm(下半汽缸)和6662mm(上半汽缸),上半汽缸高2828mm, 下半汽红高3048mm。凝汽器接额口长×宽的尺,十为7480mm×6580mm。本机低压缸采用 的是向下排汽、钢板焊接的单层结构的排汽缸,其内布置有一定的筋板和撑管,以保证这 个庞大的壳体有足够的刚度。这种结构具有重量轻、刚性好、材料省和成本低等优点。 为了得到良好的气动特性,以减少由汽轮机未级出口与凝汽器之间的汽流静压损失, 采用排汽缸径向扩压式结构。其型线是按照空气动力学的要求设计的,即尽可能地将末级 动叶排出蒸汽的动能转变成压力能,以减少汽轮机的排汽节流损失,提高机组效率。 在排汽缸的外端部各焊有一锥形壳体,并由杆件和加强筋板加固,组成一个刚度很高 的轴承座,安放低压转子的轴承。排汽室上半部有弧形缺口,在拆卸轴承盖时不必打开低 压汽缸体。 低压汽缸也分为上、下两半,中分面用螺栓连接。低压下汽缸通过与缸体连成一体的 整圈撑脚座落在基架上,该撑脚又称为“裙边”,它使得低压缸的重量均匀地分布在基础上 低压上汽缸组合件重量为36002kg,低压下汽缸组合件是汽轮机中最重的部件,其重量为 82832kg 低压缸进汽口设置在顶部中间,低压进汽管与低压外缸及第二层内缸之间采用了顶部 密封环结构,如图23所示。这种结构只有第一层内缸承受低压进汽的高温,而且有利于 补偿低压三层汽缸之间的相对膨张。 怎封隔板 连压外上 号内 图2-3低压缸顶部密封环 2、高中压内、外缸蒸汽冷却系统 采用双层缸结构,合理的设计内、外缸之间夹层冷却蒸汽的流动是个重要问题,本机 组保留了美国西屋公司原设计的汽轮机蒸汽冷却系统。 冷却蒸汽用来降低温度,以改善受高温影响区域的叶根和转子的蠕变强度。图2-4所 示为本机组高、中压内、外缸夹层冷却蒸汽流向图。 从图24中可以看出主蒸汽经过调节级作功后分成了三股:主要的一股蒸汽经过喷嘴 室外壁高压冲动级区,反向流入高压第2~3级作功,起冷却喷嘴室的作用。第二股蒸汽 230

20 回热器。 排汽缸的任务是 将末级动叶排出的蒸汽导入凝汽器。本汽轮 机的 排汽压力为 0.0045MPa,蒸汽的压力低,比容很大,所以排汽缸的尺寸必然很庞大,其外形尺寸为轴向 长 6726mm,横向宽 5900mm(下半汽缸)和 6662mm(上半汽缸),上半汽缸高 2828mm, 下半汽缸高 3048mm。凝汽器接颈口长×宽的尺寸为 7480mm×6580mm。本机低压缸采用 的是向下排汽、钢板焊接的单层结构的排汽缸,其内布置有一定的筋板和撑管,以保证这 个庞大的壳体有足够的刚度。这种结构具有重量轻、刚性好、材料省和成本低等优点。 为了得到良好的气动特性,以减少由汽轮机未级出口与凝汽器之间的汽流静压损失, 采用排汽缸径向扩压式结构。其型线是按照空气动力学的要求设计的,即尽可能地将末级 动叶排出蒸汽的动能转变成压力能,以减少汽轮机的排汽节流损失,提高机组效率。 在排汽缸的外端部各焊有一锥形壳体,并由杆件和加强筋板加固,组成一个刚度很高 的轴承座,安放低压转子的轴承。排汽室上半部有弧形缺口,在拆卸轴承盖时不必打开低 压汽缸体。 低压汽缸也分为上、下两半,中分面用螺栓连接。低压下汽缸通过与缸体连成一体的 整圈撑脚座落在基架上,该撑脚又称为“裙边”,它使得低压缸的重量均匀地分布在基础上。 低压上汽缸组合件重量为 36002kg,低压下汽缸组合件是汽轮机中最重的部件,其重量为 82832kg。 低压缸进汽口设置在顶部中间,低压进汽管与低压外缸及第二层内缸之间采用了顶部 密封环结构,如图 2-3 所示。这种结构只有第一层内缸承受低压进汽的高温,而且有利于 补偿低压三层汽缸之间的相对膨胀。 图 2-3 低压缸顶部密封环 2 、高中压内、外缸蒸汽冷却系统 采用双层缸结构,合理的设计内、外缸之间夹层冷却蒸汽的流动是个重要问题,本机 组保留了美国西屋公司原设计的汽轮机蒸汽冷却系统。 冷却蒸汽用来降低温度,以改善受高温影响区域的叶根和转子的蠕变强度。图 2-4 所 示为本机组高、中压内、外缸夹层冷却蒸汽流向图。 从图 2-4 中可以看出主蒸汽经过调节级作功后分成了三股:主要的一股蒸汽经过喷嘴 室外壁高压冲动级区,反向流入高压第 2~13 级作功,起冷却喷嘴室的作用。第二股蒸汽