第一篇汽轮机结构 第一章汽轮机组简介 第一节概述 湖南华润电力鲤鱼江有限公司扩建工程的两台N300-16.7/537/537型汽轮机,是由哈 尔滨汽轮机有限贵任公司生产的亚临界、一次中间再热、反动式、单轴、双缸双排汽凝并 式汽轮机,它通过刚性联轴器与一台哈尔滨电机有限责任公司生产的QFSN-300-2型汽轮发 电机相联。与汽轮发电机组配套的是东方锅炉厂生产的DG1025/18.2-II19型亚临界自然循 环汽包炉。该机组采用单元制热力系统,配2X5O%BMCR汽动给水泵和1×50%BMCR电动调 速给水泵,高低压串联30%简易旁路,中压凝结水精处理系统。 一、 通流部分 本机组通流部分由高、中、低压三个部分组成,共有36个级。高压部分由一个单列调 节级和十二个压力级组成,置于高压汽缸内:中压部分有九个压力级,置于中压汽缸内: 低压部分为对称分流式,每一分流为七个压力级,置于对称的低压汽缸内。这三十六个级 中,除调节级为冲动式外,其余三十五个级都为反动式。汽轮机纵剖面如图1-1所示。 本机组动叶片中,除调节级为冲动式叶片外,其余均为反动式叶片。反动式叶型对进 汽角变化不敏感,进汽角在较大范围内变化时,损失几乎不变,故反动式叶型效率较高。 本机组中的等截面叶片为不调频叶片,扭叶片为调频叶片。 低压缸末级叶片的长度为900mm,低压缸次末级叶片长度为515mm。末级叶片环形面积 73513.3cm㎡2. 二、汽缸 本汽轮机的高、中压汽缸采用合缸结构,低压汽缸为对称分流式。为了提高机组的循 环热效率,在高、中压汽缸之间进行蒸汽的中间再热。 汽轮机高、中压汽缸设计成内、外双层汽缸结构。高中压外缸是合金钢铸件,以水平 中分面分成上下两半。两只分开的内缸,其材料与外缸相同。内缸由外缸水平中分面支承, 内缸同时起到压力容器的作用,使得外缸只需要较薄的壁和较小尺寸的水平法兰。这样机 组在作调峰运行时所产生的热应力可以大大降低。内缸项部和底部用定位销导向,以保持 对汽轮机轴线的正确位置,同时允许其随温度变化自由膨胀和收缩。 低压缸由一只外缸、两层内缸组成,共三层壁。进汽口与凝汽器之间的温差由三层壁 来分配。低压内缸和外缸均由钢板焊接而成,外缸垂直地分为三部分,并各在水平面上分 开形成上缸和下缸,安装时使垂直接合面永久连接。 在低压汽缸靠发电机端的轴承座的侧面设有盘车装置。 三、转子 本汽轮机有两根转子:高中压转子和低压转子,分别由各自的支持轴承支承,两根转 子之间采用刚性联轴器联接

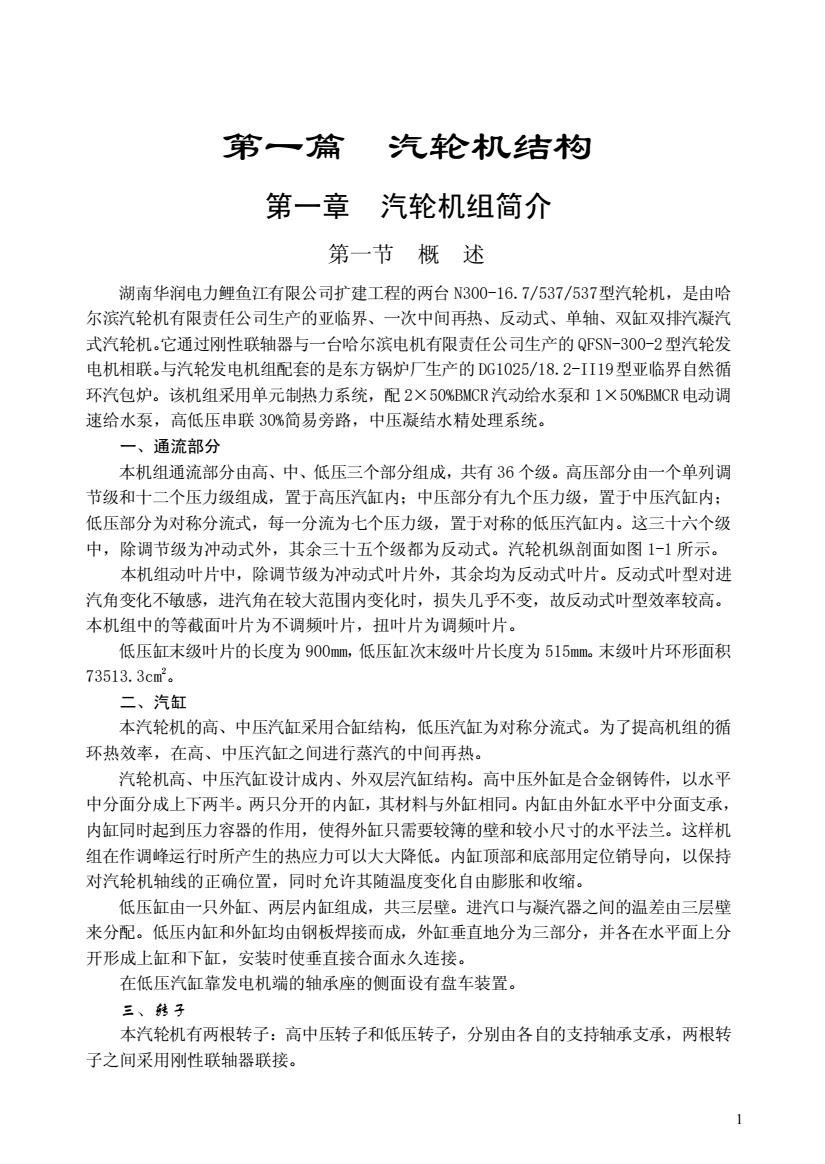

1 第一篇 汽轮机结构 第一章 汽轮机组简介 第一节 概 述 湖南华润电力鲤鱼江有限公司扩建工程的两台 N300-16.7/537/537型汽轮机,是由哈 尔滨汽轮机有限责任公司生产的亚临界、一次中间再热、反动式、单轴、双缸双排汽凝汽 式汽轮机。它通过刚性联轴器与一台哈尔滨电机有限责任公司生产的 QFSN-300-2型汽轮发 电机相联。与汽轮发电机组配套的是东方锅炉厂生产的 DG1025/18.2-II19型亚临界自然循 环汽包炉。该机组采用单元制热力系统,配 2×50%BMCR汽动给水泵和 1×50%BMCR电动调 速给水泵,高低压串联 30%简易旁路,中压凝结水精处理系统。 一、通流部分 本机组通流部分由高、中、低压三个部分组成,共有 36 个级。高压部分由一个单列调 节级和十二个压力级组成,置于高压汽缸内;中压部分有九个压力级,置于中压汽缸内; 低压部分为对称分流式,每一分流为七个压力级,置于对称的低压汽缸内。这三十六个级 中,除调节级为冲动式外,其余三十五个级都为反动式。汽轮机纵剖面如图 1-1 所示。 本机组动叶片中,除调节级为冲动式叶片外,其余均为反动式叶片。反动式叶型对进 汽角变化不敏感,进汽角在较大范围内变化时,损失几乎不变,故反动式叶型效率较高。 本机组中的等截面叶片为不调频叶片,扭叶片为调频叶片。 低压缸末级叶片的长度为 900mm,低压缸次末级叶片长度为 515mm。末级叶片环形面积 73513.3cm2。 二、汽缸 本汽轮机的高、中压汽缸采用合缸结构,低压汽缸为对称分流式。为了提高机组的循 环热效率,在高、中压汽缸之间进行蒸汽的中间再热。 汽轮机高、中压汽缸设计成内、外双层汽缸结构。高中压外缸是合金钢铸件,以水平 中分面分成上下两半。两只分开的内缸,其材料与外缸相同。内缸由外缸水平中分面支承, 内缸同时起到压力容器的作用,使得外缸只需要较簿的壁和较小尺寸的水平法兰。这样机 组在作调峰运行时所产生的热应力可以大大降低。内缸顶部和底部用定位销导向,以保持 对汽轮机轴线的正确位置,同时允许其随温度变化自由膨胀和收缩。 低压缸由一只外缸、两层内缸组成,共三层壁。进汽口与凝汽器之间的温差由三层壁 来分配。低压内缸和外缸均由钢板焊接而成,外缸垂直地分为三部分,并各在水平面上分 开形成上缸和下缸,安装时使垂直接合面永久连接。 在低压汽缸靠发电机端的轴承座的侧面设有盘车装置。 三、转子 本汽轮机有两根转子:高中压转子和低压转子,分别由各自的支持轴承支承,两根转 子之间采用刚性联轴器联接

1℉54电、 t1t1日 年≤”华可气明两 图1-1N300-16.7/537/537型汽轮机剖面图 高中压转子由整锻铬钼钒合金钢加工而成,材质为30Cr1Mo1V。为了平衡轴向推力, 2

2 图 1-1 N300-16.7/537/537 型汽轮机剖面图 高中压转子由整锻铬钼钒合金钢加工而成,材质为 30Cr1Mo1V。为了平衡轴向推力

在转子的中间部分加工出两级平衡活塞,其运行中的平衡推力与作用在叶片上的轴向推力 部分抵消,使在正常运行条件下,合力方向指向汽轮机进汽端。 低压转子由整锻镍铬钒合金钢加工而成,材质为30Cr2Ni4MoV。 四、轴承 本机组汽轮机部分有四个径向支持轴承,一个推力轴承。根据整个轴系各支承位置及 负荷的不同,4个支持轴承分别选用了不同的型式,其中#1、2轴承为四瓦可倾瓦,3轴 承为下二瓦为可倾瓦,#4轴承为短圆瓦。单独的推力轴承设置在高压汽缸前端机组的前轴 承箱内,位于1号主轴承附近,为京士伯里自位推力轴承。 五、主汽门、调带汽门和再热联合汽门 本机组高压主汽调节阀为主汽调节联合阀组装件,该阀共有两个,分置于高、中压汽 缸两侧的中压汽缸旁。每个主汽调节联合阀包括一个水平布置的主汽阀和三个相同的垂直 布置的调节阀,壳体是一个整体耐热合金钢铸件。这些阀门的开度都由各自的油动机控制。 中压再热进汽阀也是主汽调节联合阀和一个再热调节阀。再热主汽阀是不平衡的摇板 式阀门,再热调节阀为单阀座柱塞式平衡阀。每个联合阀的再热调节阀和再热主汽阀共同 个壳体。 本机组采用喷嘴调节的配汽方式。新蒸汽从安装在运行层下部的两根主蒸汽管进入分 置在该机两侧固定支撑的高压主汽调节联合汽门,由各自的三个调节阀流出,经过6根高 压导汽管进入高压缸的六个喷嘴室,然后进入高压汽缸作功。6根高压导汽管分别由上、 下各三个进汽导管连接到高压汽缸上,导汽管的套管与喷嘴室之间采用滑动联接。在高压 上汽缸和下汽缸各装有三个喷嘴组,可使汽缸能更均匀地被加热,以减少变形。高压汽缸 的排汽经中间再热器再热后进入两个中压联合汽门及两根中压导汽管,从下部进入中压汽 缸。两根中压导汽管亦采用滑动接合连接到中压汽缸的下部进汽室。蒸汽经过中压汽缸后, 从中压缸上部排汽口排出,再流经一根连通管进入对置的低压汽缸,最后经两个排汽缸进 入凝汽器。低压缸排汽管与凝汽器之间采用不锈钢波纹膨张节弹性连接。 六、润滑、调节保安、自动控制和监测 汽轮机润滑油系统设有可靠的主供油设备及辅助供油设备,在启动、停机、正常运行 和事故情况下,满足汽轮发电机组所有轴承及盘车装置的供油量。润滑油系统采用集装方 式。该系统包括由汽轮机主轴直接驱动的主油泵(主油泵装在前轴承箱内)、二台冷油器、 主油箱、一台辅助(交流)润滑油泵、一台直流油泵、三台顶轴油泵、滤网、油箱电加热 器、抽油烟机、油位指示器、油位开关等以及各种脱扣、控制装置和连接管道、阀门、各 种监测仪表等设备和管阀。系统的泵组能自动启动、遥控及手动启停。该系统还可以作为 发电机氢密封装置的辅助供油系统以及为机械超速脱扣装置供油。 汽轮机的自动控制和监视保护系统设有先进的数字电液控制系统(DEH),较完善的汽 轮机本体安全监测保护系统(TSI)以及采用双路并串联逻辑回路的危急保护跳闸装置 (ETS) 汽轮机控制油采用集装式高压抗燃油系统(11.7MPa~13.7NPa),包括不锈钢制的油箱、 两台100%容量的高压交流抗燃油泵、供油控制块、油管路系统、高低压蓄能器、油再生装 置、二台冷油器、一台抗燃油输油泵和磷酸脂抗燃油等。 个

3 在转子的中间部分加工出两级平衡活塞,其运行中的平衡推力与作用在叶片上的轴向推力 部分抵消,使在正常运行条件下,合力方向指向汽轮机进汽端。 低压转子由整锻镍铬钒合金钢加工而成,材质为 30Cr2Ni4MoV。 四、轴承 本机组汽轮机部分有四个径向支持轴承,一个推力轴承。根据整个轴系各支承位置及 负荷的不同,4 个支持轴承分别选用了不同的型式,其中#1、2 轴承为四瓦可倾瓦,#3 轴 承为下二瓦为可倾瓦,#4 轴承为短圆瓦。单独的推力轴承设置在高压汽缸前端机组的前轴 承箱内,位于 1 号主轴承附近,为京士伯里自位推力轴承。 五、主汽门、调节汽门和再热联合汽门 本机组高压主汽调节阀为主汽调节联合阀组装件,该阀共有两个,分置于高、中压汽 缸两侧的中压汽缸旁。每个主汽调节联合阀包括一个水平布置的主汽阀和三个相同的垂直 布置的调节阀,壳体是一个整体耐热合金钢铸件。这些阀门的开度都由各自的油动机控制。 中压再热进汽阀也是主汽调节联合阀和一个再热调节阀。再热主汽阀是不平衡的摇板 式阀门,再热调节阀为单阀座柱塞式平衡阀。每个联合阀的再热调节阀和再热主汽阀共同 一个壳体。 本机组采用喷嘴调节的配汽方式。新蒸汽从安装在运行层下部的两根主蒸汽管进入分 置在该机两侧固定支撑的高压主汽调节联合汽门,由各自的三个调节阀流出,经过 6 根高 压导汽管进入高压缸的六个喷嘴室,然后进入高压汽缸作功。6 根高压导汽管分别由上、 下各三个进汽导管连接到高压汽缸上,导汽管的套管与喷嘴室之间采用滑动联接。在高压 上汽缸和下汽缸各装有三个喷嘴组,可使汽缸能更均匀地被加热,以减少变形。高压汽缸 的排汽经中间再热器再热后进入两个中压联合汽门及两根中压导汽管,从下部进入中压汽 缸。两根中压导汽管亦采用滑动接合连接到中压汽缸的下部进汽室。蒸汽经过中压汽缸后, 从中压缸上部排汽口排出,再流经一根连通管进入对置的低压汽缸,最后经两个排汽缸进 入凝汽器。低压缸排汽管与凝汽器之间采用不锈钢波纹膨胀节弹性连接。 六、润滑、调节保安、自动控制和监测 汽轮机润滑油系统设有可靠的主供油设备及辅助供油设备,在启动、停机、正常运行 和事故情况下,满足汽轮发电机组所有轴承及盘车装置的供油量。润滑油系统采用集装方 式。该系统包括由汽轮机主轴直接驱动的主油泵(主油泵装在前轴承箱内)、二台冷油器、 主油箱、一台辅助(交流)润滑油泵、一台直流油泵、三台顶轴油泵、滤网、油箱电加热 器、抽油烟机、油位指示器、油位开关等以及各种脱扣、控制装置和连接管道、阀门、各 种监测仪表等设备和管阀。系统的泵组能自动启动、遥控及手动启停。该系统还可以作为 发电机氢密封装置的辅助供油系统以及为机械超速脱扣装置供油。 汽轮机的自动控制和监视保护系统设有先进的数字电液控制系统(DEH),较完善的汽 轮机本体安全监测保护系统(TSI)以及采用双路并串联逻辑回路的危急保护跳闸装置 (ETS)。 汽轮机控制油采用集装式高压抗燃油系统(11.7MPa~13.7MPa),包括不锈钢制的油箱、 两台 100%容量的高压交流抗燃油泵、供油控制块、油管路系统、高低压蓄能器、油再生装 置、二台冷油器、一台抗燃油输油泵和磷酸脂抗燃油等

部分自动控制和监视保护元件布置在前轴承箱内。 七、汽轮机整机外观特征 汽轮机总长(包括罩壳)为17422m,机组最大宽度(包括罩壳)为10745mm,汽轮 机本体总重为750t,汽轮机的低压下汽缸是汽轮机安装时质量最大的部件,其质量为 82938kg。设备最高点距运转层高度为6883mm,汽轮机中心距运转层标高为1067mm.。 为了减少汽轮机运行时的噪音以及使汽轮机外表美观,将汽轮机本体用易拆卸的罩壳 覆盖,罩壳由角钢、槽钢、T型钢、连接板及密封板等组成。为了使罩壳能够降低汽轮机 工作时的振动噪音,在罩壳内部涂上7mm厚的消声减震阻尼浆,然后放一层40~50mm厚的 超细玻璃棉,外面再用铁丝网围住。在高中压汽缸罩壳两侧和前端部安装了几个门,便于 检查人员进入罩壳内检修设备。在低压汽缸外围离运转层一米多高处有一圈平台,并装有 从运转层通往平台的扶梯。 第二节主要技术规范 一、设备安装运行条件 1、负荷性质:带基本负荷,并有变负荷调峰或两班制调峰运行之能力。 2、运行方式为:定压运行,或定一滑一定运行。 3、周波变化范围:48.550.5Hz。 4、机组的布置方式:室内纵向布置,机头朝向扩建端,油系统在机头向发电机看的左 侧。 5、汽机房行车:两台75/20吨行车(大梁按100吨加固),行车起吊高度11.304m 6、机组安装检修条件:机组运转层标高12.6m。 7、冷却方式:凝汽器直流循环。冷却水采用东江水,设计冷却水温为15℃,最高冷 却水温为25℃。 8、给水泵配套情况:2×50%BMCR汽动给水泵+1×50%BMCR电动调速给水泵 9、凝结水处理系统:中压凝结水精处理系统。 10、旁路形式及容量:30%BMCR高低压串联简易旁路。 二、汽轮机的主要设计参数 1、型号:N300-16.7/537/537 2、额定出力 300MW 3、主蒸汽参数 额定主蒸汽压力 16.7MPa 额定主蒸汽温度 537℃ 额定功率进汽量 904.6t/h 4、再热蒸汽参数 额定再热蒸汽压力 3.297MPa 额定再热蒸汽温度 537℃ 额定再热蒸汽流量 749.4t/h 4

4 部分自动控制和监视保护元件布置在前轴承箱内。 七、汽轮机整机外观特征 汽轮机总长(包括罩壳)为 17422mm,机组最大宽度(包括罩壳)为 10745mm,汽轮 机本体总重为 750t,汽轮机的低压下汽缸是汽轮机安装时质量最大的部件,其质量为 82938kg。设备最高点距运转层高度为 6883mm,汽轮机中心距运转层标高为 1067mm.。 为了减少汽轮机运行时的噪音以及使汽轮机外表美观,将汽轮机本体用易拆卸的罩壳 覆盖,罩壳由角钢、槽钢、T 型钢、连接板及密封板等组成。为了使罩壳能够降低汽轮机 工作时的振动噪音,在罩壳内部涂上 7mm 厚的消声减震阻尼浆,然后放一层 40~50mm 厚的 超细玻璃棉,外面再用铁丝网围住。在高中压汽缸罩壳两侧和前端部安装了几个门,便于 检查人员进入罩壳内检修设备。在低压汽缸外围离运转层一米多高处有一圈平台,并装有 从运转层通往平台的扶梯。 第二节 主要技术规范 一、设备安装运行条件 1、负荷性质:带基本负荷,并有变负荷调峰或两班制调峰运行之能力。 2、运行方式为:定压运行,或定—滑—定运行。 3、周波变化范围:48.5~50.5Hz。 4、机组的布置方式:室内纵向布置,机头朝向扩建端,油系统在机头向发电机看的左 侧。 5、汽机房行车:两台 75/20 吨行车(大梁按 100 吨加固),行车起吊高度 11.304m。 6、机组安装检修条件:机组运转层标高 12.6m。 7、冷却方式:凝汽器直流循环。冷却水采用东江水,设计冷却水温为 15℃,最高冷 却水温为 25℃。 8、给水泵配套情况:2×50%BMCR 汽动给水泵+1×50%BMCR 电动调速给水泵。 9、凝结水处理系统:中压凝结水精处理系统。 10、旁路形式及容量:30%BMCR 高低压串联简易旁路。 二、汽轮机的主要设计参数 1、型号:N300-16.7/537/537 2、额定出力 300MW 3、主蒸汽参数 额定主蒸汽压力 16.7MPa 额定主蒸汽温度 537℃ 额定功率进汽量 904.6t/h 4、再热蒸汽参数 额定再热蒸汽压力 3.297MPa 额定再热蒸汽温度 537℃ 额定再热蒸汽流量 749.4t/h

5、额定背压 4.5kPa(冷却水温度15℃) 6、抽汽段数 8段 7、转子旋转方向 顺时针(从车头看) 8、转速 3000r.p.m 9、周波 50Hz 10、设计冷却水温度 15 11、最高冷却水温度 20℃ 12、盘车转速 3.35r/m 13、机型工厂编号 73B 14、制造厂家 哈尔滨汽轮机厂有限责任公司 三、汽轮机本体设备性能 1、汽轮发电机能在下列条件下安全连续运行,发电输出端送出功率(扣除静态励磁 所消耗的功率)为300,此工况称为铭牌工况,此工况下的进汽量称为铭牌进汽量,此 工况下的出力称为铭牌出力,该工况为出力保证值的验收工况(TC)。 (1)额定的主蒸汽及再热蒸汽参数: (2)背压0.0118NPa (3)补给水率3%: (4)所规定的最终给水温度: (5)回热系统全部投入运行 (6)两台汽动给水泵投入运行: (7)额定氢压: (8)发电机效率98.8%,功率因数0.85。 2、汽轮发电机组维持铭牌进汽量,在下列条件下安全连续运行,此工况下发电机输出 端送出功率称为最大保证出力,此工况称为最大保证工况(T一MC)。 (1)额定主蒸汽及再热蒸汽参数: (2)背压0.0045NPa (3)补给水率0%: (4)所规定的最终给水温度 (5)回热系统全部投入运行: (6)两台汽动给水泵投入运行 (7)额定氢压: (8)发电机效率98.8%,功率因数0.85。 3、当机组净功率(扣除静态励磁、电动给水泵所消耗的功率)为300MW时,其它条件 与上述2中(1)~(8)相同,此时的工况称为机组的热耗验收工况(T-A),此时,机组 净热耗率值不大于7829.3KJ/kw·h。 4、汽轮机在调节阀全开(W0),其它条件同上述2中(1)~(8)时,汽轮机的进汽 量不小于1.05倍铭牌进汽量,此工况称为VW0工况。 5、在汽轮机主蒸汽、再热蒸汽参数为额定值,背压为4.5kP阳,补给水率为0%,当全 5

5 5、额定背压 4.5kPa(冷却水温度 15℃) 6、抽汽段数 8 段 7、转子旋转方向 顺时针(从车头看) 8、转速 3000 r.p.m 9、周波 50Hz 10、设计冷却水温度 15 ℃ 11、最高冷却水温度 20℃ 12、盘车转速 3.35r/m 13、机型工厂编号 73B 14、制造厂家 哈尔滨汽轮机厂有限责任公司 三、汽轮机本体设备性能 1、汽轮发电机能在下列条件下安全连续运行,发电机输出端送出功率(扣除静态励磁 所消耗的功率)为 300MW,此工况称为铭牌工况,此工况下的进汽量称为铭牌进汽量,此 工况下的出力称为铭牌出力,该工况为出力保证值的验收工况(TRC)。 (1)额定的主蒸汽及再热蒸汽参数; (2)背压 0.0118MPa; (3)补给水率 3%; (4)所规定的最终给水温度; (5)回热系统全部投入运行; (6)两台汽动给水泵投入运行; (7)额定氢压; (8)发电机效率 98.8%,功率因数 0.85。 2、汽轮发电机组维持铭牌进汽量,在下列条件下安全连续运行,此工况下发电机输出 端送出功率称为最大保证出力,此工况称为最大保证工况(T—MCR)。 (1)额定主蒸汽及再热蒸汽参数; (2)背压 0.0045MPa; (3)补给水率 0%; (4)所规定的最终给水温度; (5)回热系统全部投入运行; (6)两台汽动给水泵投入运行; (7)额定氢压; (8)发电机效率 98.8%,功率因数 0.85。 3、当机组净功率(扣除静态励磁、电动给水泵所消耗的功率)为 300MW 时,其它条件 与上述 2 中(1)~(8)相同,此时的工况称为机组的热耗验收工况(T-HA),此时,机组 净热耗率值不大于 7829.3KJ/kw·h。 4、汽轮机在调节阀全开(VWO),其它条件同上述 2 中(1)~(8)时,汽轮机的进汽 量不小于 1.05 倍铭牌进汽量,此工况称为 VWO 工况。 5、在汽轮机主蒸汽、再热蒸汽参数为额定值,背压为 4.5kPa,补给水率为 0%,当全