根据中国科学院硅酸盐研究所对元青花所用索麻离料进行的理化测试 的数据:Mno/ Co0比为0.010.06,而Fe203/Co0为2.21~3.02。 而另一组国产钴料测试的数据Mn0/Co0比为3.74~16.19,而Fe203 /Co0为0.113.74。可见进口钴料和国产钴料金属着色剂的含量比 差相当大。烧制青花瓷器除自身金属着色氧化物决定其发色外,其 系列的工艺流程、生产条件和青花的显色也是密切相关的。比如说 釉的配方、施釉方法、釉层的厚薄、炉温开降的速度、停火时的温度、 气氛的纯度、炉内空气过剩系数和氧的过剩系数是否符合技术要求等 这些生产工艺和技术要求与青花发色都是息息相关的。原料所含金属 着色氧化物的比率参差不统一,窑炉还原焰的强弱宋标准,纯度不标 准,由氧化焰转换成还原焰的临界温度不标准(技术要求为900℃, 而当时是靠窑工目测).。这一系列工艺流程的无序和不规范,会导致 生产出不同的产品。钴、铁、锰这3种着色剂在还原焰中都被还原成 为低价氧化物,比如铁被还原成为黑色的低价铁,钴还原成蓝色,而 锰还原成为紫色。,这3类呈色元素,在窑炉内,经过化学置换反应原 理的作用,相互融溶成为显色元素后变成多种呈色元素综合反应的青 花,故而烧成的青花色调都不一样,有的泛灰,有的泛蓝,有的泛紫 有的泛黑,所以元青花在传世品中,用肉眼就能看出色调的差异

• 根据中国科学院硅酸盐研究所对元青花所用索麻离料进行的理化测试 的数据:MnO/CoO比为0.01~0.06,而Fe203/CoO为2.21~3.02。 而另一组国产钴料测试的数据MnO/CoO比为3.74~16.19,而Fe203 /CoO为0.11~3.74。可见进口钴料和国产钴料金属着色剂的含量比 差相当大。烧制青花瓷器除自身金属着色氧化物决定其发色外,其一 系列的工艺流程、生产条件和青花的显色也是密切相关的。比如说, 釉的配方、施釉方法、釉层的厚薄、炉温升降的速度、停火时的温度、 气氛的纯度、炉内空气过剩系数和氧的过剩系数是否符合技术要求等, 这些生产工艺和技术要求与青花发色都是息息相关的。原料所含金属 着色氧化物的比率参差不统一,窑炉还原焰的强弱不标准,纯度不标 准,由氧化焰转换成还原焰的临界温度不标准(技术要求为900℃, 而当时是靠窑工目测)。这一系列工艺流程的无序和不规范,会导致 生产出不同的产品。钴、铁、锰这3种着色剂在还原焰中都被还原成 为低价氧化物,比如铁被还原成为黑色的低价铁,钴还原成蓝色,而 锰还原成为紫色。这3类呈色元素,在窑炉内,经过化学置换反应原 理的作用,相互融溶成为显色元素后变成多种呈色元素综合反应的青 花,故而烧成的青花色调都不一样,有的泛灰,有的泛蓝,有的泛紫, 有的泛黑,所以元青花在传世品中,用肉眼就能看出色调的差异

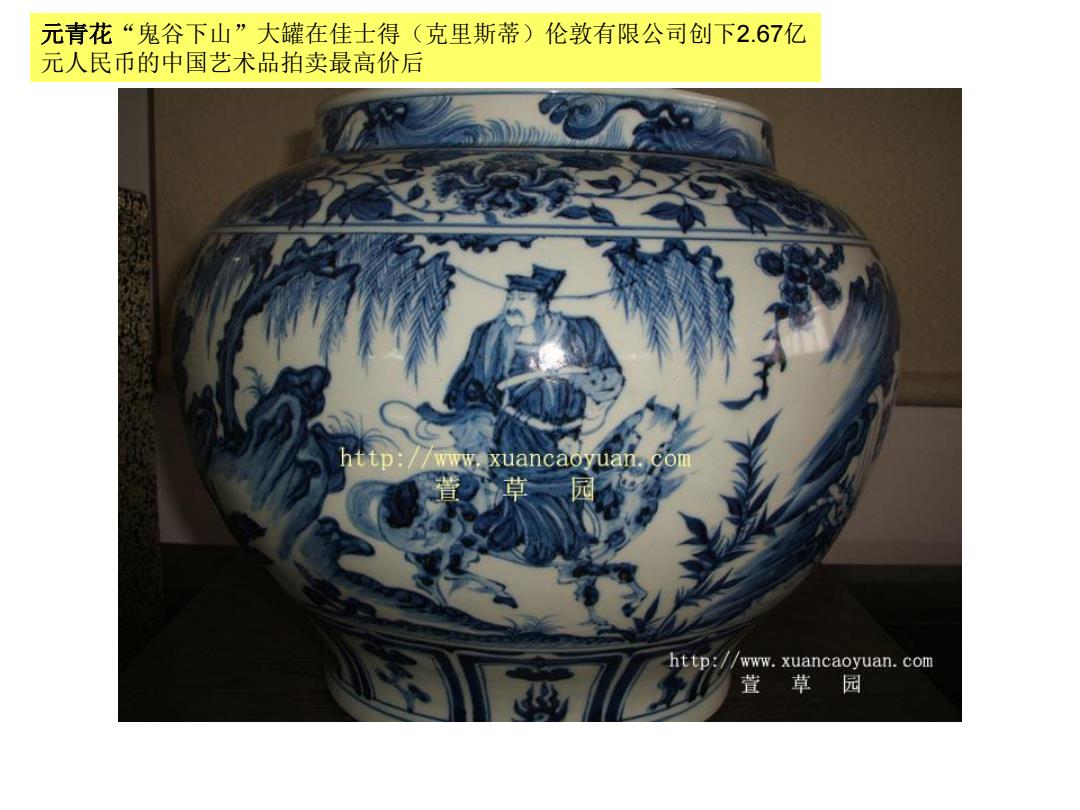

元青花“鬼谷下山”大罐在佳士得(克里斯蒂)伦敦有限公司创下2.67亿 元人民币的中国艺术品拍卖最高价后 http://www.xuancaoyuan.com http://www.xuancaoyuan.com 萱草园

元青花“鬼谷下山”大罐在佳士得(克里斯蒂)伦敦有限公司创下2.67亿 元人民币的中国艺术品拍卖最高价后

http://www.xuancaoyuan.com 萱草 http://www.xuancaoyuan.com 萱草园

(3)高火保温 为使坯内的物理化学变化进行更加完全,促使坯内组织结构 趋于均一,制品内外和窑炉各处温差都尽可能缩小,不仅 高温时升温速度慢,而且还须进行高火保温和选择合理的 止火温度。 对于烧结范围宽的坯料可选在上限温度以较短的时间烧结: 烧结范围窄的坯料,则宜在下限温度内较长时间烧成。升 温速率快,保温时间短时,在最高温度可适当提高。反之 最高烧成温度可适当降低。一般电瓷类产品则须保温4~6h。 同类制品的最高烧成温度最好波动在20℃以内,当装窑密 度改变时,止火温度亦应作相应调整。密度大时,因被坯 体所析热量大,止火后散热缓慢,无形中加长了高火保温 时间,使坯体出现不同程度的过烧,因此必须适当降低止 火温度

(3)高火保温 为使坯内的物理化学变化进行更加完全,促使坯内组织结构 趋于均一,制品内外和窑炉各处温差都尽可能缩小,不仅 高温时升温速度慢,而且还须进行高火保温和选择合理的 止火温度。 对于烧结范围宽的坯料可选在上限温度以较短的时间烧结; 烧结范围窄的坯料,则宜在下限温度内较长时间烧成。升 温速率快,保温时间短时,在最高温度可适当提高。反之 最高烧成温度可适当降低。一般电瓷类产品则须保温4~6h。 同类制品的最高烧成温度最好波动在20℃以内,当装窑密 度改变时,止火温度亦应作相应调整。密度大时,因被坯 体所析热量大,止火后散热缓慢,无形中加长了高火保温 时间,使坯体出现不同程度的过烧,因此必须适当降低止 火温度

(4)冷却阶段 850℃以上坯内液相还处于塑性状态,故可进行快冷。由于 快冷液就防止了液相结晶和晶体长大以及低铁氧化,从而 提高坯体的机械强度和白度以及釉面光泽度。同一窑产品, 由于冷却时间不同,其中Fe203和Fe0含量有明显差异,所 以快速冷却对防止FeO的再次氧化是有益的。 但在850℃以下由于液相开始凝固,石英晶型转化,故应缓 冷。特别是对含碱和游离石英较多的坯体更应慢冷,因为 碱玻璃膨胀系数大,石英晶型转变引起体积变化。急冷时 的降温可控制在150300℃/h,但务使窑内各处冷却均匀。 缓冷阶段的速率为40~70℃。瓷器在400℃以下可适当快 冷,降温速度可达100℃/h以上;对含大量方石英类的陶 坯,在晶型转化温度下仍续慢冷

(4) 冷却阶段 850℃以上坯内液相还处于塑性状态,故可进行快冷。由于 快冷液就防止了液相结晶和晶体长大以及低铁氧化,从而 提高坯体的机械强度和白度以及釉面光泽度。同一窑产品, 由于冷却时间不同,其中Fe2O3和FeO含量有明显差异,所 以快速冷却对防止FeO的再次氧化是有益的。 但在850℃以下由于液相开始凝固,石英晶型转化,故应缓 冷。特别是对含碱和游离石英较多的坯体更应慢冷,因为 碱玻璃膨胀系数大,石英晶型转变引起体积变化。急冷时 的降温可控制在150~300℃/h,但务使窑内各处冷却均匀。 缓冷阶段的速率为40~70℃。瓷器在400℃以下可适当快 冷,降温速度可达100℃/h以上;对含大量方石英类的陶 坯,在晶型转化温度下仍续慢冷