C007 四美鞋 数控技术及应用 部分:数控技术及编程 哭奏程隆壁 Y贸费爱资是 开CTC中新 图2-49编辑修改程序框图 图2-48零件加工程序的输入程序框图 4.零件加工程序的综辑修改程序 编辑修改程序可看作为一个键盘命令处理程序。它与键盘输入通常成为一体,既可 用来从键盘输入新的零 加工程序,也可用来对己输入的零件加工程 进行编辑和修 改。当按下检索命令键或在系统开关预置编辑方式下进入编辑修改程序,进入编辑修 改状态后,检索需编辑修改的程序,对该程序中的指令和数据进行必要的删除或插入 等编辑修改工作。编辑修改程序框图如图2-49所示。 系统要对输入指令进行识别,识别指令功能并执行相应操作。如M辅助功能 主要涉及主轴启停、切削液的开关、工件松卡等动作以及控制加工暂停和加工结束:S 功能是主轴转速功能,控制主轴的转速:T功能是刀具功能,控制换刀等动作;G准 备功能,规定着各种运动方式。G功能种类很多,处理较复杂。G功能分析程序通 常采用中断矢量法。中断矢量法就是经过G功能分析后,将相应的G功能处理子程户 的地址写入中断程序矢量的单元中,在加工过程中由速度处理程序设置的定时时钟发 出中断信号,每中断一次,相应的G功能作为中断服务程序就执行一次。 G功能分析程 序框图如图2-50所示。 图2-50G功能分析程序框图 6.系统诊断程序 该程序检测CC系统各个硬件功能的正确性,指示可能存在故障的位置和性质, 辅助维修人员确定故障部件,缩短系统维修时间,提高系统的可靠性。 不同的数控系统,其诊断功能和诊断程序可能差别很大,但诊断原理基本是相同 的,就是用软件对数控系统中某一环节或某一预设状态进行检验,发现非正常情况, 出错误信息。下面介绍常用的诊断程序。 (1)定时/计数器的诊断 数控系统中,定时/计数器往往是必不可少的,如经济型数控系统对步进电动机的 控制,多数采用定时中断功能。由于定时/计数器的定时功能诊断不需外部条件,而计 斯功能的诊渐需从外部引入脉冲源,所以, 一船诊断程序只诊新其定时功能。定时 能诊断的基本方法是 :让被诊断的计 数器工作, 如能正常送出,就可诊断为基本无故 障。 (2)中断功能的诊断 CNC系统往往有多个中断源,实际中不可能对每个中断进行诊断,一般选一个中断 最领繁的中断源进行诊断。其基本方法是:先打开中断,并在中断子程序中进行一段 操作通知诊断程序,则可根据此操作是否发生来判断中断是否发生再关闭该中断源 看中断是否还能发生。这样可判断中断是否正常。 兰州交通大学机电工程学院

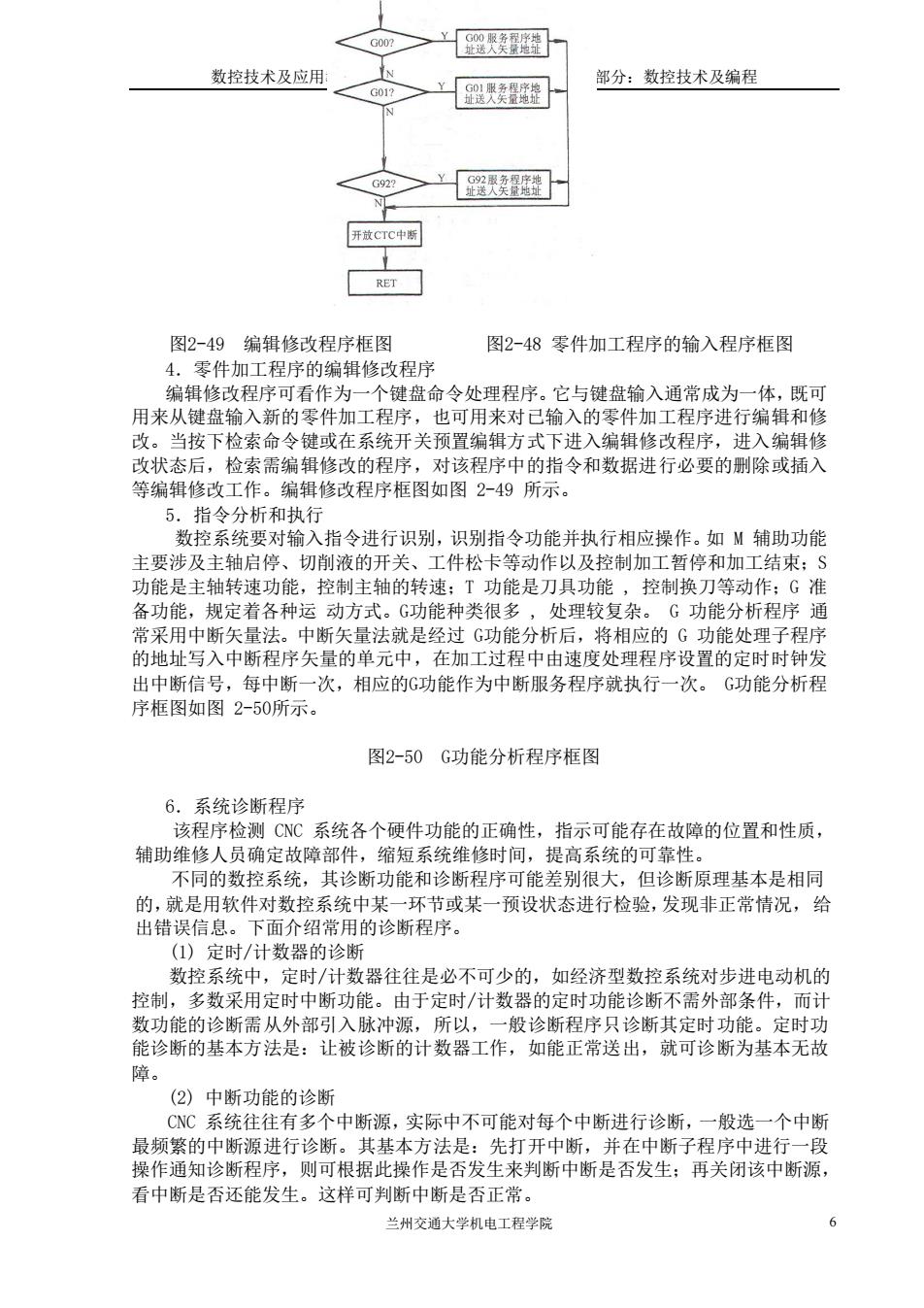

数控技术及应用教案及讲稿 上部分:数控技术及编程 兰州交通大学机电工程学院 6 图2-49 编辑修改程序框图 图2-48 零件加工程序的输入程序框图 4.零件加工程序的编辑修改程序 编辑修改程序可看作为一个键盘命令处理程序。它与键盘输入通常成为一体,既可 用来从键盘输入新的零件加工程序,也可用来对已输入的零件加工程序进行编辑和修 改。当按下检索命令键或在系统开关预置编辑方式下进入编辑修改程序,进入编辑修 改状态后,检索需编辑修改的程序,对该程序中的指令和数据进行必要的删除或插入 等编辑修改工作。编辑修改程序框图如图 2-49 所示。 5.指令分析和执行 数控系统要对输入指令进行识别,识别指令功能并执行相应操作。如 M 辅助功能 主要涉及主轴启停、切削液的开关、工件松卡等动作以及控制加工暂停和加工结束;S 功能是主轴转速功能,控制主轴的转速;T 功能是刀具功能 , 控制换刀等动作;G 准 备功能,规定着各种运 动方式。G功能种类很多 , 处理较复杂。 G 功能分析程序 通 常采用中断矢量法。中断矢量法就是经过 G功能分析后,将相应的 G 功能处理子程序 的地址写入中断程序矢量的单元中,在加工过程中由速度处理程序设置的定时时钟发 出中断信号,每中断一次,相应的G功能作为中断服务程序就执行一次。 G功能分析程 序框图如图 2-50所示。 图2-50 G功能分析程序框图 6.系统诊断程序 该程序检测 CNC 系统各个硬件功能的正确性,指示可能存在故障的位置和性质, 辅助维修人员确定故障部件,缩短系统维修时间,提高系统的可靠性。 不同的数控系统,其诊断功能和诊断程序可能差别很大,但诊断原理基本是相同 的,就是用软件对数控系统中某一环节或某一预设状态进行检验,发现非正常情况,给 出错误信息。下面介绍常用的诊断程序。 (1) 定时/计数器的诊断 数控系统中,定时/计数器往往是必不可少的,如经济型数控系统对步进电动机的 控制,多数采用定时中断功能。由于定时/计数器的定时功能诊断不需外部条件,而计 数功能的诊断需从外部引入脉冲源,所以,一般诊断程序只诊断其定时功能。定时功 能诊断的基本方法是:让被诊断的计数器工作,如能正常送出,就可诊断为基本无故 障。 (2) 中断功能的诊断 CNC 系统往往有多个中断源,实际中不可能对每个中断进行诊断,一般选一个中断 最频繁的中断源进行诊断。其基本方法是:先打开中断,并在中断子程序中进行一段 操作通知诊断程序,则可根据此操作是否发生来判断中断是否发生;再关闭该中断源, 看中断是否还能发生。这样可判断中断是否正常

数控技术及应用教案及讲稿 上部分:数控技术及编程 (3)RON区的诊断 利用累加和的方法来诊断固化在RO训区的系统控制程序的故障。在控制程序固化 到RON中时, 将 制程序的每 “累加和 加和取后地化节聚生不当高字若进和男0M员 得出 个字节) 好,否则认为有错。此时,系统便停止工作,并给出报警信号和出错内容。 (4)RAM区的诊断 开机时,村每个要检杏的单元生写入一个常粉,如55H.并读出拾杏是否是55H 出检查是否是A出,这两个检查中若有一个 对每位进行检查 (⑤)键盘诊断 经济型数控系统多数采用键盘方式输人零件加工程序或控制指令,若有一键失灵, 将导致操作者元法对数控系统进行控制或进行程序输入。所以键盘诊断是很重要的, 其基本方法是:在系统键盘管理程序中加入使按键发声子程序, 当有键按下时,发出 标识声音,每当按下键时若听到该标识声,表明无故障, 否则键出故障 (二)步进电动机控制软件 微机控制步进电动机的驱动系统,不仅可用程序代替可变频率脉冲源和环形分配器 等硬件,还很容易用程序实现步进电动机升降速控制等功能。 1.软件环形分配 用软件完成环形分配的优点是线路简单,成本低 ,可以灵活地改变步进电动机的控 制方案,而驱动功率放大功能仍由硬件完成。图2-51为单片机直接带动三相步进电动 机的接口方式。单片机凹的低三位为输出位,分别控制步进电动机U、V、W三相 绕组通断。 用软件进行环形分配,就是用软件改变P1口低三位的输出值,来控制二相绕组的 通电顺序和方式 如单三拍方式通电顺序为 ·V→→U…,所以只需依次向P1口输出如下 控制字:001(01H)U相通电 010(02H)V相通电 100(04H) W相通申 同时,在两控制字间应加人软件延时来保证一定的时间间隔,以此控制步进电动机 速度。假如要求时间间隔为1ms控制步进电动机三相三拍正转的程序框图。如图2-52 所示 如要控制步进电动机反转,只需将输出的控制字按U一胃V一U…通电 顺序输出即可 2.微机控制步进电动机的升降速方法 生产实际中,要求步进电动机不仅运转快, 而且要求能快速起动、停止。但由于步进电动 正转于程序人口 时 置P1为高电平,且P叫0零 登P12为商电平,且P11清零 10 兰州交通大学机电工程学院

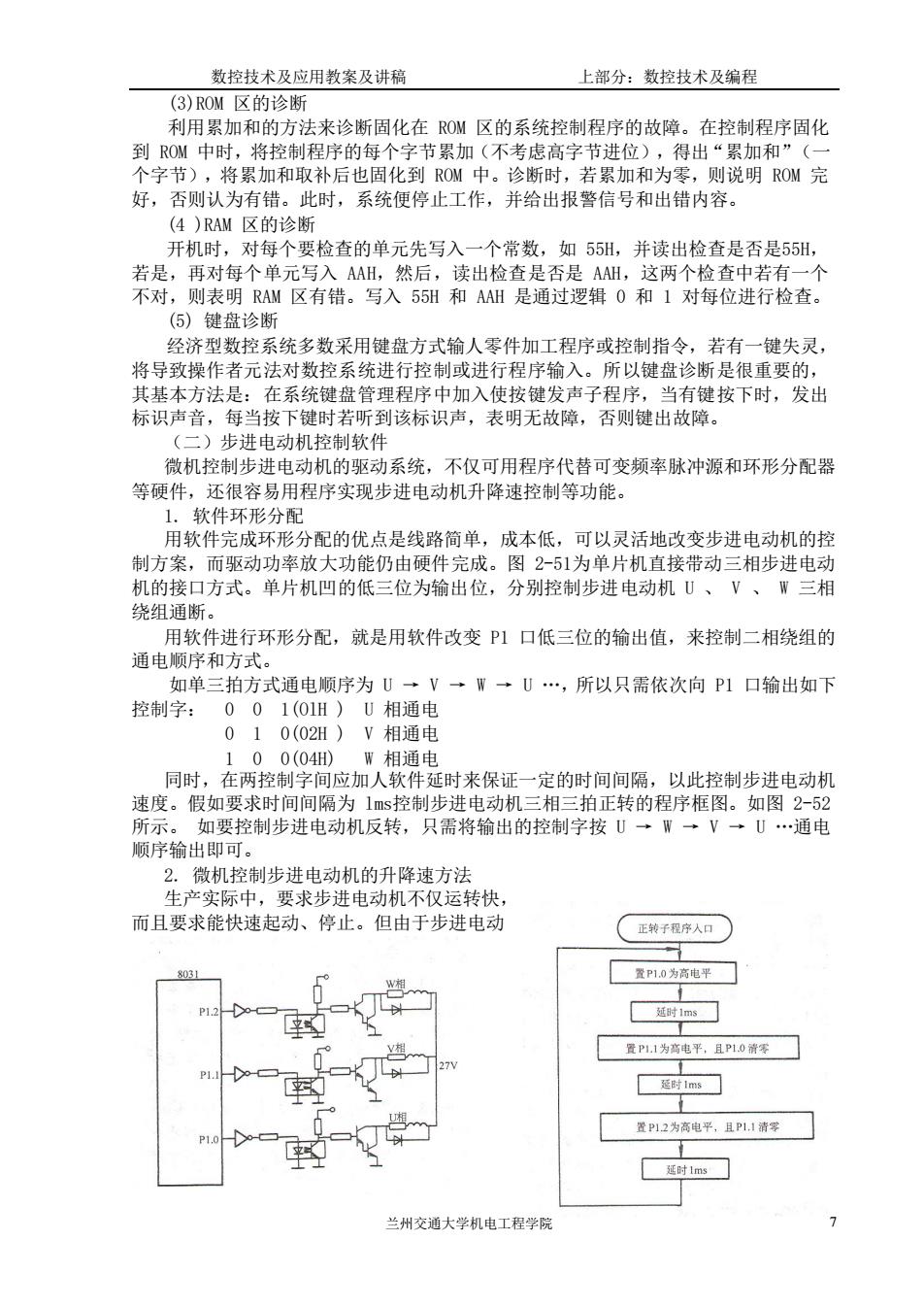

数控技术及应用教案及讲稿 上部分:数控技术及编程 兰州交通大学机电工程学院 7 (3)ROM 区的诊断 利用累加和的方法来诊断固化在 ROM 区的系统控制程序的故障。在控制程序固化 到 ROM 中时,将控制程序的每个字节累加(不考虑高字节进位),得出“累加和”(一 个字节),将累加和取补后也固化到 ROM 中。诊断时,若累加和为零,则说明 ROM 完 好,否则认为有错。此时,系统便停止工作,并给出报警信号和出错内容。 (4 )RAM 区的诊断 开机时,对每个要检查的单元先写入一个常数,如 55H,并读出检查是否是55H, 若是,再对每个单元写入 AAH,然后,读出检查是否是 AAH,这两个检查中若有一个 不对,则表明 RAM 区有错。写入 55H 和 AAH 是通过逻辑 0 和 1 对每位进行检查。 (5) 键盘诊断 经济型数控系统多数采用键盘方式输人零件加工程序或控制指令,若有一键失灵, 将导致操作者元法对数控系统进行控制或进行程序输入。所以键盘诊断是很重要的, 其基本方法是:在系统键盘管理程序中加入使按键发声子程序,当有键按下时,发出 标识声音,每当按下键时若听到该标识声,表明无故障,否则键出故障。 (二)步进电动机控制软件 微机控制步进电动机的驱动系统,不仅可用程序代替可变频率脉冲源和环形分配器 等硬件,还很容易用程序实现步进电动机升降速控制等功能。 1. 软件环形分配 用软件完成环形分配的优点是线路简单,成本低,可以灵活地改变步进电动机的控 制方案,而驱动功率放大功能仍由硬件完成。图 2-51为单片机直接带动三相步进电动 机的接口方式。单片机凹的低三位为输出位,分别控制步进电动机 U 、 V 、 W 三相 绕组通断。 用软件进行环形分配,就是用软件改变 P1 口低三位的输出值,来控制二相绕组的 通电顺序和方式。 如单三拍方式通电顺序为 U → V → W → U …,所以只需依次向 P1 口输出如下 控制字: 0 0 1(OlH ) U 相通电 0 1 0(02H ) V 相通电 1 0 0(04H) W 相通电 同时,在两控制字间应加人软件延时来保证一定的时间间隔,以此控制步进电动机 速度。假如要求时间间隔为 lms控制步进电动机三相三拍正转的程序框图。如图 2-52 所示。 如要控制步进电动机反转,只需将输出的控制字按 U → W → V → U …通电 顺序输出即可。 2. 微机控制步进电动机的升降速方法 生产实际中,要求步进电动机不仅运转快, 而且要求能快速起动、停止。但由于步进电动

数控技术及应用数案及讲癌 上部分:数控技术及编程 图2-51软件环形分配器步进电动机控制 图2-52三相三拍正转程序框图 机本身特 性的限制,如果起动时脉冲频率较高: 步进电动机转子在最初一些节拍不台 转够相应的转角,则产生 “丢步”,严重时步进电动机根本不会启动,而停止转动时 会产生“过冲”。原因是步进电动机的响应频率比较低,限制了步进电动机的最高启 动频率。因此,微机应能对步进电动机的脉冲频率进行升降频控制,使脉冲频率开始 时较低,步进电动机不“丢步”地启动,然后逐渐升高到较高的连续运行频率。同理 在要求停止转动 为防止“过冲 使脉冲频率 逐渐降 微机实现升降频控制,可采用均匀地改变步进脉冲间隔的方法, 进行升降速控制。 如步进电动机以400Hz的频率起动,要求从第20个脉冲开始进入1500Hz恒速运 行,以10us延时为基础,可求出: 起动时每个脉冲周期:10°μs/400~250×10μ5 时间常数=250: 恒速时每个脉冲周期:10μs71500一6×10u5 66 起动过程中相邻脉冲周期差:(250-66)/20~9×105, 计算结果表明,起动时第一个脉冲周期为250×10μs,以后每个脉冲周期减少9 ×10μs。在第20个脉冲后,脉冲周期可减少到660×10μ5,对应脉冲频率约为 1500H2。根据以上分析可编制且体的加减速程序 综上所述 微机对步进电动机的控制,也就是控制步进脉冲的个数和步进脉冲的间 隔, 而其间隔又可转化为某基 延时子程序的循环次数。因此 可以方便地用软件来 控制步进电动机的运行,实现步进电动机不丢步地快速起动、停止。 (三)数控机床误差及其软件补偿 数控机床的加工误差是必然存在的,但只要对引起加工误差的各个环节的定量关系 清楚,就可以在编程中正确地引人修正量,调整进给脉冲,达到减少和消除部分误差 的作用, 就是误差的软件偿 1.编程误差 编程误差由三部分组成: (1)逼近误差 逼近误差是用近似计算法逼近零件轮廓时产生的误差(又称一次逼近误差),它出 现在用直线或圆弧去逼近零件轮廓的情况 即用近似方程式拟合列表曲线时,方程式 所表示的形状与零件原始轮廓之间存在的差 (2)插补误差 它表示插补加工出的线段(例如直线、圆弧等)与理论线段的误差,这项误差与数 控系统的插补功能即插补算法及某些参数有关。 (3)圆整提差 编制零件加工程序时,要根据设计图样的几何尺寸要求,将尺寸参数转换成控制 冲数,转换计算的最小单位是脉冲当量。这种零件几何参数计算时圆整到一个脉冲当量 而引起的误差称为圆整误差。圆整误差的大小决定于脉冲当量。一般不会超过脉冲当量 的一半 编程误差一般情况下取零件加工允许误差的0.1~0.15倍。为减小编程误差,可以 通过减小插补间隙或增加机床分辨率来达到 般不需要专门的软件补偿 2.间隙误差 数控机床机械传动部件间存在一定的问隙,由此产生的加工误差称为间隙误差。机 械传动间隙通常有:丝杠轴承轴向间隙:丝杠螺母副之间的传动间隙:联轴节的扭转间 隙:齿轮传动的齿侧间隙等。 间隙对层的层影响主要是在云动换向时发牛。敏件补外理的程是,牛将名 个间隙值变换成指令脉冲数M,然后在零件加工程序中判别进给方向的指令转向后,给 兰州交通大学机电工程学院

数控技术及应用教案及讲稿 上部分:数控技术及编程 兰州交通大学机电工程学院 8 图2-51 软件环形分配器步进电动机控制 图2-52 三相三拍正转程序框图 机本身特性的限制,如果起动时脉冲频率较高,步进电动机转子在最初一些节拍不能 转够相应的转角,则产生“丢步”,严重时步进电动机根本不会启动,而停止转动时 会产生“过冲”。原因是步进电动机的响应频率比较低,限制了步进电动机的最高启 动频率。因此,微机应能对步进电动机的脉冲频率进行升降频控制,使脉冲频率开始 时较低,步进电动机不“丢步”地启动,然后逐渐升高到较高的连续运行频率。同理, 在要求停止转动时,为防止“过冲”,使脉冲频率逐渐降到零。 微机实现升降频控制,可采用均匀地改变步进脉冲间隔的方法,进行升降速控制。 如步进电动机以 400Hz 的频率起动,要求从第 20 个脉冲开始进入 1500Hz 恒速运 行,以 10μs 延时为基础,可求出: 起动时每个脉冲周期: 6 10 μs/400~250×10μs, 时间常数 =250; 恒速时每个脉冲周期: 6 10 μs/1500~66×10μs, 时间常数 =66; 起动过程中相邻脉冲周期差:(250-66)/2O~9×10μs, 变化间隔 =9 。 计算结果表明,起动时第一个脉冲周期为 250×10μs,以后每个脉冲周期减少 9 ×10μs。在第 20 个脉冲后,脉冲周期可减少到 660×10μs,对应脉冲频率约为 150OHz。根据以上分析可编制具体的加减速程序。 综上所述,微机对步进电动机的控制,也就是控制步进脉冲的个数和步进脉冲的间 隔,而其间隔又可转化为某基准延时子程序的循环次数。因此,可以方便地用软件来 控制步进电动机的运行,实现步进电动机不丢步地快速起动、停止。 (三)数控机床误差及其软件补偿 数控机床的加工误差是必然存在的,但只要对引起加工误差的各个环节的定量关系 清楚,就可以在编程中正确地引人修正量,调整进给脉冲,达到减少和消除部分误差 的作用,这就是误差的软件偿。 1. 编程误差 编程误差由三部分组成: (1)逼近误差 逼近误差是用近似计算法逼近零件轮廓时产生的误差(又称一次逼近误差),它出 现在用直线或圆弧去逼近零件轮廓的情况。即用近似方程式拟合列表曲线时,方程式 所表示的形状与零件原始轮廓之间存在的差值。 (2) 插补误差 它表示插补加工出的线段(例如直线、圆弧等)与理论线段的误差,这项误差与数 控系统的插补功能即插补算法及某些参数有关。 (3) 圆整误差 编制零件加工程序时,要根据设计图样的几何尺寸要求,将尺寸参数转换成控制脉 冲数,转换计算的最小单位是脉冲当量。这种零件几何参数计算时圆整到一个脉冲当量 而引起的误差称为圆整误差。圆整误差的大小决定于脉冲当量。一般不会超过脉冲当量 的一半。 编程误差一般情况下取零件加工允许误差的 0.l~0.15 倍。为减小编程误差,可以 通过减小插补间隙或增加机床分辨率来达到,一般不需要专门的软件补偿。 2. 间隙误差 数控机床机械传动部件间存在一定的问隙,由此产生的加工误差称为间隙误差。机 械传动间隙通常有:丝杠轴承轴向间隙;丝杠螺母副之间的传动间隙;联轴节的扭转间 隙;齿轮传动的齿侧间隙等。 间隙对误差的影响,主要是在运动换向时发生。其软件补偿处理的过程是:先将各 个间隙值变换成指令脉冲数 M,然后在零件加工程序中判别进给方向的指令转向后,给

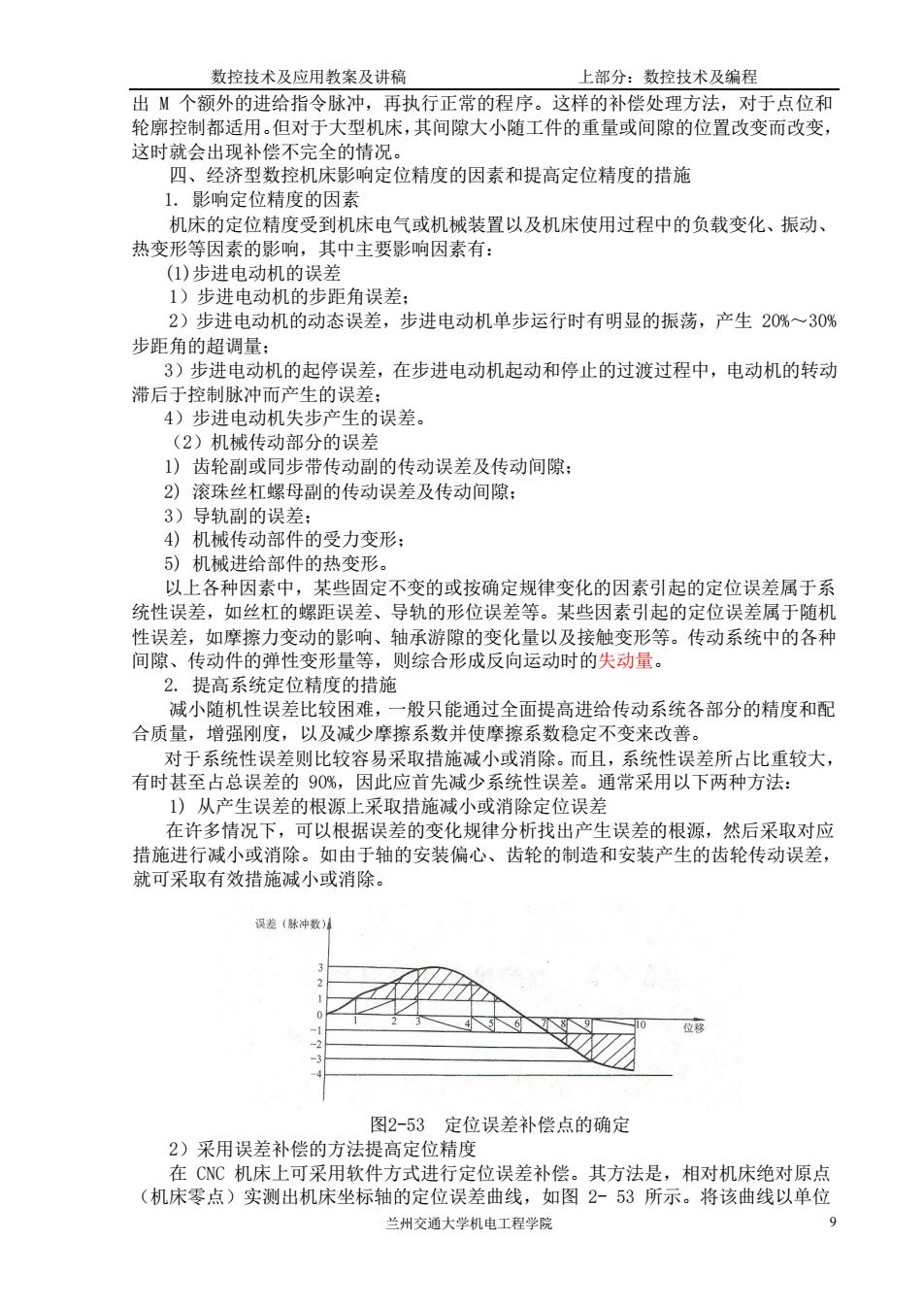

数控技术及应用教案及讲稿 上部分:数控技术及编程 出M个额外的进给指令脉冲,再执行正常的程序。这样的补偿处理方法,对于点位和 轮廓控制都适用。但对于大型机床,其间隙大小随工件的重量或间隙的位置改变而改变 这时就会 的情污 四、经济型数控机床影响定位精度的因素和提高定位精度的措施 1.形南定位精度的因素 机床的定位精度受到机床电气或机械装置以及机床使用过程中的负载变化、振动、 热变形车因素的影响,其中主要影响因素有: (1)步进电动机的误差 步进电动机的步距角误差 2)步进电动机的动态误差,步进电动机单步运行时有明显的振荡,产生20%~30% 步距角的超调量: 3)步进电动机的起停误差,在步进电动机起动和停止的过渡过程中,电动机的转动 滞后于控制脉冲而产生的误差 4)步进电动机失步产生的误差 (2)机械传动部分的误差 1)齿轮副或同步带传动副的传动误差及传动间隙 2)滚珠丝杠螺母制的传动误第及传动间隙: 2)导幼的是美 机械传动部件的受力变形。 5)机械进给部件的热变形。 以上各种因素中,某些固定不变的或按确定规律变化的因素引起的定位误差属于系 统性误差,如丝杠的螺距误差、导轨的形位误差等。某些因素引起的定位误差属于随机 性误差,如摩擦力变动的影响、轴承游隙的变化量以及接触变形等。传动系统中的各种 间隙、传动件的弹性变 形品箕 则综合形成反向运动时的失动量。 提局系统足 位精度的措施 减小随机性误差比较困难, 般只能通过全面提高进给传动系统各部分的精度和配 合质量,增强刚度,以及减少摩擦系数并使摩擦系数稳定不变来改善。 对于系统性误差则比较容易采取措施减小或消除。而且,系统性误差所占比重较大, 有时甚至占总误差的9O% 因此应首先减少系统性 通常采用以下两种方法: 1)从产生误差的根源 采取措 减小或消除定位误 在许多情况下,可以根据误差的变化规律分析找出产生误差的根源,然后采取对应 措施进行减小或消除。如由于轴的安装偏心、齿轮的制造和安装产生的齿轮传动误差, 就可采取有效措施减小或消除。 误差(脉冲数) 图2-53定位误差补偿点的确定 2)采用误差补偿的方法提高定位精度 在CNC机E 上可 采用软件方式进行定位误差补偿 其方法是 ,相对机床绝对原 (机床零点)实测出机床坐标轴的定位误差曲线,如图2-53所示。将该曲线以单位 兰州交通大学机电工程学院

数控技术及应用教案及讲稿 上部分:数控技术及编程 兰州交通大学机电工程学院 9 出 M 个额外的进给指令脉冲,再执行正常的程序。这样的补偿处理方法,对于点位和 轮廓控制都适用。但对于大型机床,其间隙大小随工件的重量或间隙的位置改变而改变, 这时就会出现补偿不完全的情况。 四、经济型数控机床影响定位精度的因素和提高定位精度的措施 1. 影响定位精度的因素 机床的定位精度受到机床电气或机械装置以及机床使用过程中的负载变化、振动、 热变形等因素的影响,其中主要影响因素有: (1)步进电动机的误差 1)步进电动机的步距角误差; 2)步进电动机的动态误差,步进电动机单步运行时有明显的振荡,产生 20%~30% 步距角的超调量; 3)步进电动机的起停误差,在步进电动机起动和停止的过渡过程中,电动机的转动 滞后于控制脉冲而产生的误差; 4)步进电动机失步产生的误差。 (2)机械传动部分的误差 1) 齿轮副或同步带传动副的传动误差及传动间隙; 2) 滚珠丝杠螺母副的传动误差及传动间隙; 3)导轨副的误差; 4) 机械传动部件的受力变形; 5) 机械进给部件的热变形。 以上各种因素中,某些固定不变的或按确定规律变化的因素引起的定位误差属于系 统性误差,如丝杠的螺距误差、导轨的形位误差等。某些因素引起的定位误差属于随机 性误差,如摩擦力变动的影响、轴承游隙的变化量以及接触变形等。传动系统中的各种 间隙、传动件的弹性变形量等,则综合形成反向运动时的失动量。 2. 提高系统定位精度的措施 减小随机性误差比较困难,一般只能通过全面提高进给传动系统各部分的精度和配 合质量,增强刚度,以及减少摩擦系数并使摩擦系数稳定不变来改善。 对于系统性误差则比较容易采取措施减小或消除。而且,系统性误差所占比重较大, 有时甚至占总误差的 90%,因此应首先减少系统性误差。通常采用以下两种方法: 1) 从产生误差的根源上采取措施减小或消除定位误差 在许多情况下,可以根据误差的变化规律分析找出产生误差的根源,然后采取对应 措施进行减小或消除。如由于轴的安装偏心、齿轮的制造和安装产生的齿轮传动误差, 就可采取有效措施减小或消除。 图2-53 定位误差补偿点的确定 2)采用误差补偿的方法提高定位精度 在 CNC 机床上可采用软件方式进行定位误差补偿。其方法是,相对机床绝对原点 (机床零点)实测出机床坐标轴的定位误差曲线,如图 2- 53 所示。将该曲线以单位