(3-40) 将式(3-39)及式(3-40)代入式(3-38),并注意到 N'+0':+R0',+C0'+H,+CH=100 则得 1-9m88=8 02-0.5 (3-41) cH. 这就是。与燃烧产物成分间的关系式.如果在运行过程中,能以烟气全分析仪测得各有关 成分,则可通过计算求出相应的a值,或通过智能仪表自动计算并显示出α值. 当忽略燃 产物中的:和CH,时,可得 -0.5C0' (3-42)》 21-7910=(0,+R0:+C0. 用仪器测出R0':和0,并由式(3-31)算出C0',则可由上式计算出a值 完全燃烧时,C0'=0,于是 21 21-19100-0,+05 (3-43) a=21 6 「21-19 (3-44) 疏或碳完全燃烧时生成的RO,容积等于燃烧所消耗的氧气容积。因此,对于含氧量很低 的燃料,如焦炭及无烟煤,当a值接近于1时,N≈79,于是有 a22 (3-45) 将式(3-34)及式(3-36)代入,可得 (1L (3-46) 其中RO',为相应a值下完全燃绕产物中的三原子气体含量. 注意 式(3-41)到式(3-46)均可用于计算运行时的:值,但它们的应用条件不同,使用时应特别 运行时的风量调整是保持燃烧装置以至整个热工系统正常运行的重要手段。它将直接影 响运行的经济性和可靠性。实际上,当燃料品贡发生变化,或当外界负荷变动时只有相应地调 节风量,才能使燃烧过程保持最佳状态,获得最高的运行效率。风量调节的依据是护腔出口处 的烟气成分或空气消耗系数。一般正常燃烧时,媒粉护的R0'为14一16%,0',为2~4% 重油炉的R0:为14~14.5%,0为1~3%。通常不允许在烟气中存在过量的C0',尤其兰 烟气量很大时,即使C0'值只有0.5%,也会使燃烧效率下降2~3%。因此,如果在运行时发 现烟气中C0'过量,则应及时检查烟气中的0,值,以此判定究竞是空气过量还是空气不足, 并及时予以调整。 为了使整个热工系统保持最高的热效津,往往要通过风量调整来控制炉腔出口的。值。显 然,适当加大。值对于燃烧过程是有利的,但过大的:会导致排烟热损失增大,以至整个系统 -33

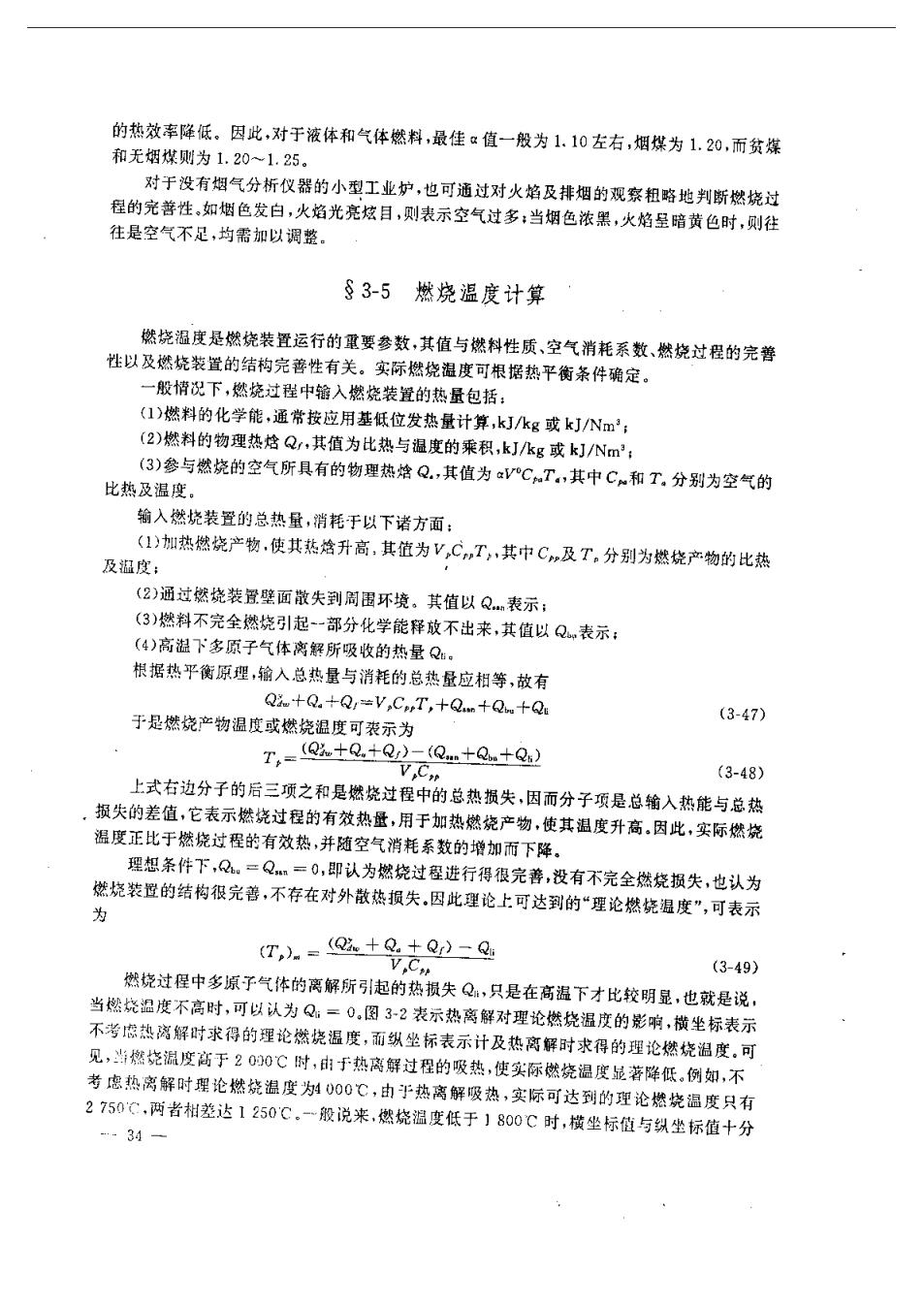

的热效率降低。因此,对于液体和气体燃料,最佳:值一般为1.10左右,烟煤为1,20,而贫煤 和无烟煤则为1.20一1.25。 对于没有烟气分析仪器的小型工业炉,也可通过对火焰及排烟的观察粗略地判断燃烧过 程的完善性如烟色发白,火焰光亮炫目,则表示空气过多:当烟色法黑,火格呈暗黄色时,则往 往是空气不足,均需加以调整。 §3-5燃烧温度计算 燃烧温度是燃烧装置运行的重要参数,其值与燃料性质,空气消耗系数、燃烧过程的完普 性以及燃烧装置的结构完善性有关。实际燃烧温度可根据热平衡条件确定。 一般情况下,燃烧过程中籀入燃烧装登的热量包括, (1)燃料的化学能,通常按应用基低位发热量计算,kJ/kg或kJNm', 2)燃料的物理热培Qr,其值为比热与温度的乘积,kJ/kg或kJNm: (3)参与燃烧的空气所具有的物理热培Q,其值为V℃T,其中C和T,分别为空气的 比热及温度。 输入燃烧装置的总热量,消耗于以下诸方面 (1)加热燃烧产物,使其热焓升高,其值为V,CT,其中C及T,分别为燃烧产物的比热 及温度 (2)通过然烧装置壁面散失到周围环境。其值以Q表示: (3)燃料不完全燃烧引起-一部分化学能释放不出来,其值以Q,表示: (4)高温下多原子气体离解所吸收的热量Q。 根据热平衡原理,输入总热量与消耗的总热量应相等,故有 Q+Q.+Qr-V,CnT,+Q.+Q-+Q 于是燃烧产物温度或燃烧祖度可表示为 (3-47) T,=+Q+g)-Q+Q.+Q) (3-48) 上式右边分子的后三项之和是燃烧过程中的总热损失,因而分子项是总输入热能与总热 损失的差值,它表示燃烧过程的有效热量,用于加热燃烧产物,使其温度升高,因此,实际燃烧 温度正比于燃烧过程的有效热,并随空气消耗系数的增加而下降。 理想条件下,Q.二Q=0,即认为燃烧过程进行得很完善,没有不完全燃烧损失,也认为 烧装登的结构很完普,不存在对外散热损失.因此理论上可达到的“理论燃烧退度”,可表示 为 T,.=+gt0)- (3-49) 燃烧过程中多顷子气体的离解所引起的热损失Q,只是在高温下才比较明显,也就是说 当燃烧温度不高时,可以认为Q=0,图32表示热离解对理论燃烧温度的影响,横坐标表示 不考虑热离解时求得的理论燃烧温度,而纵坐标表示计及热离解时求得的理论燃烧温度,可 见,当燃烧温度高于200℃时,由于热离解过程的吸热,使实际燃烧温度显著降低,例如,不 考虑热离解时程论燃烧温度为别00℃,由于热离解吸热,实际可达到的理论燃烧温度只有 2750℃,两者相差达1250℃。一般说来,燃烧温变低于】800℃时,横坐标值与纵坐标值十分 34

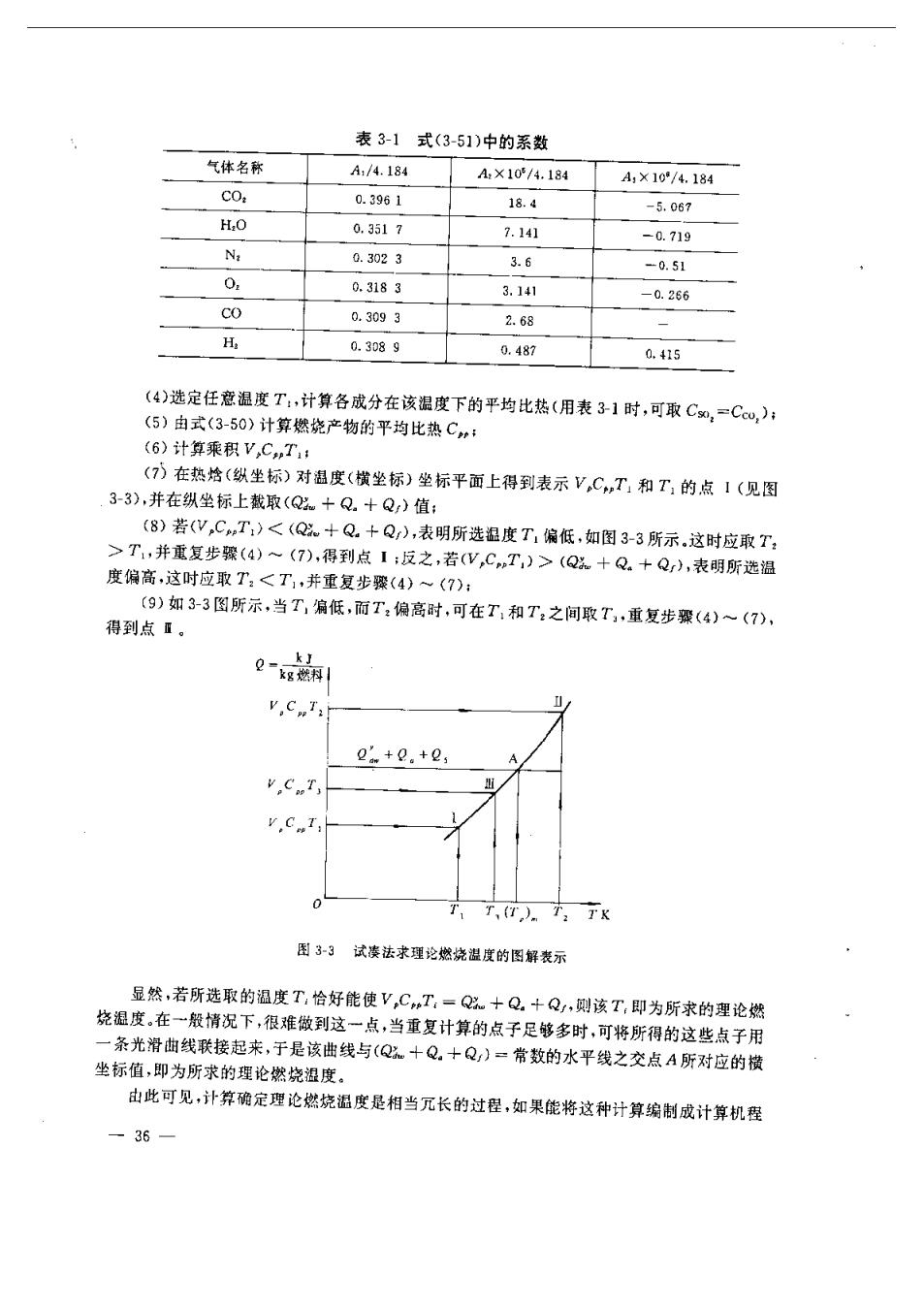

相近,表明热离解反应很微弱,可以不子考虑,此时理论燃烧温度的表达式可简化为 (T,).=x+Q+2 V.CH (3-49a) 35M 2500 2000 1500 000 2000 3000 4000 5000 6000 7000 无离解湿攻,℃ 图32热离解对燃烧温度的影响 下面,分别讨论考虑热离解与不考虑热离解时理论燃绕温度的计算 一、无热离解时理论燃烧温度的计算 在式(3-49)中,以应用基表示的燃料低热值Q通常是已知的,而燃料和空气所具有的 物理热格(Q,和Q)则与其温度有关,此外,给定空气消耗系数的燃烧产物生成景可由式 (3-19)或式(3-20)确定,因此只要已知燃烧产物的平均比热,就可以求得理论燃烧温度。 燃烧产物的平均等压比热可按混合气体的比热公式计算,即 C100(C0',Cm,+S0'Cn,+H,0'4,o+N",Cx,+0',Cn,) (3-50) 其中C0:,S0,H,0,N:和O,表示燃烧产物中各组分的体积百分数(见式322),在不考专 离解且1条件下的燃烧产物成分,可按S3-2节中的有关公式计算。C0C,C,,C,及 Co,分别表示各成分的平均等压比热,kJ/(NmC),需要指出,理论燃烧温度的计算是十分繁 杂的,因为各成分的比热是湿度的函数,所以在计算时一殷应采用试凑法才能最终确定。 燃烧产物中各本要成分的平均等压比热可由有关手册查得,也可根据温度关系计算,批热 与温度的关系式一般为 C.=A.+AT+4.T" (3-51) 采用计算机程序进行迭代时,利用这类关系式显得更为方使,对于碳氨燃料燃烧产物中常 见的儿种成分,系数A、A:和A值见表3-1,这时式(3-51)中的温度T为℃,比热单位为 kJ/(Nm℃.) 用试凑法确定无热离解时理论燃烧温度的座序如下: (1)根据已知茶件计算(Qx+Q+Q)值: (2)根据燃料性质和给定的燃料消耗系数计算燃烧产物生成量V,: 3)按式(322)计算燃烧产物中各组分的容积百分数C0':,S0',H0… 35

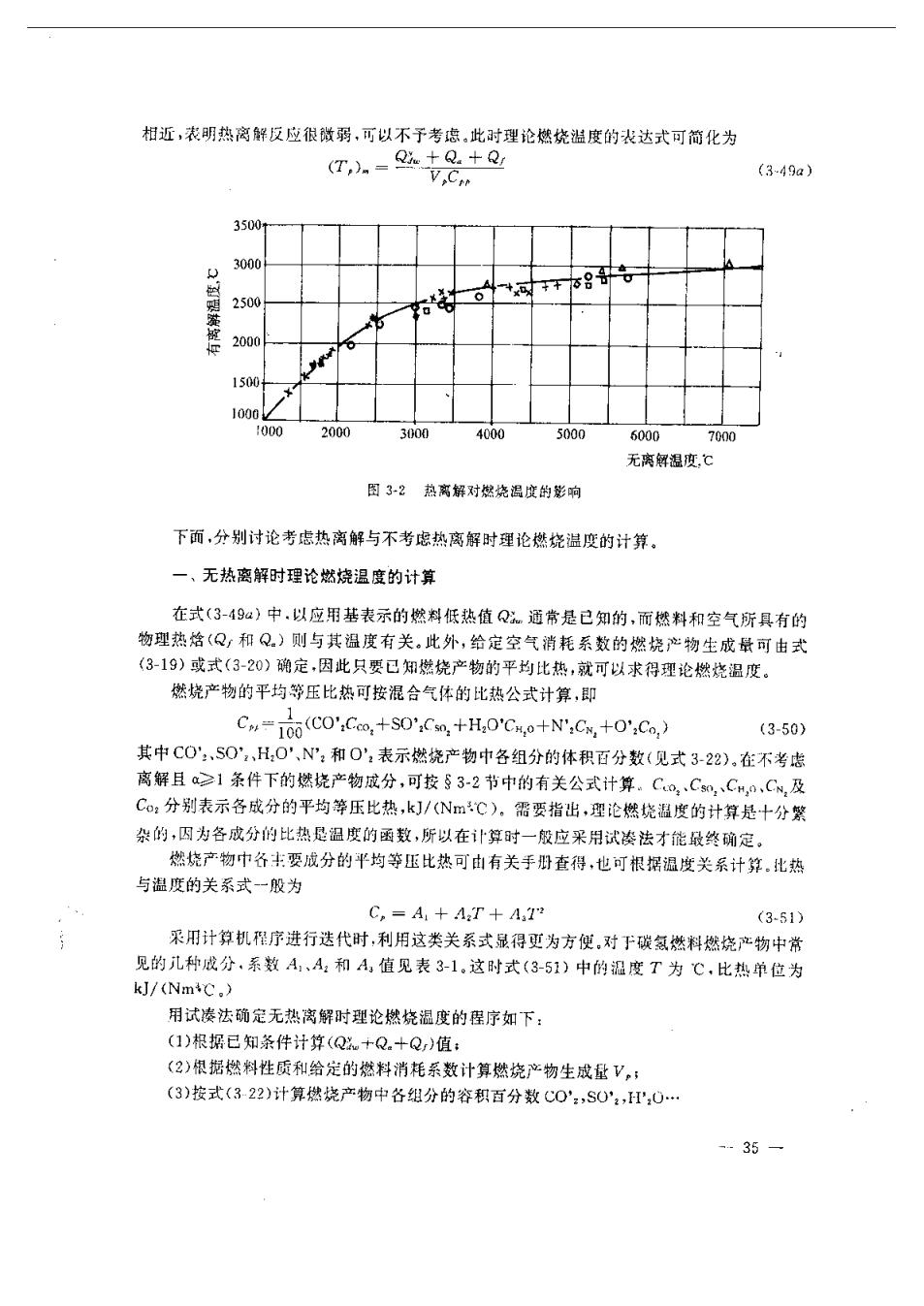

表3-1式(3-5])中的系数 气体名称 A/4.184 AX1014.184 ×10/4.184 0.3961 18.4 -.067 H.O 0.3517 7.141 -0.719 N 0.3023 3.6 =0.51 0 0.3183 3,141 -0.266 0.3093 2.68 H 0.3089 0487 0.415 (4)选定任意温度T,计算各成分在该温度下的平均比热(用表子1时,可取C,=C心,): (5)由式(3-50)计算燃烧户 (6)计算乘积V,CT: 物的平均比热C: ()在热烤(纵坐标)对温度(横坐标)坐标平面上得到表示V,C,T,和T,的点1(见图 3-3》,并在纵坐标上载取(Q+Q.十Q)值: (8)若(V,CT)<(Q+Q.+Q),表明所选湿度T,偏低,如图3-3所示.这时应取T: >T,并重复步骤(4)~(7),得到点1:反之,若(W,CT,)>(Qx十Q.+Q),表明所远温 度偏高,这时应取T:<了,并重复步袋(4)~(7): 〔9)如3-3图所示,当T,偏低,而T:偏高时,可在T和T,之间取T,重复步骤(4)(7), 得到点重 Q-德 V.CTi +Q.+e ",CT, 图33试凑法求理挖燃烧湿度的图解表示 显然,若所选取的温度T,恰好能使V,CT:=Q以+Q+Q,测该T,即为所求的理论燃 烧退度。在一般情况下,很难做到这一点,当重复计算的点子足够多时,可将所得的这些点子用 一条光滑曲线联接起来,于是该曲线与(Q以十Q,十Q)=常数的水平线之交点A所对应的横 坐标值,即为所求的理论燃烧没度。 由此可见,计算确定理论燃烧温度是相当冗长的过程,如果能将这种计算编制成计算机程 -36

序,则可使整个计算大大加快。 二、有离解时理论燃烧温度的计算 多源子分子的热离解现象由化学反应规律所决定,是高温下的必然结果,考总热离解影平 的理论燃烧温度可根据式(3-49)计算,此时,与按式(3-49)计算无热离解理论燃烧温度约不 同点是: (1)必须附加计算离解热损失Q: (2)有离解时,燃烧产物中除了C0,H,O、N:和Q,外,还会出现H,C0、H,O、N及OH 等热离解产物.在一般工业炉的工作温度和压力下,通常只考虑CO,和H,O的热离解反应,即 C,C0+号0 (3-52) H,0-H+号02 因此燃烧产物的成分是C0,H,0,N,0,C0和H。由式(3-52)可知,1摩尔C0,离解生 成1摩尔C0和半摩尔0,而1摩尔H,0离解生成1尔H,和半摩尔0.可见,有热离解反 应时燃烧产物的体积将培大。正因为如此,离解度随压力增高而有所降低。 (3)由式(3-52)可知,热离解使燃烧产物中的三原子气体减少,双原子气体增加,因此燃烧 产物的平均比热减小 正如前述,燃烧产物的热离解程度受沮度的控制。换句话说,燃烧产物生成量和成分都是 温度的函数。燃绕产物的比热与温度和戒分有关,但最终也还是度的函数。这些复杂的变化 关系,将使理论燃烧温度的计算变得更加繁杂,一般应求助于电子计算机进行计算。但对锅炉 和其它类型工业户进行热工计算时,可采用简化处理,这些简化处理的内容包括: (I)认为乘积V,C,天受热离解的影响 在工业炉中 一般只考虑C0,和H,0的热离解。如前所述,这些热离解的存在,一方面导 致燃烧产物的体积增大,另一方面却引起燃烧产物的比热减小,实践表明,在一般工业炉的工 作温度和压力条件下,热离解对燃烧产物容积和比热乘积的影响不明显,因此可以近似地采用 无热离解时的(W,C)值. 当空气消耗系数大于1时,无离解情况下燃烧产物的(W,C,)值可按下式计算 V,Cn VICh +(a-1)VC (3-53) 其中C,是a=】时燃绕产物的比热,其值可按式(3-50)确定;而C,是纯空气的比热,因为空 气是N:和0,的混合物,故其比热也可技式(3-50)计算 (2)按“离解度”计算离解热损失 通#情况下,工业燃烧装置的离解热损失只考虑两部分:一是CO,热离解所吸收的热量 二是H,0热离解所吸收的热量.据式(352),热离解所生成的C0容积与热离解所消耗的C0: 容积相等,热离解所生成的H:容积与消耗的HO容积相等。因此,这两部分离解所引起的热 失分别表示为 C0,的离解热损失 Qc,=12623.6VmkJ/kg燃料或kJ/Nm-燃料 H,0的离解热损失 -37