第二节影响机械加工精度的因素 机械加工系统(简称工艺系统)的组成:机床、夹具、刀具和工件。 影响加工精度的主要因素有: )工艺系统的几何误差,包括机床、夹具和刀具等的制造误差及其磨损。 2)工件装夹误差。 3)工艺系统受力变形引起的加工误差 4)工艺系统受热变形引起的加工误差。 5)工件内应力重新分布引起的变形。 6)其他误差,包括原理误差、测量误差、 调整误差等。 一、工艺系统的几何误差 (一)机床的几何误差 加工中,刀具相对于工件的成形运动,通常都是通过机床完成的。工件的加工精度 在很大程度上取决于机床的精度。 机床制造误差中对工件加工精度影响较大的误差有:主轴回转误差、导轨误差和传动误差。 1.主轴回转误差 图4-2主轴回转误差的三种基本形式 机床主轴是用来装夹工件或刀具,并将运动和动力传给工件或刀具的重要零件,主轴回转误差将直 接影响被加工工件的形状精度和位置精度。 主轴回转误差:是指主轴实际回转轴线相对其平均回转轴线的变动量。 主轴回转误差分解为径向圆跳动、轴向圆跳动和角度摆动三种不同形式的误差。 (1)径向圆跳动:图4-2a)是主轴回转轴线相对于平均回转轴线在径向的变动量。车外圆时它使加 工面产生圆度和圆柱度误差。 产生径向圆跳动误差的主要原因有:主轴支承轴颈的圆度误差、轴承工作表面的圆度误差等。 (2)轴向圆跳动:图4-2b)是主轴回转轴线沿平均回转轴线方向的变动量。 车端面时它使工件端面产生垂直度、平面度误差。产生轴向国跳动的原因是主轴轴肩端面和推力轴 承承载端面对主轴回转轴线有垂直度误差: (3)角度摆动:图4-2©)主轴回转轴线相对平均回转轴线成一倾斜角度的运动。车削时,它使加工 表面产生圆柱度误差和端面的形状误差。 提高主轴及箱体轴承孔的制造精度,选 用高精度的轴承,提高主轴部件的装配精度,对主轴部件进行平衡,对滚动轴承进行预紧等,均可 提高机床主轴的回转精度。 2.导轨误差 导轨是机床中确定各主要部件相对位置关系的基准

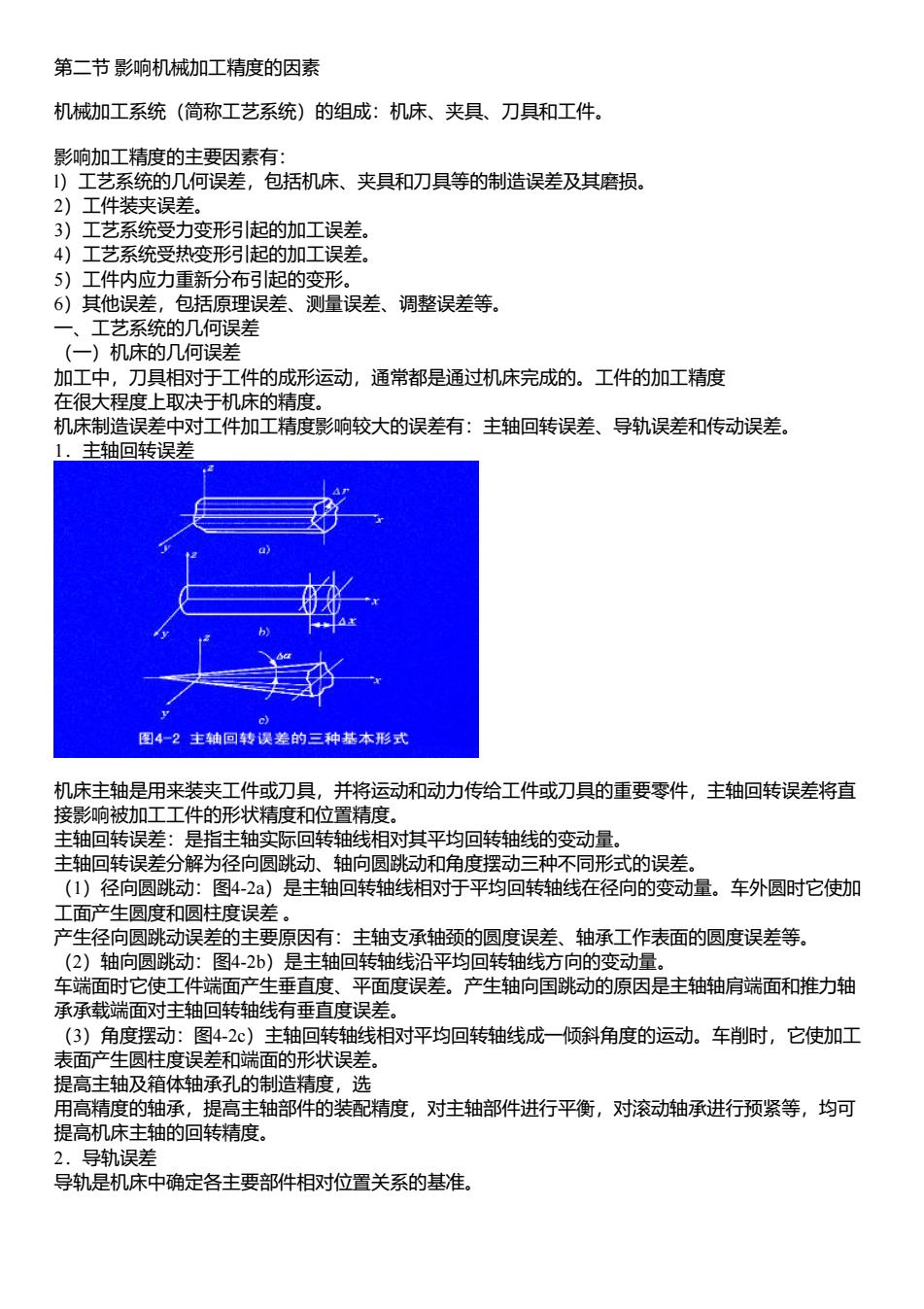

第二节 影响机械加工精度的因素 机械加工系统(简称工艺系统)的组成:机床、夹具、刀具和工件。 影响加工精度的主要因素有: l)工艺系统的几何误差,包括机床、夹具和刀具等的制造误差及其磨损。 2)工件装夹误差。 3)工艺系统受力变形引起的加工误差。 4)工艺系统受热变形引起的加工误差。 5)工件内应力重新分布引起的变形。 6)其他误差,包括原理误差、测量误差、调整误差等。 一、工艺系统的几何误差 (一)机床的几何误差 加工中,刀具相对于工件的成形运动,通常都是通过机床完成的。工件的加工精度 在很大程度上取决于机床的精度。 机床制造误差中对工件加工精度影响较大的误差有:主轴回转误差、导轨误差和传动误差。 1.主轴回转误差 机床主轴是用来装夹工件或刀具,并将运动和动力传给工件或刀具的重要零件,主轴回转误差将直 接影响被加工工件的形状精度和位置精度。 主轴回转误差:是指主轴实际回转轴线相对其平均回转轴线的变动量。 主轴回转误差分解为径向圆跳动、轴向圆跳动和角度摆动三种不同形式的误差。 (1)径向圆跳动:图4-2a)是主轴回转轴线相对于平均回转轴线在径向的变动量。车外圆时它使加 工面产生圆度和圆柱度误差 。 产生径向圆跳动误差的主要原因有:主轴支承轴颈的圆度误差、轴承工作表面的圆度误差等。 (2)轴向圆跳动:图4-2b)是主轴回转轴线沿平均回转轴线方向的变动量。 车端面时它使工件端面产生垂直度、平面度误差。产生轴向国跳动的原因是主轴轴肩端面和推力轴 承承载端面对主轴回转轴线有垂直度误差。 (3)角度摆动:图4-2c)主轴回转轴线相对平均回转轴线成一倾斜角度的运动。车削时,它使加工 表面产生圆柱度误差和端面的形状误差。 提高主轴及箱体轴承孔的制造精度,选 用高精度的轴承,提高主轴部件的装配精度,对主轴部件进行平衡,对滚动轴承进行预紧等,均可 提高机床主轴的回转精度。 2.导轨误差 导轨是机床中确定各主要部件相对位置关系的基准

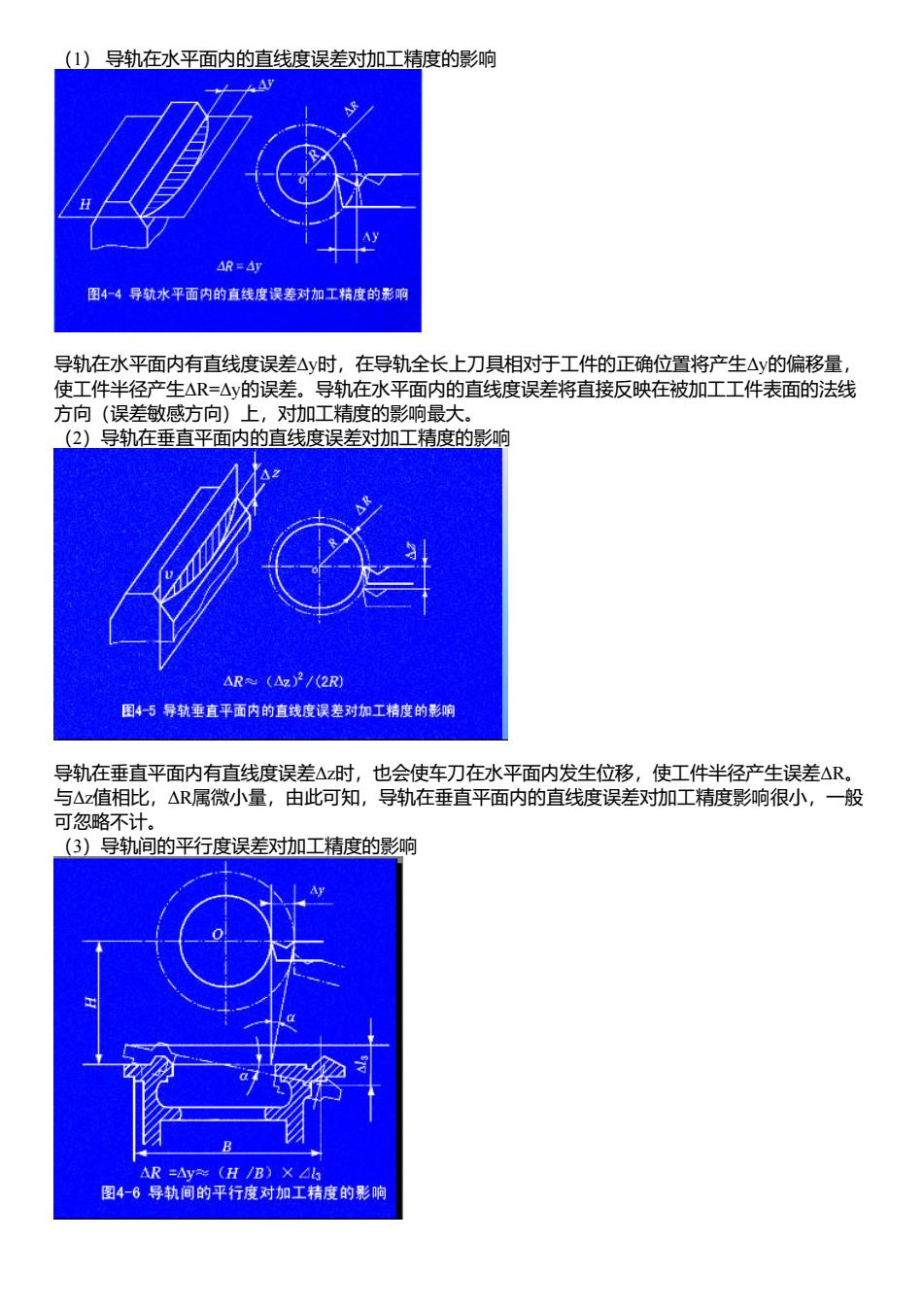

(1)导轨在水平面内的直线度误差对加工精度的影响 AR=Ay 图4-4导轨水平面内的直线度误差对加工精度的影响 导轨在水平面内有直线度误差△y时,在导轨全长上刀具相对于工件的正确位置将产生△y的偏移量, 使工件半径产生△R=△y的误差。导轨在水平面内的直线度误差将直接反映在被加工工件表面的法线 方向(误差敏感方向)上,对加工精度的影响最大。 (2)导轨在垂直平面内的直线度误差对加工精度的影响 △R(△z)2/(2R 图45异轨垂直平面内的直线度误差对加工精度的影响 导轨在垂直平面内有直线度误差△z时,也会使车刀在水平面内发生位移,使工件半径产生误差△R。 与△z值相比,△R属微小量,由此可知,导轨在垂直平面内的直线度误差对加工精度影响很小,一般 可忽略不计。 (3)导轨间的平行度误差对加工精度的影响 B AR=Ay≈(H/B)X∠6 图4-6导轨间的平行度对加工精度的影响

(1) 导轨在水平面内的直线度误差对加工精度的影响 导轨在水平面内有直线度误差Δy时,在导轨全长上刀具相对于工件的正确位置将产生Δy的偏移量, 使工件半径产生ΔR=Δy的误差。导轨在水平面内的直线度误差将直接反映在被加工工件表面的法线 方向(误差敏感方向)上,对加工精度的影响最大。 (2)导轨在垂直平面内的直线度误差对加工精度的影响 导轨在垂直平面内有直线度误差Δz时,也会使车刀在水平面内发生位移,使工件半径产生误差ΔR。 与Δz值相比,ΔR属微小量,由此可知,导轨在垂直平面内的直线度误差对加工精度影响很小,一般 可忽略不计。 (3)导轨间的平行度误差对加工精度的影响

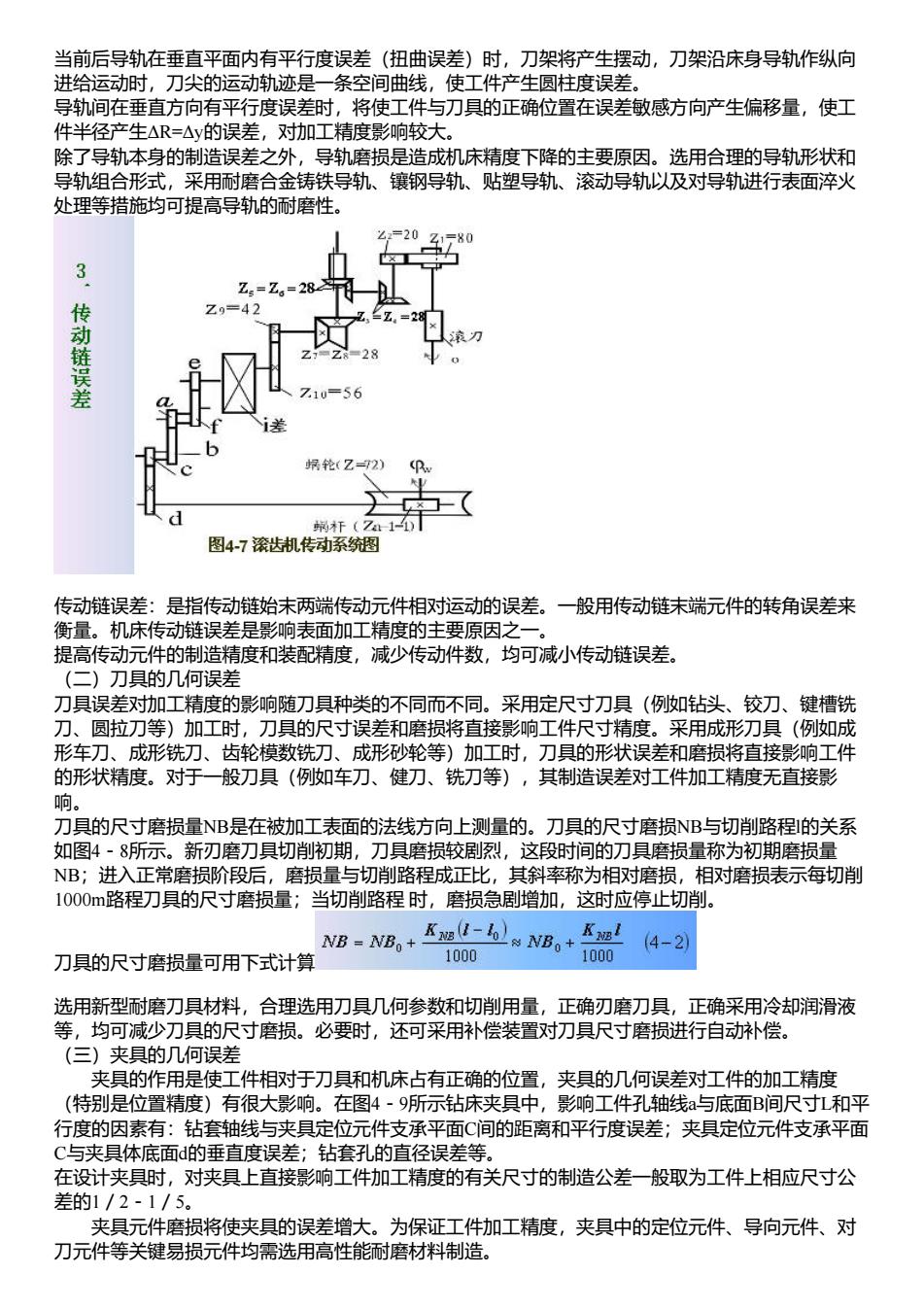

当前后导轨在垂直平面内有平行度误差(扭曲误差)时,刀架将产生摆动,刀架沿床身导轨作纵向 进给运动时,刀尖的运动轨迹是一条空间曲线,使工件产生圆柱度误差。 导轨间在垂直方向有平行度误差时,将使工件与刀具的正确位置在误差敏感方向产生偏移量,使工 件半径产生△R=△y的误差,对加工精度影响较大。 除了导轨本身的制造误差之外,导轨磨损是造成机床精度下降的主要原因。选用合理的导轨形状和 导轨组合形式,采用耐磨合金铸铁导轨、镶钢导轨、贴塑导轨、滚动导轨以及对导轨进行表面淬火 处理等措施均可提高导轨的耐磨性。 3 Zs=Z。=28 传动链误差 埚轮(Z=72) ■一 蜗杆(7a-1- 图4-7滚出机传动系统图 传动链误差:是指传动链始末两端传动元件相对运动的误差。一般用传动链末端元件的转角误差来 衡量。机床传动链误差是影响表面加工精度的主要原因之一。 提高传动元件的制造精度和装配精度,减少传动件数,均可减小传动链误差。 (二)刀具的几何误差 刀具误差对加工精度的影响随刀具种类的不同而不同。采用定尺寸刀具(例如钻头、铰刀、键槽铣 刀、圆拉刀等)加工时,刀具的尺寸误差和磨损将直接影响工件尺寸精度。采用成形刀具(例如成 形车刀、成形铣刀、齿轮模数铣刀、成形砂轮等)加工时,刀具的形状误差和磨损将直接影响工件 的形状精度。对于一般刀具(例如车刀、健刀、铣刀等),其制造误差对工件加工精度无直接影 响。 刀具的尺寸磨损量NB是在被加工表面的法线方向上测量的。刀具的尺寸磨损NB与切削路程的关系 如图4~8所示。新刃磨刀具切削初期,刀具磨损较剧烈,这段时间的刀具磨损量称为初期磨损量 NB;进入正常磨损阶段后,磨损量与切削路程成正比,其斜率称为相对磨损,相对磨损表示每切削 1000m路程刀具的尺寸磨损量;当切削路程时,磨损急剧增加,这时应停止切削。 NB-NB+Kx(o NB+ KNBI (4-2 刀具的尺寸磨损量可用下式计算 1000 000 选用新型耐磨刀具材料,合理选用刀具几何参数和切削用量,正确刃磨刀具,正确采用冷却润滑液 等,均可减少刀具的尺寸磨损。必要时,还可采用补偿装置对刀具尺寸磨损进行自动补偿。 (三)夹具的几何误差 夹具的作用是使工件相对于刀具和机床占有正确的位置,夹具的几何误差对工件的加工精度 (特别是位置精度)有很大影响。在图4-9所示钻床夹具中,影响工件孔轴线ā与底面B间尺寸L和平 行度的因素有:钻套轴线与夹具定位元件支承平面C间的距离和平行度误差;夹具定位元件支承平面 C与夹具体底面d的垂直度误差;钻套孔的直径误差等。 在设计夹具时,对夹具上直接影响工件加工精度的有关尺寸的制造公差一般取为工件上相应尺寸公 差的1/2-1/5。 夹具元件磨损将使夹具的误差增大。为保证工件加工精度,夹具中的定位元件、导向元件、对 刀元件等关键易损元件均需选用高性能耐磨材料制造

当前后导轨在垂直平面内有平行度误差(扭曲误差)时,刀架将产生摆动,刀架沿床身导轨作纵向 进给运动时,刀尖的运动轨迹是一条空间曲线,使工件产生圆柱度误差。 导轨间在垂直方向有平行度误差时,将使工件与刀具的正确位置在误差敏感方向产生偏移量,使工 件半径产生ΔR=Δy的误差,对加工精度影响较大。 除了导轨本身的制造误差之外,导轨磨损是造成机床精度下降的主要原因。选用合理的导轨形状和 导轨组合形式,采用耐磨合金铸铁导轨、镶钢导轨、贴塑导轨、滚动导轨以及对导轨进行表面淬火 处理等措施均可提高导轨的耐磨性。 传动链误差:是指传动链始末两端传动元件相对运动的误差。一般用传动链末端元件的转角误差来 衡量。机床传动链误差是影响表面加工精度的主要原因之一。 提高传动元件的制造精度和装配精度,减少传动件数,均可减小传动链误差。 (二)刀具的几何误差 刀具误差对加工精度的影响随刀具种类的不同而不同。采用定尺寸刀具(例如钻头、铰刀、键槽铣 刀、圆拉刀等)加工时,刀具的尺寸误差和磨损将直接影响工件尺寸精度。采用成形刀具(例如成 形车刀、成形铣刀、齿轮模数铣刀、成形砂轮等)加工时,刀具的形状误差和磨损将直接影响工件 的形状精度。对于一般刀具(例如车刀、健刀、铣刀等),其制造误差对工件加工精度无直接影 响。 刀具的尺寸磨损量NB是在被加工表面的法线方向上测量的。刀具的尺寸磨损NB与切削路程l的关系 如图4-8所示。新刃磨刀具切削初期,刀具磨损较剧烈,这段时间的刀具磨损量称为初期磨损量 NB;进入正常磨损阶段后,磨损量与切削路程成正比,其斜率称为相对磨损,相对磨损表示每切削 1000m路程刀具的尺寸磨损量;当切削路程 时,磨损急剧增加,这时应停止切削。 刀具的尺寸磨损量可用下式计算 选用新型耐磨刀具材料,合理选用刀具几何参数和切削用量,正确刃磨刀具,正确采用冷却润滑液 等,均可减少刀具的尺寸磨损。必要时,还可采用补偿装置对刀具尺寸磨损进行自动补偿。 (三)夹具的几何误差 夹具的作用是使工件相对于刀具和机床占有正确的位置,夹具的几何误差对工件的加工精度 (特别是位置精度)有很大影响。在图4-9所示钻床夹具中,影响工件孔轴线a与底面B间尺寸L和平 行度的因素有:钻套轴线与夹具定位元件支承平面C间的距离和平行度误差;夹具定位元件支承平面 C与夹具体底面d的垂直度误差;钻套孔的直径误差等。 在设计夹具时,对夹具上直接影响工件加工精度的有关尺寸的制造公差一般取为工件上相应尺寸公 差的1/2-1/5。 夹具元件磨损将使夹具的误差增大。为保证工件加工精度,夹具中的定位元件、导向元件、对 刀元件等关键易损元件均需选用高性能耐磨材料制造

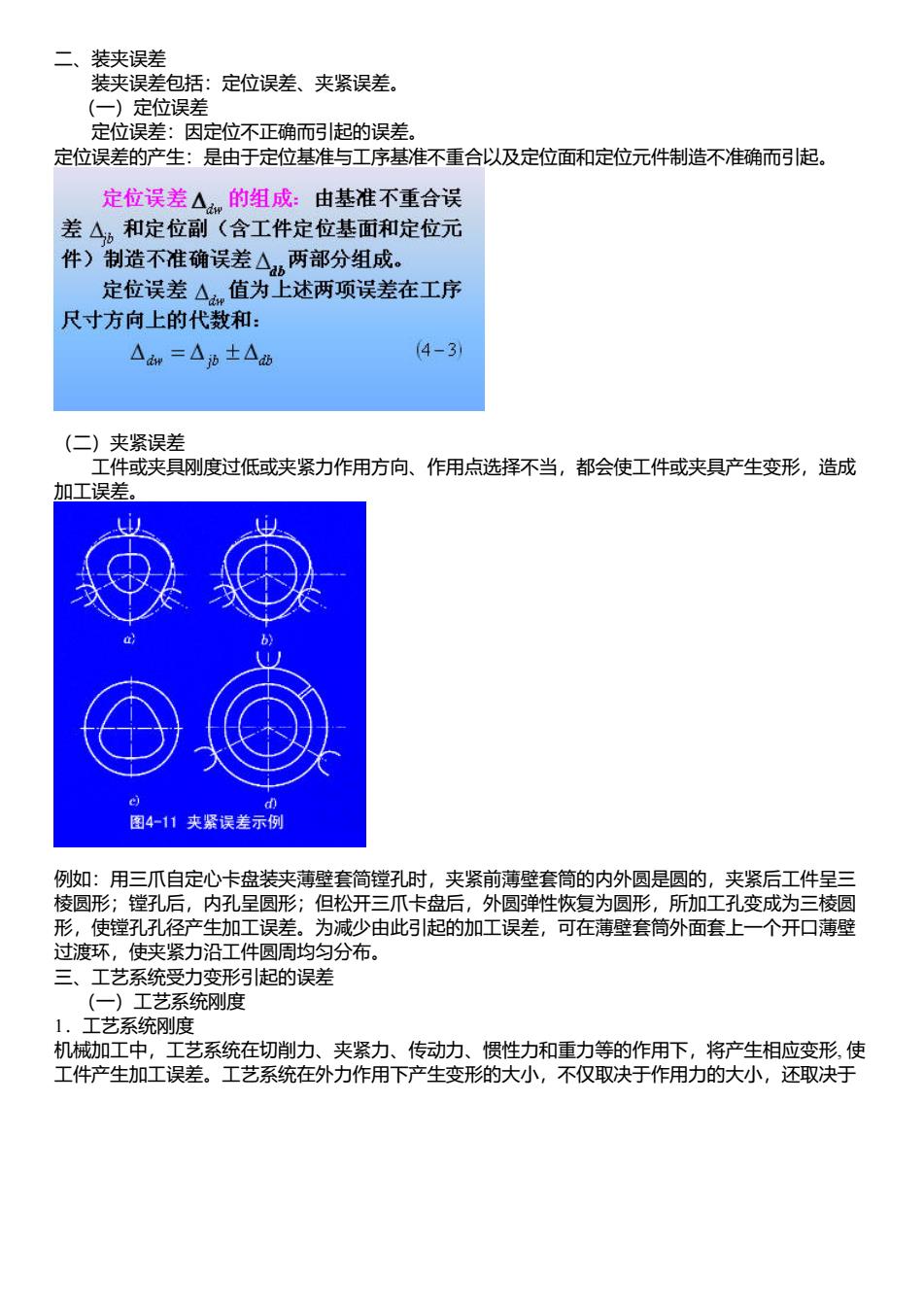

二、装夹误差 装夹误差包括:定位误差、夹紧误差。 (一)定位误差 定位误差:因定位不正确而引起的误差。 定位误差的产生:是由于定位基准与工序基准不重合以及定位面和定位元件制造不准确而引起。 定位误差△的组成:由基准不重合误 差△,和定位副(含工件定位基面和定位元 件)制造不准确误差△,两部分组成。 定位误差△,值为上述两项误差在工序 尺寸方向上的代数和: △dw=△b±△db (4-3引 (二)夹紧误差 工件或夹具刚度过低或夹紧力作用方向、作用点选择不当,都会使工件或夹具产生变形,造成 加工误差。 d) 图4-11夹紧误差示例 例如:用三爪自定心卡盘装夹薄壁套简镗孔时,夹紧前薄壁套筒的内外圆是圆的,夹紧后工件呈三 棱圆形;镗孔后,内孔呈圆形;但松开三爪卡盘后,外圆弹性恢复为圆形,所加工孔变成为三棱圆 形,使镗孔孔径产生加工误差。为减少由此引起的加工误差,可在薄壁套筒外面套上一个开口薄壁 过渡环,使夹紧力沿工件圆周均匀分布。 三、工艺系统受力变形引起的误差 (一)工艺系统刚度 1.工艺系统刚度 机械加工中,工艺系统在切削力、夹紧力、传动力、惯性力和重力等的作用下,将产生相应变形,使 工件产生加工误差。工艺系统在外力作用下产生变形的大小,不仅取决于作用力的大小,还取决于

二、装夹误差 装夹误差包括:定位误差、夹紧误差。 (一)定位误差 定位误差:因定位不正确而引起的误差。 定位误差的产生:是由于定位基准与工序基准不重合以及定位面和定位元件制造不准确而引起。 (二)夹紧误差 工件或夹具刚度过低或夹紧力作用方向、作用点选择不当,都会使工件或夹具产生变形,造成 加工误差。 例如:用三爪自定心卡盘装夹薄壁套简镗孔时,夹紧前薄壁套筒的内外圆是圆的,夹紧后工件呈三 棱圆形;镗孔后,内孔呈圆形;但松开三爪卡盘后,外圆弹性恢复为圆形,所加工孔变成为三棱圆 形,使镗孔孔径产生加工误差。为减少由此引起的加工误差,可在薄壁套筒外面套上一个开口薄壁 过渡环,使夹紧力沿工件圆周均匀分布。 三、工艺系统受力变形引起的误差 (一)工艺系统刚度 1.工艺系统刚度 机械加工中,工艺系统在切削力、夹紧力、传动力、惯性力和重力等的作用下,将产生相应变形, 使 工件产生加工误差。工艺系统在外力作用下产生变形的大小,不仅取决于作用力的大小,还取决于

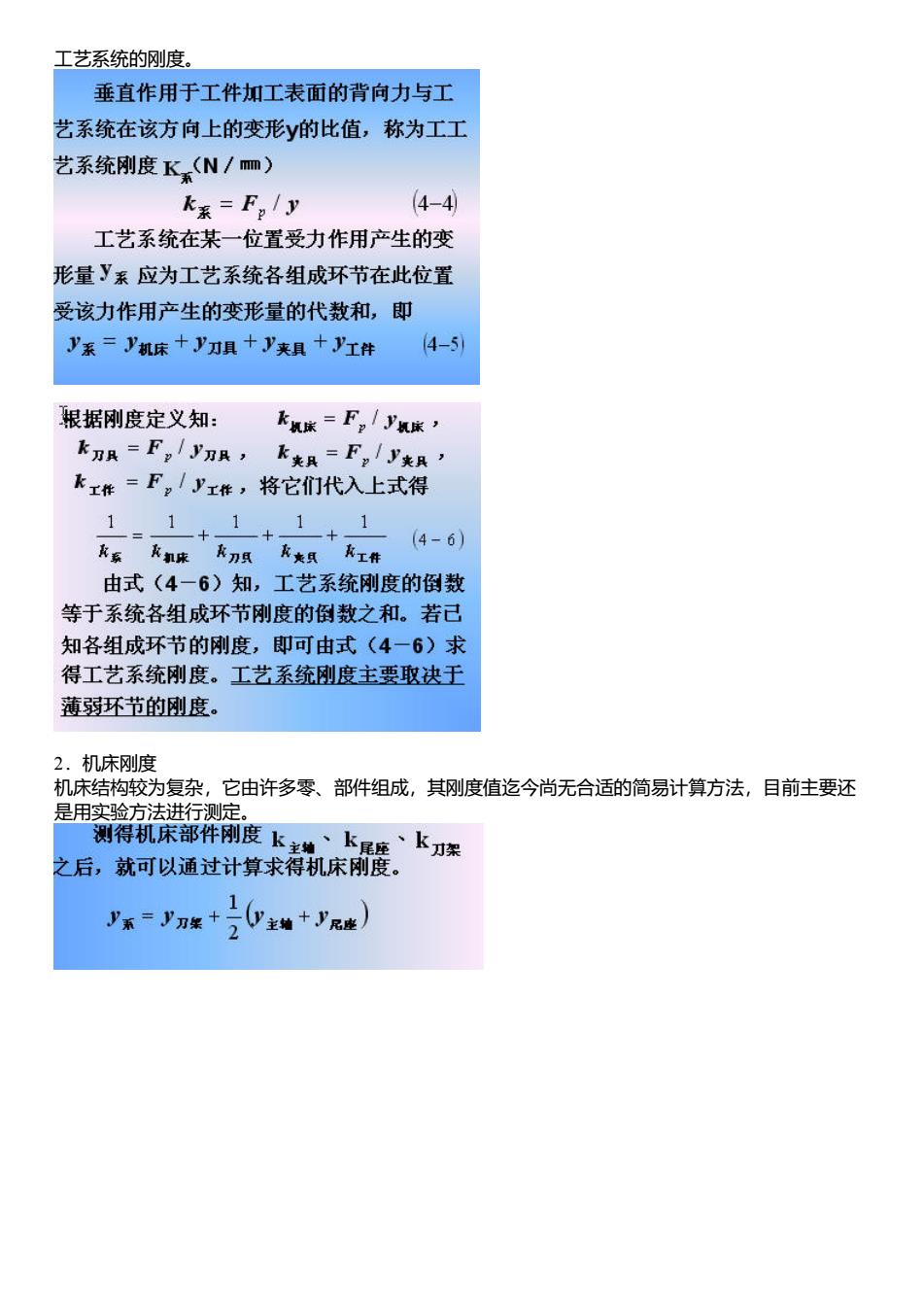

工艺系统的刚度。 垂直作用于工件加工表面的背向力与工 艺系统在该方向上的变形y的比值,称为工工 艺系统刚度K(N/m) k系=F,/y (4-4 工艺系统在某一位置受力作用产生的变 形量Y系应为工艺系统各组成环节在此位置 受该力作用产生的变形量的代数和,即 y系=y机床+y刀具+y夹具+红件 4-5 根据刚度定义知: K玩床=F。y机床, kR=F,y刀具,k夹具=F,y夹具) k工作=F,y工作,将它们代入上式得 11+1+1+1 k系肌床再刀氏承夹氏无工件 (4-6) 由式(4一6)知,工艺系统刚度的倒数 等于系统各组成环节刚度的倒数之和。若已 知各组成环节的刚度,即可由式(4一6)求 得工艺系统刚度。工艺系统刚度主要取决王 薄弱环节的刚度。 2.机床刚度 机床结构较为复杂,它由许多零、部件组成,其刚度值迄今尚无合适的简易计算方法,目前主要还 是用实验方法进行测定。 测得机床部件刚度k主地、k尾庭~k刀宋 之后,就可以通过计算求得机床刚度。 y7+w+》

工艺系统的刚度。 2.机床刚度 机床结构较为复杂,它由许多零、部件组成,其刚度值迄今尚无合适的简易计算方法,目前主要还 是用实验方法进行测定