上游充通大粤 走进纳米科学课程论文 论文题目:减轻汽车发动机磨损的两种方法 学生姓名:郑海潮 所在院系:机械与动力工程学院 所在班级:F1202001 学生学号:5120209005 指导老师:程先华 完成时间:2014年7月11日

走进纳米科学课程论文 论文题目: 减轻汽车发动机磨损的两种方法 学生姓名: 郑海潮 所在院系: 机械与动力工程学院 所在班级: F1202001 学生学号: 5120209005 指导老师: 程先华 完成时间: 2014 年 7 月 11 日

应用纳米技术减轻汽车发动机磨损的两种方法 郑海潮(机械与动力工程学院) 摘要:零件磨损是造成发动机故障的主要原因之一。其中汽缸活塞间的磨损 对于发动机性能的影响尤为突出。为了提高发动机运行可靠性,本文分析了汽缸 活塞磨损的主要原因,并在此基础上提出两种用纳米技术解决该问题的方法。 关键词:纳米技术;发动机:磨损;解决方法 1.绪论 发动机零件的耐磨性依赖于发动机的技术级别,即制造发动机应用的材料技 术。对于相同型号技术级别相同的发动机,不同的使用情况也会造成其耐磨性的 差异。那么具体影响发动机气缸活塞的因素是什么呢?找到原因之后,能否通过 运用纳米技术对发动机磨损状况提出一些有效方法?以上是本文重点讨论的问 题。 2.立题依据 2.1汽车发动机工作原理 往复活塞式内燃机所用的燃料主要是 汽油(gasoline)或柴油(diesel)。由于汽 油和柴油具有不同的性质,因而在发动机 的工作原理和结构上有差异。以广泛应用 的四冲程汽油机为例简单讲解发动机工作 原理。 汽油机是将空气与汽油以一定的比例 混合成良好的混合气,在吸气冲程被吸入 汽缸,混合气经压缩点火燃烧而产生热能, 图2-1发动机原理 高温高压的气体作用于活塞顶部,推动活 塞作往复直线运动,通过连杆、曲轴飞轮机构对外输出机械能。四冲程汽油机在 进气冲程、压缩冲程、做功冲程和排气冲程内完成一个工作循环。 2.2汽车发动机汽缸活塞磨损及其影响 影响发动机运行可靠性的主要零件磨损是汽缸活塞之间的磨损。这是因为机 车运行过程中有大量的功通过活塞传递,活塞运行速度极快,与汽缸间的接触也 十分紧密频繁。发动机磨损不但会造成有用功的减少,还会造成汽缸形态的改变。 气缸磨损至一定的程度,发动机的动力性将显著下降,燃油及润滑剂的消耗急剧 增加,使发动机经济性变坏,主要表现在以下几个方面: 1.机油消耗量异常,消耗率超过0.5L/100KM: 2.排气管冒蓝烟,机油加注口脉动冒烟: 3.燃烧室、火花塞(喷油器)易积碳:

应用纳米技术减轻汽车发动机磨损的两种方法 郑海潮(机械与动力工程学院) 摘要:零件磨损是造成发动机故障的主要原因之一。其中汽缸活塞间的磨损 对于发动机性能的影响尤为突出。为了提高发动机运行可靠性,本文分析了汽缸 活塞磨损的主要原因,并在此基础上提出两种用纳米技术解决该问题的方法。 关键词:纳米技术; 发动机; 磨损; 解决方法 1. 绪论 发动机零件的耐磨性依赖于发动机的技术级别,即制造发动机应用的材料技 术。对于相同型号技术级别相同的发动机,不同的使用情况也会造成其耐磨性的 差异。那么具体影响发动机气缸活塞的因素是什么呢?找到原因之后,能否通过 运用纳米技术对发动机磨损状况提出一些有效方法?以上是本文重点讨论的问 题。 2. 立题依据 2.1 汽车发动机工作原理 往复活塞式内燃机所用的燃料主要是 汽油(gasoline)或柴油(diesel)。由于汽 油和柴油具有不同的性质,因而在发动机 的工作原理和结构上有差异。以广泛应用 的四冲程汽油机为例简单讲解发动机工作 原理。 汽油机是将空气与汽油以一定的比例 混合成良好的混合气,在吸气冲程被吸入 汽缸,混合气经压缩点火燃烧而产生热能, 高温高压的气体作用于活塞顶部,推动活 塞作往复直线运动,通过连杆、曲轴飞轮机构对外输出机械能。四冲程汽油机在 进气冲程、压缩冲程、做功冲程和排气冲程内完成一个工作循环。 2.2 汽车发动机汽缸活塞磨损及其影响 影响发动机运行可靠性的主要零件磨损是汽缸活塞之间的磨损。这是因为机 车运行过程中有大量的功通过活塞传递,活塞运行速度极快,与汽缸间的接触也 十分紧密频繁。发动机磨损不但会造成有用功的减少,还会造成汽缸形态的改变。 气缸磨损至一定的程度,发动机的动力性将显著下降,燃油及润滑剂的消耗急剧 增加,使发动机经济性变坏,主要表现在以下几个方面: 1. 机油消耗量异常,消耗率超过 0.5L/100KM; 2. 排气管冒蓝烟,机油加注口脉动冒烟; 3. 燃烧室、火花塞(喷油器)易积碳; 图 2-1 发动机原理

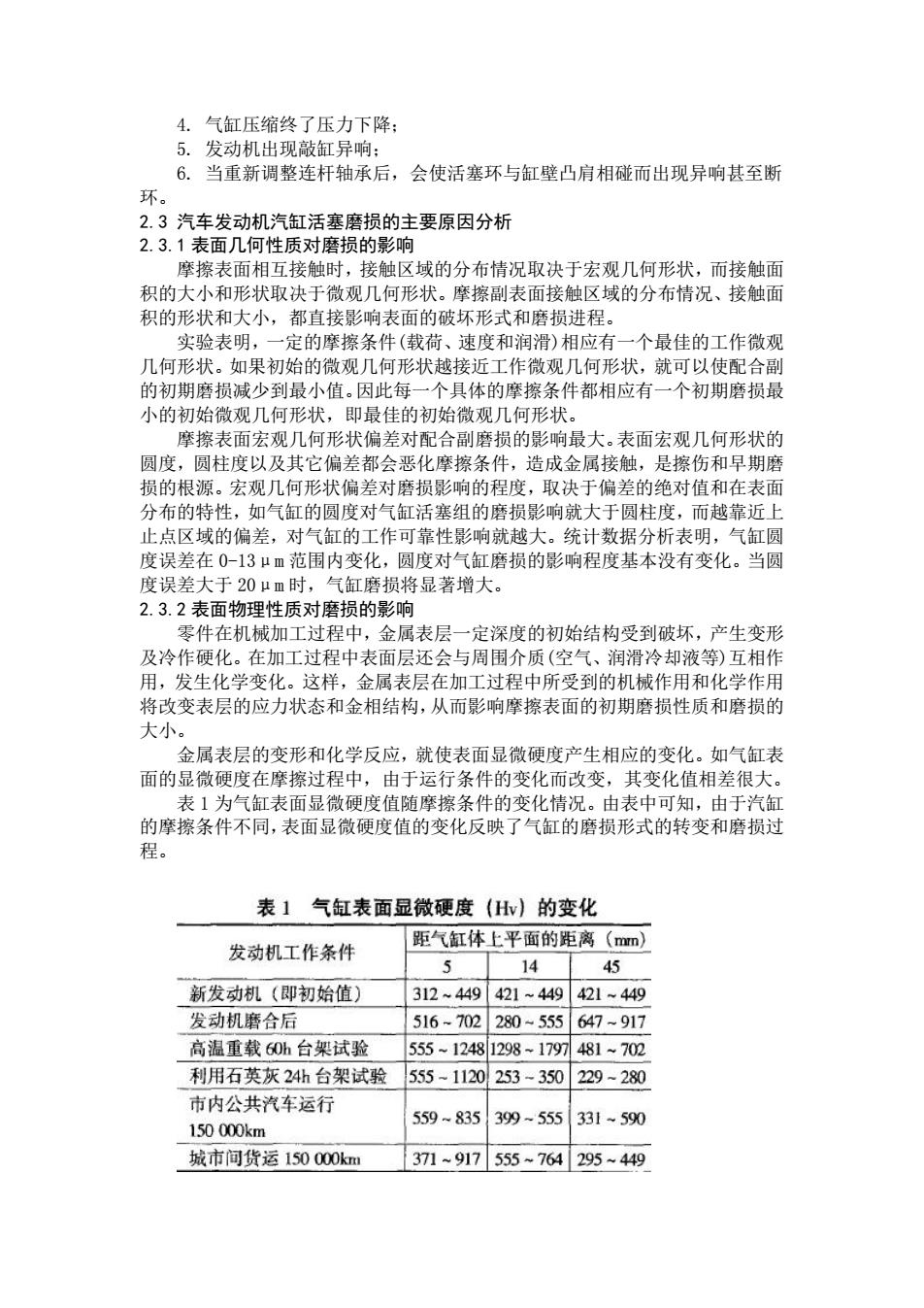

4.气缸压缩终了压力下降: 5.发动机出现敲缸异响; 6.当重新调整连杆轴承后,会使活塞环与缸壁凸肩相碰而出现异响甚至断 环。 2.3汽车发动机汽缸活塞磨损的主要原因分析 2.3.1表面几何性质对磨损的影响 摩擦表面相互接触时,接触区域的分布情况取决于宏观几何形状,而接触面 积的大小和形状取决于微观几何形状。摩擦副表面接触区域的分布情况、接触面 积的形状和大小,都直接影响表面的破坏形式和磨损进程。 实验表明,一定的摩擦条件(载荷、速度和润滑)相应有一个最佳的工作微观 几何形状。如果初始的微观几何形状越接近工作微观几何形状,就可以使配合副 的初期磨损减少到最小值。因此每一个具体的摩擦条件都相应有一个初期磨损最 小的初始微观几何形状,即最佳的初始微观几何形状。 摩擦表面宏观几何形状偏差对配合副磨损的影响最大。表面宏观几何形状的 圆度,圆柱度以及其它偏差都会恶化摩擦条件,造成金属接触,是擦伤和早期磨 损的根源。宏观几何形状偏差对磨损影响的程度,取决于偏差的绝对值和在表面 分布的特性,如气缸的圆度对气缸活塞组的磨损影响就大于圆柱度,而越靠近上 止点区域的偏差,对气缸的工作可靠性影响就越大。统计数据分析表明,气缸圆 度误差在0-13μm范围内变化,圆度对气缸磨损的影响程度基本没有变化。当圆 度误差大于20μm时,气缸磨损将显著增大。 2.3.2表面物理性质对磨损的影响 零件在机械加工过程中,金属表层一定深度的初始结构受到破坏,产生变形 及冷作硬化。在加工过程中表面层还会与周围介质(空气、润滑冷却液等)互相作 用,发生化学变化。这样,金属表层在加工过程中所受到的机械作用和化学作用 将改变表层的应力状态和金相结构,从而影响摩擦表面的初期磨损性质和磨损的 大小。 金属表层的变形和化学反应,就使表面显微硬度产生相应的变化。如气缸表 面的显微硬度在摩擦过程中,由于运行条件的变化而改变,其变化值相差很大。 表1为气缸表面显微硬度值随摩擦条件的变化情况。由表中可知,由于汽缸 的摩擦条件不同,表面显微硬度值的变化反映了气缸的磨损形式的转变和磨损过 程。 表1气缸表面显微硬度(Hv)的变化 距气缸体上平面的距离(mm) 发动机工作条件 5 14 45 新发动机(即初始值) 312~449 421~449 421-449 发动机磨合后 516-702 280-555 647-917 高温重载60h台架试验 555~12481298-1797481-702 利用石英灰24h台架试验 555~1120253-350 229-280 市内公共汽车运行 559~835 399-555 331-590 150000km 城市间货运150000km 371~917555~764295-449

4. 气缸压缩终了压力下降; 5. 发动机出现敲缸异响; 6. 当重新调整连杆轴承后,会使活塞环与缸壁凸肩相碰而出现异响甚至断 环。 2.3 汽车发动机汽缸活塞磨损的主要原因分析 2.3.1 表面几何性质对磨损的影响 摩擦表面相互接触时,接触区域的分布情况取决于宏观几何形状,而接触面 积的大小和形状取决于微观几何形状。摩擦副表面接触区域的分布情况、接触面 积的形状和大小,都直接影响表面的破坏形式和磨损进程。 实验表明,一定的摩擦条件(载荷、速度和润滑)相应有一个最佳的工作微观 几何形状。如果初始的微观几何形状越接近工作微观几何形状,就可以使配合副 的初期磨损减少到最小值。因此每一个具体的摩擦条件都相应有一个初期磨损最 小的初始微观几何形状,即最佳的初始微观几何形状。 摩擦表面宏观几何形状偏差对配合副磨损的影响最大。表面宏观几何形状的 圆度,圆柱度以及其它偏差都会恶化摩擦条件,造成金属接触,是擦伤和早期磨 损的根源。宏观几何形状偏差对磨损影响的程度,取决于偏差的绝对值和在表面 分布的特性,如气缸的圆度对气缸活塞组的磨损影响就大于圆柱度,而越靠近上 止点区域的偏差,对气缸的工作可靠性影响就越大。统计数据分析表明,气缸圆 度误差在 0-13μm 范围内变化,圆度对气缸磨损的影响程度基本没有变化。当圆 度误差大于 20μm 时,气缸磨损将显著增大。 2.3.2 表面物理性质对磨损的影响 零件在机械加工过程中,金属表层一定深度的初始结构受到破坏,产生变形 及冷作硬化。在加工过程中表面层还会与周围介质(空气、润滑冷却液等)互相作 用,发生化学变化。这样,金属表层在加工过程中所受到的机械作用和化学作用 将改变表层的应力状态和金相结构,从而影响摩擦表面的初期磨损性质和磨损的 大小。 金属表层的变形和化学反应,就使表面显微硬度产生相应的变化。如气缸表 面的显微硬度在摩擦过程中,由于运行条件的变化而改变,其变化值相差很大。 表 1 为气缸表面显微硬度值随摩擦条件的变化情况。由表中可知,由于汽缸 的摩擦条件不同,表面显微硬度值的变化反映了气缸的磨损形式的转变和磨损过 程

环上止点区域(即气缸磨损最大的部位),显微硬度变化最剧烈,这不仅是由 于载荷、温度的影响,而且还受其它因素的影响。显微硬度急剧的变化表明磨损 进程的复杂性。距缸体上平面5mm处的气缸表面(非摩擦区)的显微硬度高于初始 值,主要是由于在燃烧过程的高温高压作用下产生了相变。 摩擦过程中,金属表面由于产生塑性变形,发生冷作硬化,提高了表面显微 硬度,表面抗磨能力是否因此提高,就取决于表面强化层与基体金属材料的联结 强度。若表面强化层与基体材料牢固地联结在一起,这样表面层抵抗破坏能力就 提高;反之,在摩擦过程中产生的冷作硬化就会加剧摩擦表面的磨损。 从提高摩擦表面的抗渗入,抗磨料作用的观点考虑,摩擦表面的硬度高一些 有利。因此,常用机械加工方法强化零件表面,以提高其耐磨性。如有的曲轴轴 颈就采用表面强化来提高耐磨性和疲劳强度。但是,不能说摩擦表面的显微硬度 总是高一些好,甚至说越高越好,这取决于摩擦条件。表面显微硬度高,在某些 摩擦条件下能提高耐磨性。 2.3.3燃料质量对发动机汽缸活塞磨损的影响 汽车发动机的燃料、润滑油的质量直接影响发动机的经济性、可靠性和起动 性能,从而影响发动机零件的磨损。 汽车发动机燃料质量指标是:组成成份、辛烷值或十六烷值和含硫量。汽油 的馏出温度反映了组成成份,它是评价蒸发性的主要参数。馏出温度是指汽油被 馏出一定数量时的温度,通常以初馏点10%馏出点(t10),50%馏出温度(t50), 90%馏出温度(t90)和干点等几个温度表示。馏出温度低,汽油的蒸发就好。汽油 蒸发性差,就使发动机起动因难,增大燃油消耗量,增加发动机起动磨损,汽油 蒸发性过强,影响燃油的正常供给,甚至使发动机熄火停车。对一定结构的发动 机来说,汽车干点数值越高,残余馏分比重越大,就会有一定数量的汽油以液体 薄膜的形式进人气缸,凝结在缸壁上,破坏了润滑油膜,落人曲轴箱就会稀释润 滑油,这些都会增加发动机的磨损。 汽油的辛烷值和柴油的十六烷都要适合发动机的要求,以免引起发动机工作 过程发生爆燃或工作粗暴,从而增加发动机的磨损。 燃油中的腐蚀物质和机械杂质对发动机的磨损有明显影响。燃油中含有水分、 硫及硫化物都会引起腐蚀磨损的增大,而机械杂质会使气缸活塞组零件发生磨料 磨损,同时还会增加化油器量孔、加速泵等零件的磨损,也会增加柴油机的喷油 泵柱塞副、喷油嘴针阀的磨损,恶化发动机工作。 2.3.3润滑油质量对发动机汽缸活塞磨损的影响 发动机气缸壁的润滑是通过曲轴一一连杆一一活塞一一活塞环来润滑的。就 是机油泵把机油压入联通曲轴、连杆、活塞的润滑道,最后机油在活塞表面流出 来润滑气缸壁,活塞上有一道油环专门回首气缸壁上的机油使机油再流回机油箱 (防止机油流入燃烧室燃烧)。 润滑油的粘度要恰当,粘度过高或过低都会增大发动机零件的磨损。由于发 动机的工况是变化的,大部分时间是以不稳定工况工作,因此要求润滑油粘度能 适应发动机不稳定工况的变化,即要求润滑油粘度基本上不随发动机工作温度变 化,具有良好的粘温特性。 发动机中的润滑油在工作过程中受高温高压作用,还与空气、燃料的凝聚物 和不完全燃烧的产物,凝聚的水蒸汽,以及进人发动机的灰尘接触,还与零件的 金属表面及磨损产物接触,并与这些外来物质相互作用,从而使润滑油的物理化 学性质不断发生变化。因此,润滑油的工作过程也是润滑油损耗老化过程。在这

环上止点区域(即气缸磨损最大的部位),显微硬度变化最剧烈,这不仅是由 于载荷、温度的影响,而且还受其它因素的影响。显微硬度急剧的变化表明磨损 进程的复杂性。距缸体上平面 5mm 处的气缸表面(非摩擦区)的显微硬度高于初始 值,主要是由于在燃烧过程的高温高压作用下产生了相变。 摩擦过程中,金属表面由于产生塑性变形,发生冷作硬化,提高了表面显微 硬度,表面抗磨能力是否因此提高,就取决于表面强化层与基体金属材料的联结 强度。若表面强化层与基体材料牢固地联结在一起,这样表面层抵抗破坏能力就 提高;反之,在摩擦过程中产生的冷作硬化就会加剧摩擦表面的磨损。 从提高摩擦表面的抗渗入,抗磨料作用的观点考虑,摩擦表面的硬度高一些 有利。因此,常用机械加工方法强化零件表面,以提高其耐磨性。如有的曲轴轴 颈就采用表面强化来提高耐磨性和疲劳强度。但是,不能说摩擦表面的显微硬度 总是高一些好,甚至说越高越好,这取决于摩擦条件。表面显微硬度高,在某些 摩擦条件下能提高耐磨性。 2.3.3 燃料质量对发动机汽缸活塞磨损的影响 汽车发动机的燃料、润滑油的质量直接影响发动机的经济性、可靠性和起动 性能,从而影响发动机零件的磨损。 汽车发动机燃料质量指标是:组成成份、辛烷值或十六烷值和含硫量。汽油 的馏出温度反映了组成成份,它是评价蒸发性的主要参数。馏出温度是指汽油被 馏出一定数量时的温度,通常以初馏点 10%馏出点(t10), 50%馏出温度(t50), 90%馏出温度(t90)和干点等几个温度表示。馏出温度低,汽油的蒸发就好。汽油 蒸发性差,就使发动机起动因难,增大燃油消耗量,增加发动机起动磨损,汽油 蒸发性过强,影响燃油的正常供给,甚至使发动机熄火停车。对一定结构的发动 机来说,汽车干点数值越高,残余馏分比重越大,就会有一定数量的汽油以液体 薄膜的形式进人气缸,凝结在缸壁上,破坏了润滑油膜,落人曲轴箱就会稀释润 滑油,这些都会增加发动机的磨损。 汽油的辛烷值和柴油的十六烷都要适合发动机的要求,以免引起发动机工作 过程发生爆燃或工作粗暴,从而增加发动机的磨损。 燃油中的腐蚀物质和机械杂质对发动机的磨损有明显影响。燃油中含有水分、 硫及硫化物都会引起腐蚀磨损的增大,而机械杂质会使气缸活塞组零件发生磨料 磨损,同时还会增加化油器量孔、加速泵等零件的磨损,也会增加柴油机的喷油 泵柱塞副、喷油嘴针阀的磨损,恶化发动机工作。 2.3.3 润滑油质量对发动机汽缸活塞磨损的影响 发动机气缸壁的润滑是通过曲轴--连杆--活塞--活塞环来润滑的。就 是机油泵把机油压入联通曲轴、连杆、活塞的润滑道,最后机油在活塞表面流出 来润滑气缸壁,活塞上有一道油环专门回首气缸壁上的机油使机油再流回机油箱 (防止机油流入燃烧室燃烧)。 润滑油的粘度要恰当,粘度过高或过低都会增大发动机零件的磨损。由于发 动机的工况是变化的,大部分时间是以不稳定工况工作,因此要求润滑油粘度能 适应发动机不稳定工况的变化,即要求润滑油粘度基本上不随发动机工作温度变 化,具有良好的粘温特性。 发动机中的润滑油在工作过程中受高温高压作用,还与空气、燃料的凝聚物 和不完全燃烧的产物,凝聚的水蒸汽,以及进人发动机的灰尘接触,还与零件的 金属表面及磨损产物接触,并与这些外来物质相互作用,从而使润滑油的物理化 学性质不断发生变化。因此,润滑油的工作过程也是润滑油损耗老化过程。在这

个过程中一部分润滑油将被烧掉,润滑油粘度会逐渐改变,在发动机零件上形成 沉积物,以及在润滑油中聚集各种污垢物。润滑油中的污垢积沉物会破坏润滑油 在润滑系中的正常循环,使高温表面的散热情况恶化,增加了气缸组零件的热负 荷,降低活塞的活动性,这样又会促使润滑油加速老化,破坏发动机正常工作, 增大发动机零件的磨损,最后导致整个发动机全部或部分的丧失工作能力。为了 保证发动机正常工作,就必须定期、及时地更换已老化的润滑油。 混在润滑油中的无机污垢物(如道路灰尘或磨损产物)会随润滑油循环起多 次磨料作用,加速零件的磨损。若随润滑油进人气缸的磨粒数量足以使磨损成为 主要磨损形式时,就会改变气缸轴向磨损特性,使气缸中部的磨损加剧。 研究表明,润滑油中的有机杂质(如碳化物,胶质和沥青等)对发动机零件磨 损的影响,取决于有机杂质的数量和分散度,以及润滑油的清洁性和分散性。当 润滑油的清洁分散性不好时,有机污垢杂质就会堵塞滤清器和管路,恶化零件的 热工况,使活塞环结胶,从而加快了零件的磨损,降低发动机工作可靠性。当有 机杂质在润滑油中高度分散及其尺寸很小时(约1μm),有机杂质不但不损坏润 滑油的减磨能力,而且还起着类似石墨胶体的作用,能将摩擦表面分隔开,从而 降低零件的磨损。这是由于有机杂质在沥青胶质的极性作用下,吸附在无机微粒 的周围,形成一个有机的外套,防止无机的磨料微粒直接与摩擦表面接触,减少 了零件的磨损。润滑油中类似胶质的高度分散的碳黑微粒,覆盖在摩擦表面上, 特别是在边界摩擦条件下,由于炭黑微粒尺寸超过了摩擦表面的平面度,就起到 了缓冲作用,并防止摩擦表面直接接触,减少了零件的磨损。试验表明,发动机 气缸活塞组零件的磨损速度与润滑油有机杂质和无机杂质的比值有一定关系。当 润滑油中的无机杂质完全被吸附在它周围的有机杂质所覆盖时,磨损速度基本不 变。但是,润滑油中的有机杂质总数超过2.1%,或沥青超过0.15%磨损性能就不 再增加。随着润滑油老化变质,润滑油中磨料微粒的不断增多,碳微粒尺寸也会 逐渐增大,而以高度分散为前提的碳微粒保护作用就降低,零件磨损将增大。 因此,为改善润滑油减磨性能,滤清器应允许润滑油中存在高度分散的碳微 粒而只将多余的碳粒等有机杂质滤去,并能最大限度地滤除润滑油中的无机杂 质,以使污垢杂质具有最佳的组成比。 2.4用纳米技术减少发动机磨损的方法 2.4.1用纳米材料制备活塞表面 根据造成气缸活塞磨损的主要影响因素分析,活塞表面几何性质和物理性 质对于摩擦的影响极大。寻找合适的纳米材料修饰活塞表面能使其各种成分比例 保持一个最为合适的比例条件,提高活塞的抗磨性。从而使发动机活塞的几何形 状和物理性质从一开始就与气缸达到良好的使用状态,减少磨合时间和不必要的 磨损。 2.4.2在燃油及润滑油中加入纳米添加剂 汽油的辛烷值和柴油的十六烷都要适合发动机的要求,以免引起发动机工作 过程发生爆燃或工作粗暴,从而增加发动机的磨损。燃油中的腐蚀物质和机械杂 质对发动机的磨损有明显影响,燃油中含有水分、硫及硫化物都会引起腐蚀磨损 的增大。寻找合适的纳米材料添加剂,使其能够调节汽油辛烷值,并减少水分、 硫等腐蚀性物质对发动机的腐蚀性。 润滑油中磨粒的大小成分比例对于润滑效果都至关重要,不容疏忽,纳米材 料的几种特性使其能够有效调节润滑油成分,应该能够起到很好效果

个过程中一部分润滑油将被烧掉,润滑油粘度会逐渐改变,在发动机零件上形成 沉积物,以及在润滑油中聚集各种污垢物。润滑油中的污垢积沉物会破坏润滑油 在润滑系中的正常循环,使高温表面的散热情况恶化,增加了气缸组零件的热负 荷,降低活塞的活动性,这样又会促使润滑油加速老化,破坏发动机正常工作, 增大发动机零件的磨损,最后导致整个发动机全部或部分的丧失工作能力。为了 保证发动机正常工作,就必须定期、及时地更换已老化的润滑油。 混在润滑油中的无机污垢物(如道路灰尘或磨损产物)会随润滑油循环起多 次磨料作用,加速零件的磨损。若随润滑油进人气缸的磨粒数量足以使磨损成为 主要磨损形式时,就会改变气缸轴向磨损特性,使气缸中部的磨损加剧。 研究表明,润滑油中的有机杂质(如碳化物,胶质和沥青等)对发动机零件磨 损的影响,取决于有机杂质的数量和分散度,以及润滑油的清洁性和分散性。当 润滑油的清洁分散性不好时,有机污垢杂质就会堵塞滤清器和管路,恶化零件的 热工况,使活塞环结胶,从而加快了零件的磨损,降低发动机工作可靠性。当有 机杂质在润滑油中高度分散及其尺寸很小时(约 1μm),有机杂质不但不损坏润 滑油的减磨能力,而且还起着类似石墨胶体的作用,能将摩擦表面分隔开,从而 降低零件的磨损。这是由于有机杂质在沥青胶质的极性作用下,吸附在无机微粒 的周围,形成一个有机的外套,防止无机的磨料微粒直接与摩擦表面接触,减少 了零件的磨损。润滑油中类似胶质的高度分散的碳黑微粒,覆盖在摩擦表面上, 特别是在边界摩擦条件下,由于炭黑微粒尺寸超过了摩擦表面的平面度,就起到 了缓冲作用,并防止摩擦表面直接接触,减少了零件的磨损。试验表明,发动机 气缸活塞组零件的磨损速度与润滑油有机杂质和无机杂质的比值有一定关系。当 润滑油中的无机杂质完全被吸附在它周围的有机杂质所覆盖时,磨损速度基本不 变。但是,润滑油中的有机杂质总数超过 2.1%,或沥青超过 0.15%磨损性能就不 再增加。随着润滑油老化变质,润滑油中磨料微粒的不断增多,碳微粒尺寸也会 逐渐增大,而以高度分散为前提的碳微粒保护作用就降低,零件磨损将增大。 因此,为改善润滑油减磨性能,滤清器应允许润滑油中存在高度分散的碳微 粒而只将多余的碳粒等有机杂质滤去,并能最大限度地滤除润滑油中的无机杂 质,以使污垢杂质具有最佳的组成比。 2.4 用纳米技术减少发动机磨损的方法 2.4.1 用纳米材料制备活塞表面 根据造成气缸活塞磨损的主要影响因素分析,活塞表面几何性质和物理性 质对于摩擦的影响极大。寻找合适的纳米材料修饰活塞表面能使其各种成分比例 保持一个最为合适的比例条件,提高活塞的抗磨性。从而使发动机活塞的几何形 状和物理性质从一开始就与气缸达到良好的使用状态,减少磨合时间和不必要的 磨损。 2.4.2 在燃油及润滑油中加入纳米添加剂 汽油的辛烷值和柴油的十六烷都要适合发动机的要求,以免引起发动机工作 过程发生爆燃或工作粗暴,从而增加发动机的磨损。燃油中的腐蚀物质和机械杂 质对发动机的磨损有明显影响,燃油中含有水分、硫及硫化物都会引起腐蚀磨损 的增大。寻找合适的纳米材料添加剂,使其能够调节汽油辛烷值,并减少水分、 硫等腐蚀性物质对发动机的腐蚀性。 润滑油中磨粒的大小成分比例对于润滑效果都至关重要,不容疏忽,纳米材 料的几种特性使其能够有效调节润滑油成分,应该能够起到很好效果