9 有分类,则在类代号前用数字表示。但第一分类不予表示。 表11机床分类及代号 类别 车床 钻床 床 磨床 齿轮加螺纹加 铣床 其他 插} 代号 Y 读音 车 2磨 其 2)特性代号 当某种机末除有普通型式外,还有某种通用特性时,应在类别代号后 用相应的代号表示。表1-2所示为常用的通用特性代号。当某种机床无普通型式时,则通用 特性不予表示。为了区别主参数相同而结构不同的机床,在型号中加一结构特性代号,此代 号排在通用特性代号之后,用除“”、“O”及表示通用特性外的字母表示。 表12通用特性代号 加工中心 通用特性 高精度精密 自动半自动 数控 伤形 轻型加面型 简式 (自动换刀) 代号 G M B K H F 读音 高密 自半 控 换 仿 轻重简 3)组、型代号机床的组、型代号位于类代号或特性代号之后,用两位阿拉伯数字 表示。第一位表示组别,分为0一9共10个组,主要布局、使用范围基本相同的同一类机床 为同一组,如车床类组别中的“6”表示落地及卧式车床:第二位数字表示型别,表示每组 又分为若干个型,主参数相同、主要结构及布局型式相同的同一组机床即为同一型,如车床 类中的“6”组又分为0~5共6个型,即60(落地车床)、61(卧式车床)、62(马鞍车 床)、63(无丝杠车床)、64(卡盘车床)及65(球面车床)。各类机床的组、型代号参见附 录附表1。 (4)主参数、设计顺序号、主轴数和第二主参数机床主参数代表机床规格大小,取机 床规格的1、1/10或1/100的折算值表示,位于型代号之后。当无法用一个主参数表示时, 采用设计顺序号表示。机床有多根主轴时,应以实际数值列入型号,置于主参数之后,用 “×”分开。第二主参数(一般不表示)是为了更完整地表示机床的工作能力和加工范围, 常折算成两位数,折算系数为1100(如长度、深度值)、1/10(如直径、宽度值)和1(如 厚度、最大模数值)。各类机床的主参数和第二主参数的折算系数可查阅附录附表1。 ⑤)重大改进顺序号用于表示机床性能和结构上的重大改进,以区别于原型,用字母 表示。 (6)其他特性代号用于反映各类机床的特性,如数控机床控制系统的不同、同一型号 机床的变形等,用字母或阿拉伯数字表示。 (Q)企业代号指机床生产或研制单位代号,置于最后,用“一”分开,若“”右边 只有企业代号,则不加“一”。 通用机床型号举例如下: 例如,CA6140×1000型卧式车床,型号中的代号及数字的涵义如下:

有分类,则在类代号前用数字表示。但第一分类不予表示。 表11 机床分类及代号 类别 车床 钻床 镗床 磨床 齿轮加 工机床 螺纹加 工机床 铣床 刨插床 拉床 锯床 其他 机床 代号 C Z T M 2M 3M Y S X B L G Q 读音 车 钻 镗 磨 2磨 3磨 牙 丝 铣 刨 拉 割 其 (2)特性代号 当某种机床除有普通型式外,还有某种通用特性时,应在类别代号后 用相应的代号表示。表12所示为常用的通用特性代号。当某种机床无普通型式时,则通用 特性不予表示。为了区别主参数相同而结构不同的机床,在型号中加一结构特性代号,此代 号排在通用特性代号之后,用除 “I”、“O”及表示通用特性外的字母表示。 表12 通用特性代号 通用特性 高精度 精密 自动 半自动 数控 加工中心 (自动换刀) 仿形 轻型 加重型 简式 代号 G M Z B K H F Q C J 读音 高 密 自 半 控 换 仿 轻 重 简 (3)组、型代号 机床的组、型代号位于类代号或特性代号之后,用两位阿拉伯数字 表示。第一位表示组别,分为0~9共10个组,主要布局、使用范围基本相同的同一类机床 为同一组,如车床类组别中的 “6”表示落地及卧式车床;第二位数字表示型别,表示每组 又分为若干个型,主参数相同、主要结构及布局型式相同的同一组机床即为同一型,如车床 类中的 “6” 组又分为0~5共6个型,即60(落地车床)、61(卧式车床)、62(马鞍车 床)、63(无丝杠车床)、64(卡盘车床) 及65(球面车床)。各类机床的组、型代号参见附 录附表1。 (4)主参数、设计顺序号、主轴数和第二主参数 机床主参数代表机床规格大小,取机 床规格的1、1?10或1?100的折算值表示,位于型代号之后。当无法用一个主参数表示时, 采用设计顺序号表示。机床有多根主轴时,应以实际数值列入型号,置于主参数之后,用 “×”分开。第二主参数 (一般不表示) 是为了更完整地表示机床的工作能力和加工范围, 常折算成两位数,折算系数为1?100(如长度、深度值)、1?10(如直径、宽度值) 和1(如 厚度、最大模数值)。各类机床的主参数和第二主参数的折算系数可查阅附录附表1。 (5)重大改进顺序号 用于表示机床性能和结构上的重大改进,以区别于原型,用字母 表示。 (6)其他特性代号 用于反映各类机床的特性,如数控机床控制系统的不同、同一型号 机床的变形等,用字母或阿拉伯数字表示。 (7)企业代号 指机床生产或研制单位代号,置于最后,用 “—” 分开,若 “?” 右边 只有企业代号,则不加 “—”。 通用机床型号举例如下: 例如,CA6140×1000型卧式车床,型号中的代号及数字的涵义如下: 9

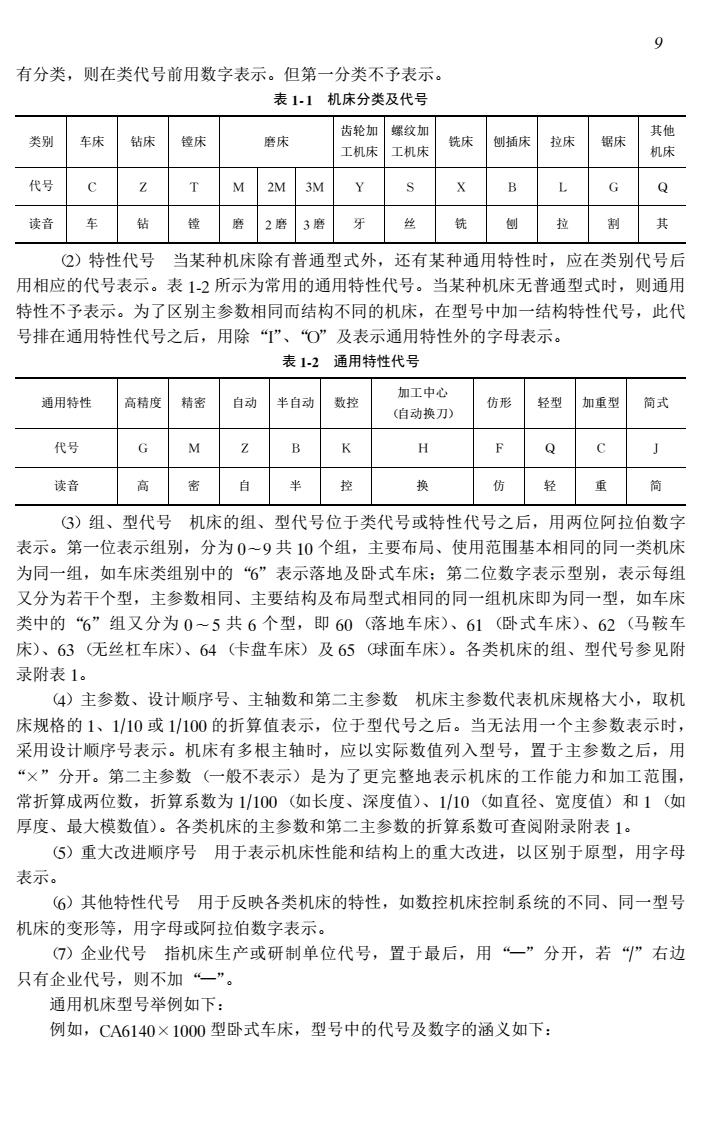

10 40×100 代 组别号《落地及式车床组 型代号(卧式车 又如中捷友谊机床厂生产的摇臂钻床,型号中的代号及数字涵义如下: 2300×6/2 类代号 一企业代号(中捷友谊机床厂代号 型(系)代号(摇件 主参 二、机床的传动联系与传动原理图 1.机床的基本组成 为实现加工过程中所必需的各种运动,机床应具备三个基本部分: ①)执行件执行件是指执行运动的部件,如主轴、刀架、工作台等。其基本任务是带 动工件或刀具完成旋转或直线运动,并保持准确的运动轨迹。 ②)动力源动力源是为执行件提供运动和动力的装置,如交流异步电动机、直流电动 机和何服电动机等。可以几个运动共用一个动力源,也可每个运动单独使用一个动力源。 3)传动装置传动装置是传递运动和动力的装置。通过它把动力源的运动和动力传递 给执行件,使执行件获得运动和动力。传动装置还可以实现变速、变向和用来改变运动的性 质和形式。机床的传动装置有机械、液压、电气、气压等多种形式。 2.机床的传动链 机床上为得到所需要的运动,需要通过一系列的传动件把执行件和动力源,或者把执行 件和执行件连接起来,这种连接称为传动联系。构成传动联系的一系列传动件,称为传动 链。传动链中有两类传动机构:一类是传动比和传动方向固定不变的定比传动机构,如定比 齿轮副、蜗杆蜗轮副、丝杠螺母副等:另一类是按加工要求可以变换传动比和传动方向的传 动机构,称为换置机构,如挂轮变速机构、滑移齿轮变速机构和离合器变速机构等。根据传 动联系的性质不同,传动链可分为外联系传动链和内联系传动链。 ()外联系传动链它是联系动力源和执行件之间的传动链,使执行件得到运动和动 力,实现简单成形运动。如车削外圆中,电动机至主轴和电动机至刀架的传动链。外联系传 动链中传动比的变化,只影响生产率和表面粗糙度,不影响工件表面形状的形成。 ②)内联系传动链它是保证执行件之间有严格相对运动关系,实现复合成形运动的传 动链。如车床上车削螺纹时,必须保证螺旋线轨迹(导程大小和螺旋方向)准确,主轴至刀 架的传动链就是内联系传动链。内联系传动链中不允许采用传动比不准确(如带传动、摩擦 传动)或瞬时传动比变化(如链传动),的传动机构,否则无法保证所需的正确工件表面形 状。 3.机床的传动原理图 为了简明地表示机床加工过程中各个运动的传动联系,常用简单的符号(图1-6)组成 的传动原理图来表达机床的传动链和它们之间的相互联系。它仅表示形成某一表面时机床上 所需要的成形运动及其传动联系

又如中捷友谊机床厂生产的摇臂钻床,型号中的代号及数字涵义如下: 二、机床的传动联系与传动原理图 1机床的基本组成 为实现加工过程中所必需的各种运动,机床应具备三个基本部分: (1)执行件 执行件是指执行运动的部件,如主轴、刀架、工作台等。其基本任务是带 动工件或刀具完成旋转或直线运动,并保持准确的运动轨迹。 (2)动力源 动力源是为执行件提供运动和动力的装置,如交流异步电动机、直流电动 机和伺服电动机等。可以几个运动共用一个动力源,也可每个运动单独使用一个动力源。 (3)传动装置 传动装置是传递运动和动力的装置。通过它把动力源的运动和动力传递 给执行件,使执行件获得运动和动力。传动装置还可以实现变速、变向和用来改变运动的性 质和形式。机床的传动装置有机械、液压、电气、气压等多种形式。 2机床的传动链 机床上为得到所需要的运动,需要通过一系列的传动件把执行件和动力源,或者把执行 件和执行件连接起来,这种连接称为传动联系。构成传动联系的一系列传动件,称为传动 链。传动链中有两类传动机构:一类是传动比和传动方向固定不变的定比传动机构,如定比 齿轮副、蜗杆蜗轮副、丝杠螺母副等;另一类是按加工要求可以变换传动比和传动方向的传 动机构,称为换置机构,如挂轮变速机构、滑移齿轮变速机构和离合器变速机构等。根据传 动联系的性质不同,传动链可分为外联系传动链和内联系传动链。 (1)外联系传动链 它是联系动力源和执行件之间的传动链,使执行件得到运动和动 力,实现简单成形运动。如车削外圆中,电动机至主轴和电动机至刀架的传动链。外联系传 动链中传动比的变化,只影响生产率和表面粗糙度,不影响工件表面形状的形成。 (2)内联系传动链 它是保证执行件之间有严格相对运动关系,实现复合成形运动的传 动链。如车床上车削螺纹时,必须保证螺旋线轨迹 (导程大小和螺旋方向) 准确,主轴至刀 架的传动链就是内联系传动链。内联系传动链中不允许采用传动比不准确 (如带传动、摩擦 传动) 或瞬时传动比变化 (如链传动),的传动机构,否则无法保证所需的正确工件表面形 状。 3机床的传动原理图 为了简明地表示机床加工过程中各个运动的传动联系,常用简单的符号 (图16) 组成 的传动原理图来表达机床的传动链和它们之间的相互联系。它仅表示形成某一表面时机床上 所需要的成形运动及其传动联系。 01

11 ☐一 0 ☑ 合诚 a) d) ] 图1.6传动原理图常用的一些符号 》电动机b》主轴。车刀D滚刀。)合成机构D传动比可变的换置机构 g)传动比不变的机械联系)电联系)脉冲发生器)快调换置机构一数控系统 图17所示为卧式车床车螺纹的传动原理图。图中,主轴至刀架之间的内联系传动链 4一5一u,一6一7)中,4一5、6一7间的传动比是固定不变的:5一6是一个传动比可调整 的换置机构,传动比“,根据主轴每转一转,刀具均匀移动一个工件螺纹导程的要求调整。 为使内联系传动链获得运动和动力,还需要一条由电动机至主轴之间的外联系传动链(1一 2一u,一3一4),将动力源的运动和动力传到内联系传动链上,其中1一2、3一4传动比固定 不变:2一3间为传动比可调整的换置机构,改变传动比”,可改变车螺纹速度的快慢,而不 影响螺纹表面的形成。当车削圆柱面或端面时,机床上的成形运动为两个独立的简单运动 工件的旋转和车刀的直线移动),由两条外联系传动链:即主运动传动链和纵向(域横向) 进给运动传动链来实现。 图1.7车床车蝶纹传动原理图 图18数控车床传动原理图

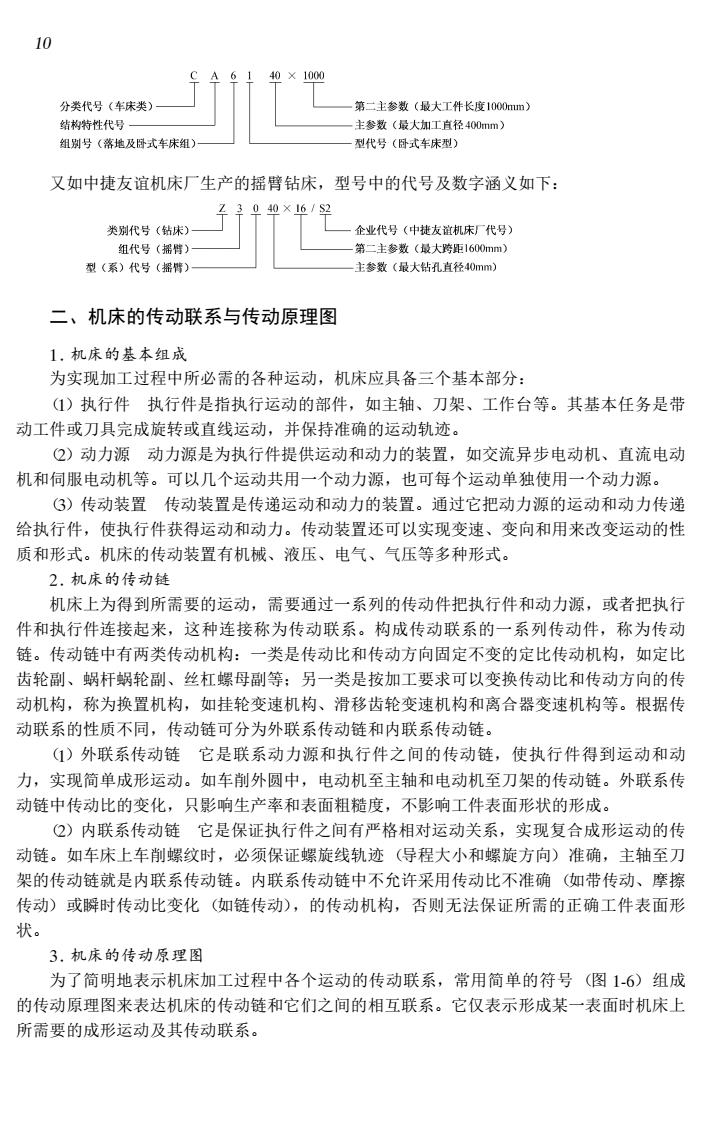

图16 传动原理图常用的一些符号 a) 电动机 b) 主轴 c) 车刀 d)滚刀 e) 合成机构 f)传动比可变的换置机构 g)传动比不变的机械联系 h) 电联系 i) 脉冲发生器 j)快调换置机构—数控系统 图17所示为卧式车床车螺纹的传动原理图。图中,主轴至刀架之间的内联系传动链 (4—5—ux—6—7) 中,4—5、6—7间的传动比是固定不变的;5—6是一个传动比可调整 的换置机构,传动比ux根据主轴每转一转,刀具均匀移动一个工件螺纹导程的要求调整。 为使内联系传动链获得运动和动力,还需要一条由电动机至主轴之间的外联系传动链 (1— 2—uv—3—4),将动力源的运动和动力传到内联系传动链上,其中1—2、3—4传动比固定 不变;2—3间为传动比可调整的换置机构,改变传动比uv可改变车螺纹速度的快慢,而不 影响螺纹表面的形成。当车削圆柱面或端面时,机床上的成形运动为两个独立的简单运动 (工件的旋转和车刀的直线移动),由两条外联系传动链:即主运动传动链和纵向 (或横向) 进给运动传动链来实现。 图17 车床车螺纹传动原理图 图18 数控车床传动原理图 11

图1-8所示为数控车床的传动原理图,它采用电联系代替机械联系。通过脉冲发生器P和 快调换置机构(数控系统)将主轴和刀架联系起来。车螺纹时,脉冲发生器P(与主轴通常是 一对齿轮4一5相联)随主轴转动,主轴每转一转,脉冲发生器P发出N个脉冲,经6一7至 快调换置机构u,再经插补计算后输出进给脉冲,由伺服系统8一9控制伺服电动机M,M 或经机械传动装置10一11或直接传动滚珠丝杠,使刀架作纵向直线运动A2,并保证主轴每转 一转时,刀架纵向移动一个工件螺纹导程。改变“可改变输出进给脉冲频率,以满足车削不 同导程螺纹的需要。由于螺纹须经多次重复车削才能完成,为保证刀具每次在工件上同一点切 入,不乱扣,由脉冲发生器P的“同步脉冲”确定刀具的切入起始点。切入时,脉冲发生器P 发出“同步脉冲”经12一13至快调换置机构w®,伺服系统14一15控制电动机M,经机械传 动装置驱动刀具切入。图中电动机M至主轴1一2一u,一3一4)是外联系传动链。 车削圆柱面或端面时,主轴的转动B,和刀具的移动A,或A,是三个独立的简单运动 ua、ue用以调整进给速度的高低。 三、数控机床概述 数字控制是一种自动控制技术,是用数字化信息进行控制的一种方法,简称数控 (C)。采用了数控技术的机床,或者说装备了数控系统的机床,称为数控机床。 (《一)数控机床的工作原理与组成 1.数控机床的工作原理 数控机床加工零件时,首先要编制零件的数控加工程序,这是数控机床的工作指令。将 数控加工程序输入数控装置,再由数控装置控制机床主运动的变速、起停,进给运动的方 向、速度和位移大小,以及其他诸如刀具选择交换、工件夹紧松开和冷却润滑的起停等动 作,使刀具和工件及其他辅助装置严格地按照数控加工程序规定的顺序、路程和参数进行工 作,从而加工出形状、尺寸与精度符合要求的零件。 2,数控机床的组成 数控机床一般由信息载体、数控装 置、伺服系统、测量反馈装置和机床本 体组成(图1-9)。 )信息载体它是储存零件加工 测量反装置 信息的介质。常用的有穿孔带、磁带、 磁盘等。也可利用键盘直接将程序及数 图19数控机床的组成框图 据输入。另外,用CAD/CAM软件在通 用计算机上编程,然后用计算机与数控系统的通信接口 将程序或数据送到数控装置。 Q)数控装置它由输入装置、控制器、运算器和 输出装置等组成(图1-10)。 输入装置接受信息载体上的信息,经过识别和译码 自自 之后,将指令送到控制器,将数据送到运算器,作为运 算和控制的原始依据。 图1.10数控装置的信息处理框图

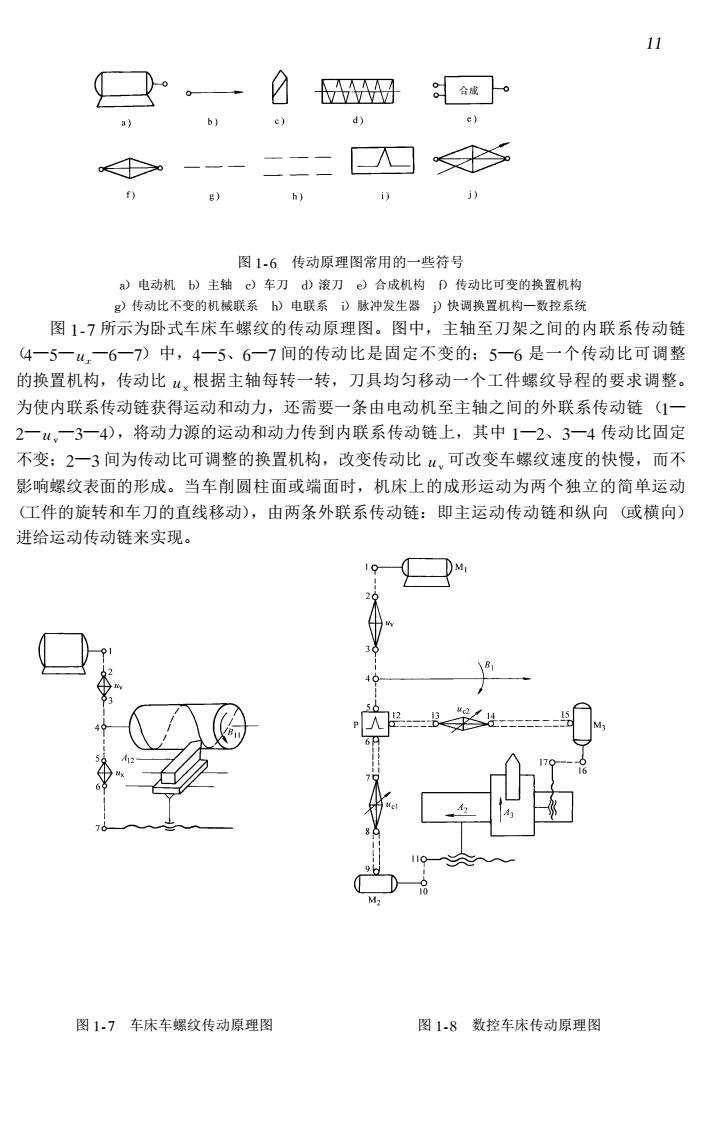

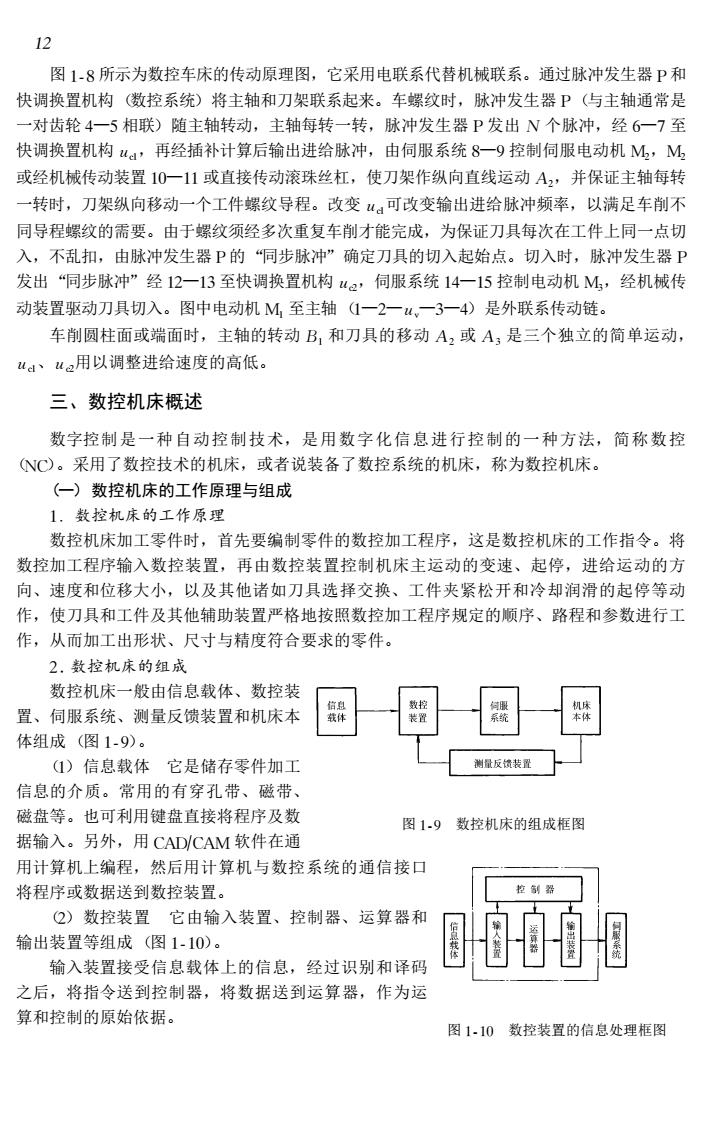

图18所示为数控车床的传动原理图,它采用电联系代替机械联系。通过脉冲发生器P和 快调换置机构 (数控系统)将主轴和刀架联系起来。车螺纹时,脉冲发生器P(与主轴通常是 一对齿轮4—5相联)随主轴转动,主轴每转一转,脉冲发生器P发出 N 个脉冲,经6—7至 快调换置机构uc1,再经插补计算后输出进给脉冲,由伺服系统8—9控制伺服电动机 M2,M2 或经机械传动装置10—11或直接传动滚珠丝杠,使刀架作纵向直线运动A2,并保证主轴每转 一转时,刀架纵向移动一个工件螺纹导程。改变uc1可改变输出进给脉冲频率,以满足车削不 同导程螺纹的需要。由于螺纹须经多次重复车削才能完成,为保证刀具每次在工件上同一点切 入,不乱扣,由脉冲发生器P的 “同步脉冲”确定刀具的切入起始点。切入时,脉冲发生器P 发出 “同步脉冲”经12—13至快调换置机构uc2,伺服系统14—15控制电动机 M3,经机械传 动装置驱动刀具切入。图中电动机 M1至主轴 (1—2—uv—3—4)是外联系传动链。 车削圆柱面或端面时,主轴的转动B1和刀具的移动 A2 或 A3 是三个独立的简单运动, uc1、uc2用以调整进给速度的高低。 三、数控机床概述 数字控制是一种自动控制技术,是用数字化信息进行控制的一种方法,简称数控 (NC)。采用了数控技术的机床,或者说装备了数控系统的机床,称为数控机床。 (一) 数控机床的工作原理与组成 1.数控机床的工作原理 数控机床加工零件时,首先要编制零件的数控加工程序,这是数控机床的工作指令。将 数控加工程序输入数控装置,再由数控装置控制机床主运动的变速、起停,进给运动的方 向、速度和位移大小,以及其他诸如刀具选择交换、工件夹紧松开和冷却润滑的起停等动 作,使刀具和工件及其他辅助装置严格地按照数控加工程序规定的顺序、路程和参数进行工 作,从而加工出形状、尺寸与精度符合要求的零件。 2数控机床的组成 图19 数控机床的组成框图 图110 数控装置的信息处理框图 数控机床一般由信息载体、数控装 置、伺服系统、测量反馈装置和机床本 体组成 (图19)。 (1)信息载体 它是储存零件加工 信息的介质。常用的有穿孔带、磁带、 磁盘等。也可利用键盘直接将程序及数 据输入。另外,用CAD?CAM 软件在通 用计算机上编程,然后用计算机与数控系统的通信接口 将程序或数据送到数控装置。 (2) 数控装置 它由输入装置、控制器、运算器和 输出装置等组成 (图110)。 输入装置接受信息载体上的信息,经过识别和译码 之后,将指令送到控制器,将数据送到运算器,作为运 算和控制的原始依据。 21

13 控制器接受输入装置送来的控制指令,控制运算器与输出装置。 运算器接受控制器的指令,将输入的数据信息进行处理,并将处理的结果不断输送到输 出装置,输出装置根据控制器的指令,将运算处理结果,以脉冲形式,经放大或转换成模拟 电压量之后,输送到伺服系统 G)同服系统它是接受数控装置的指令,驱动机床执行机构运动的驱动部件(如主轴 驱动、进给驱动)。伺服系统包括伺服控制电路、功率放大电路和伺服电动机等。伺服电动 机常用的有步进电动机、直流伺服电动机和交流伺服电动机。 (4)测量反馈装置它由测量部件和相应的测量电路组成,其作用是检测速度和位移, 并将信息反馈给数控装置,构成闭环控制系统。没有测量反馈装置的系统称为开环控制系 统。常用的测量部件有脉冲编码器、旋转变压器、感应同步器、光栅尺和磁尺等。 ⑤)机床本体它是数控机床的主体,是用于完成各种切削加工的机械部分,包括床 身、立柱、主轴、进给机构等机械部件。机床本体是被控对象,其运动的位移和速度以及各 种开关量是被控制的。数控机床采用高性能的主轴及进给伺服驱动装置,其机械传动结构大 为简化。 此外,数控机床还有一些辅助装置和附件设备,如电气、液压、气动系统与冷却、排 屑、润滑、照明等装置以及编程机、对刀仪等。 二)数控机床的分类 数控机床品种繁多,功能各异,有多种分类方法。按控制方式分为三种 1,开环控制数控机床 这类数控机床不带有位置检测装置,如图1-11所示。数控装置根据信息载体的输入指 令,经控制运算,把一定数量的电脉冲信号分配给步进电动机或伺服电动机,驱动工作台或 刀具移动一定距离。机床的加工精度由电动机和传动机构的精度来保证,定位精度一般达到 ±0.02mm。由于其具有结构简单、成本较低、调试维修方便等优点,因此被广泛应用于经 济型、中小型数控机床。 图111开环控制系统框图 2.闭环控制数控机床 这类机床的工作台带有位置检测装置,如图112所示。检测装置能将工作台实际位移 量转变成脉冲信号,输入比较器,与数控装置发来的指令位移信号进行比较,用两者的差值 控制工作台向使误差减小的方向移动。直到差值为零时,进给轴停止运动。常用的位置检测 装置有光栅、感应同步器、磁尺等。这种闭环控制的数控机床加工精度高,但设备造价高, 调试和维修较麻烦。 3.半闭环控制数控机床 半闭环控制数控机床是在开环控制数控机床的丝杠上或进给电动机的轴上装有角位移检

控制器接受输入装置送来的控制指令,控制运算器与输出装置。 运算器接受控制器的指令,将输入的数据信息进行处理,并将处理的结果不断输送到输 出装置,输出装置根据控制器的指令,将运算处理结果,以脉冲形式,经放大或转换成模拟 电压量之后,输送到伺服系统。 (3)伺服系统 它是接受数控装置的指令,驱动机床执行机构运动的驱动部件 (如主轴 驱动、进给驱动)。伺服系统包括伺服控制电路、功率放大电路和伺服电动机等。伺服电动 机常用的有步进电动机、直流伺服电动机和交流伺服电动机。 (4)测量反馈装置 它由测量部件和相应的测量电路组成,其作用是检测速度和位移, 并将信息反馈给数控装置,构成闭环控制系统。没有测量反馈装置的系统称为开环控制系 统。常用的测量部件有脉冲编码器、旋转变压器、感应同步器、光栅尺和磁尺等。 (5)机床本体 它是数控机床的主体,是用于完成各种切削加工的机械部分,包括床 身、立柱、主轴、进给机构等机械部件。机床本体是被控对象,其运动的位移和速度以及各 种开关量是被控制的。数控机床采用高性能的主轴及进给伺服驱动装置,其机械传动结构大 为简化。 此外,数控机床还有一些辅助装置和附件设备,如电气、液压、气动系统与冷却、排 屑、润滑、照明等装置以及编程机、对刀仪等。 (二) 数控机床的分类 数控机床品种繁多,功能各异,有多种分类方法。按控制方式分为三种。 1.开环控制数控机床 这类数控机床不带有位置检测装置,如图111所示。数控装置根据信息载体的输入指 令,经控制运算,把一定数量的电脉冲信号分配给步进电动机或伺服电动机,驱动工作台或 刀具移动一定距离。机床的加工精度由电动机和传动机构的精度来保证,定位精度一般达到 ±002mm。由于其具有结构简单、成本较低、调试维修方便等优点,因此被广泛应用于经 济型、中小型数控机床。 图111 开环控制系统框图 2.闭环控制数控机床 这类机床的工作台带有位置检测装置,如图112所示。检测装置能将工作台实际位移 量转变成脉冲信号,输入比较器,与数控装置发来的指令位移信号进行比较,用两者的差值 控制工作台向使误差减小的方向移动。直到差值为零时,进给轴停止运动。常用的位置检测 装置有光栅、感应同步器、磁尺等。这种闭环控制的数控机床加工精度高,但设备造价高, 调试和维修较麻烦。 3.半闭环控制数控机床 半闭环控制数控机床是在开环控制数控机床的丝杠上或进给电动机的轴上装有角位移检 31